输电线路张力架线双向防跑线装置设计

马凤臣,袁广宏,丁宝民,单 军,吕 念

(山东送变电工程有限公司,山东 济南 250118)

0 引言

张力放线是指在架线全过程中,使被展放的导线保持一定的张力而脱离地面处于架空状态的架设施工方法[1-2]。 按照《架线施工作业指导书》(SDXLZW-09)规定,330 kV以上电力线路工程必须采用张力放线,放线过程中光缆或导线不准拖地[3-4]。因此,在放线过程中导线本身因施加在导线上的张力和自身重力会积蓄一定的能量[5-7]。在跨越架受力分析时,往往只考虑跨越架承受导线重力冲量的承受能力,而忽略了横向张力冲量的因素,在跨越重要设施张力放线过程中一旦发生断线事故,断线处导线头会出现甩尾鞭击现象,而跨越架无法对重要设施进行有效保护,可能造成重要设施严重损坏。因此,需要通过对断线状态、断线位置及运动轨迹进行分析,制定断线事故的有效补救装置或措施,即使事故发生时,能够将被跨越的重要设施损失减至最低。

设计一种输电线路张力架线双向防跑线装置,介绍该装置的系统结构、基本原理和工作流程。该装置能够在正常放线过程中使导线正常通过,一旦发生断线又能及时将导线固定在滑车或者铁塔上,大大提高了输电线路架线施工的安全性。

1 装置结构

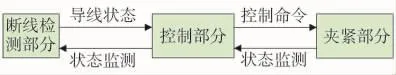

输电线路张力架线双向防跑线装置结构如图1所示,系统由控制部分、断线检测部分、夹紧部分构成。其中,控制部分接收断线检测部分发来的导线状态信号,并根据状态信号控制夹紧部分,同时负责整个系统的状态检测;断线检测部分负责检测导线状态,并将导线状态实时发送至控制部分;夹紧部分负责接收到控制部分的夹紧命令后实施夹紧操作。

图1 系统结构

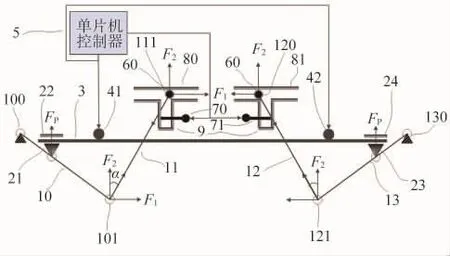

装置机构简图如图2所示。其中,单片机控制板构成控制部分,两编码测速仪构成断线检测部分,其他机构构成夹紧部分。FP为压块对导线形成的压力。

图2 装置机构

2 基本原理

2.1 导线断裂分析

在架线施工过程中,导线上任何位置都可能发生断线,因此可以在所有铁塔上均放置该防跑线装置,将导线断裂位置归类为装置内断线和装置外断线两类。

假设导线断裂处位于装置外侧,由于牵引场和张力场都有张力,且张力机提供的张力和牵引力机提供的牵引力都大于导线总重力,导线会以断裂处为起点,向两侧加速移动,该加速度与两种张力以及档距内导线长度有关,在加速度的作用下,若只考虑导线沿轴向速度,则导线会逐渐加速直至被阻止。同样,若导线在装置内某处断裂,由于相对于某个架线档内导线重量,装置内导线重量可以忽略不计,所以导线受重力和牵引机或者张力机之和影响以断裂处为起点向两侧加速移动,直至越出装置,一旦导线越出装置,则可归于导线在装置外断裂来分析。由于施工时在每个塔上都设置的有本保护装置,因此,本塔上无法阻止的导线可由相邻两个塔上的保护装置检测并阻止。

2.2 断线检测策略

导线断线检测和判断的策略必须避免误判,为此可采用极限区间速度策略。极限区间速度策略是指,在一段时间内的平均速度及该时刻的实时速度均达到设定值时认为断线事故发生。在正常施工过程中,由于导线“爬行”现象的存在,会导致导线在“加速—准匀速—减速—准匀速”之间循环。在该循环中,导线实时运行速度和一个时间段内的平均速度都有限值,若采取某段时间内导线的平均速度和实时速度同时作为参考量,当把判据值设置为大于该参考量时,不会出现将正常架线判断为事故状态的情况。而一旦断线情况,导线速度会在极短时间内一直加速直至导线被阻止,即导线速度很快就会到达设定判据值,因此可以避免断线事故的误判。

综上所述,采用极限区间速度策略能有效避免误判,其中设定值需根据本行业内专家意见并结合实验值确定。为支撑极限区间速度策略,建议导线速度测量采用编码器进行接触式实时测量,并用单片机记录实时速度和计算平均速度。

2.3 双向自锁方式分析

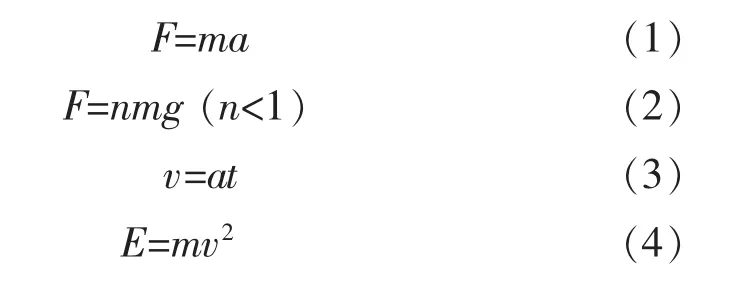

根据牛顿第一定理[8]、牛顿第二定理[9]、和动能定理[10],断线事故发生后,断裂的线缆产生的动能的变化与时间的平方成正比,与线缆重量成正比。即

所以,

式中:F为加在导线轴向的力的总和;m为导线质量;a为加速度,由于导线在自由下落时加速度a不会超过重力加速度 g,且随时间变化,因此以 ng(n<1)表示;v为导线实时速度;t为时间;E为动能。

线缆重量是不可改变的,因此要减小事故造成损失,唯一的方法是减小断线到夹紧线之间的时间间隔。该时间间隔主要由设备夹紧部件之间相互运动时间组成,为实现迅速夹紧,需要采用尽可能短的移动距离,但是必须保证正常放线时线缆能顺利通过夹紧部件。为实现迅速夹紧并保持夹紧状态,需要采用自锁结构[11-12]实现夹紧,即利用导线上的拉力来提供夹紧力,一旦夹住就不会脱开。自锁机构优点是能实现自锁,不需要外部提供锁紧力,结构可靠性高,缺点是实现自锁过程中设备自锁部件运动距离与夹紧部件运动距离的比值,正比于压紧力,即越大的压紧力需要越多的时间来完成。因此需要设计一种特殊的结构以取得时间和提供足够正压力之间的平衡。为实现任一侧导线断裂均能夹紧,需设计为双向夹紧方式。

为实现双向夹紧,系统采用两个对称的锁紧机构,当导线断裂后,会向剩余导线较长(较重)的一侧滑动,该滑动与放线过程不同,当系统监测到断线后,触发锁紧机构动作,随着导线在系统中滑动,系统中的两个对称锁紧机构中的一个将趋于锁死,另一个将趋于松开,锁死的一个在导线滑动方向上。

2.4 双向自锁实现方式

假设断线位置在设备左侧靠近设备处,并能被系统监测到断线状态,则当设备发出断线保护命令后,锁销脱开,铰链111和120将在导线重力和设备非固定部分的重力作用下向下运行。设当铰链111和120到达T形槽的最上端时,上下滑块刚好夹住导线,此时开始,导线的滑动将带动设备运动部分一起(向右)移动。

2.4.1左侧连杆机构

摩擦力F1带着连杆11移动,可以将其简化,如图3所示。

图3中,F1是导线移动引起的摩擦力,F2为T形槽上壁提供的支撑力,由于连杆11除了两个端点处于自由状态,且两个端点都是铰接,F1和F2的合力必定沿着杆的径向[11-12],所以

设合力为F12,则有

图3 左侧的连杆机构简化受力图

由于连杆11下侧点浮置,所连杆上侧点的受力情况通过连杆11传递给连杆11下侧点,二点受力大小和方向始终相同。对于连杆10,由于其左侧点固定在架体上,认为其为固定点,则连杆10上形成了一个杠杆。杠杠上,连杆10左侧点为支点,下压块与连杆10连接处形成阻力点21,连杆10右侧点为动力点,根据杠杆原理设21点处垂直于连杆10的力为 FP0,则有

压块对导线形成的压力FP可表示为

方向竖直向下,因此,左侧的连杆机构接下来将会松开导线。

2.4.2 右侧连杆机构

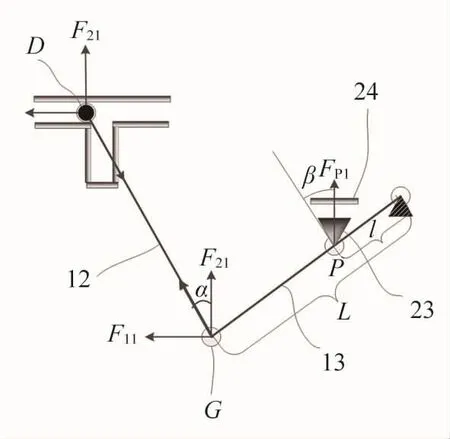

摩擦力用F11表示,T形槽支撑力用F21表示,压块对导线正压力用FP1表示,则F11带着连杆12移动,可以将其简化,如图4所示。

对图4进行力分析,连杆机构由杆13和杆12构成,F11和F21的合力提供主动力,则主动力F121可表示为

由于杆12除两端的铰链外没有其他支撑,因此F121方向沿杆 12 的轴向[11-12]。 则 F21为

图4 右侧的连杆机构受力简化图

由于121点浮置,所以D点受力情况通过连杆12传递给G点,则G点受力大小和方向与D点始终相同。

对于连13,其一端活动一端铰接方式固定在支架上,因此P点受力情况可以根据杠杆原理计算,设阻力臂长度为l、动力臂长度为L,则根据杠杆原理公式[13]有

则动压块上产生的压力

力的方向沿FP方向。因此,右侧的连杆机构趋向于将导线施加正压力。

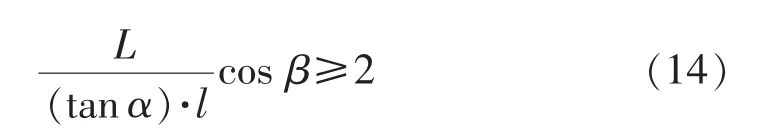

2.4.3 压块对线的摩擦力

导线本身与压块接触面为铝,铝对铝的摩擦系数为 1.05~1.4(静摩擦系数为 1.05~1.35,动摩擦系数为1.4),铝对钢摩擦系数为 0.47~0.61(静摩擦系数为 0.61,动摩擦系数为 0.47)[14-15]。 因此,选取铝材作为压块材质比较合适。在材料确定情况下并保留2

倍安全系数时,只要

就能保证夹紧。由于设计时设定

所以要求

3 工作流程

设备工作流程如图5所示。开机后,系统自检,检查各个部分是否能够正常工作;自检通过后,进入导线状态监测状态,由编码测速仪实时测量导线运行速度v,控制部分将导线速度与设定值断线阈值vset进行比较,若 v<vset则导线运行正常,若 v≥vset则导线已处于断线状态;控制部分发送夹紧命令给夹紧部分,夹紧部分收到命令后执行夹紧动作,将导线锁死,阻止导线滑落。

4 结语

针对特高压架线施工过程中导线断裂问题,设计一种双向防跑线装置,该装置由完全对称的两个自锁机构组成。结合断线过程的理论推导,说明该装置的工作原理,当左侧导线发生断线后,左侧的自锁机构将扩开,右侧的自锁机构将锁紧,进而实现断线保护;同理若右侧断线,则右侧的自锁机构将扩开,左侧的自锁机构将锁紧,同样实现断线保护。该装置为架线施工安全防护提供了一种新方法,对电力施工安全防护有重要意义。

所述装置采用双向自锁式防跑线设计,该结构体积较大,结构较复杂,下一步研究应当在完成双向自锁的基础上简化结构,减小体积,更利于现场应用。

图5 工作流程图