非正交五轴联动数控机床后置处理技术研究与应用

,

(1.贵州航天控制技术有限公司,贵州 贵阳 550009; 2.贵州航天电器股份有限公司,贵州 贵阳 550009)

0 引言

数控加工技术主要涉及数控编程技术、后置处理技术和数控装备技术。其中,数控编程技术是数控加工技术的软件基础,数控装备则是实现数控加工的硬件基础,后置处理技术则是连接数控编程技术和数控装备的桥梁[1]。

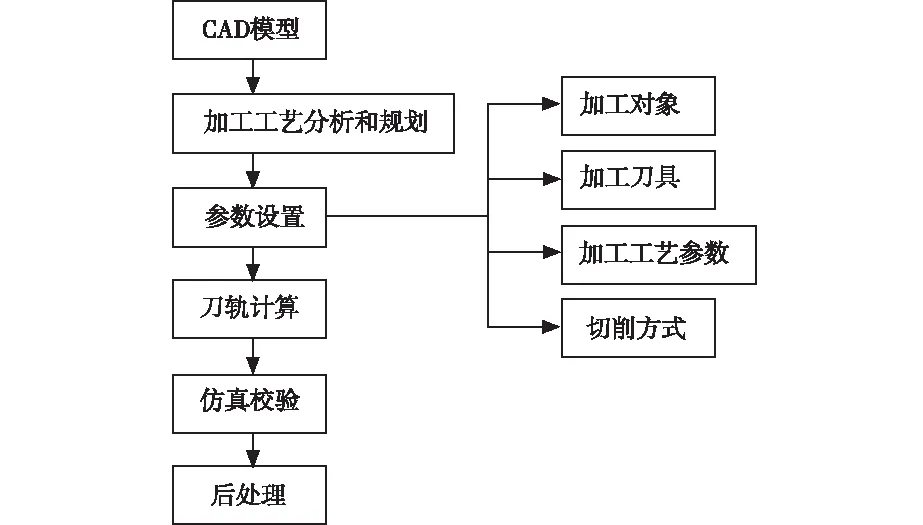

随着数控装备的结构形式日益复杂化、多样化。计算机辅助制造(CAM)技术也随之日臻完善。其中,西门子公司的UG NX软件是目前主流的计算机辅助CAD/CAM/CAE集成设计软件之一,利用UG NX/CAM编制数控加工程序,数控编程的基本过程如图1[2]。

图1 数控编程的基本过程

数控编程产生的刀位轨迹源文件是通用标准文件,不能直接应用于机床加工。需要通过机床专用的后置处理器对源文件进行解释和编译,生成机床能够执行的NC程序。

因此,后置处理是数控加工中的关键环节。它的任务是将CAM软件生成的加工刀位轨迹文件转换成特定机床可接受的数控代码文件。针对不同的数控机床,根据其空间结构及控制系统的不同,对其数控程序要求的坐标转换公式、加工代码格式、辅助命令等使用不同,因此要针对不同的机床生成不同的后置处理生成器。

某外贸技转项目现场履约时,需要使用对方非正交五轴加工中心德玛吉DMU50E机床,为保证项目正常开展,需要对该机床配置特殊的UG五轴联动加工后置处理程序。通过分析机床结构及相关机床参数,建立机床运动学数学模型及算法,应用UG后置处理器设置机床后置处理程序,使用VERICUT软件仿真生成的NC程序并验证后置的正确性,最终应用于产品零件的加工。

1 非正交五轴联动数控机床运动学变换

1.1 DMU50E机床结构及参数

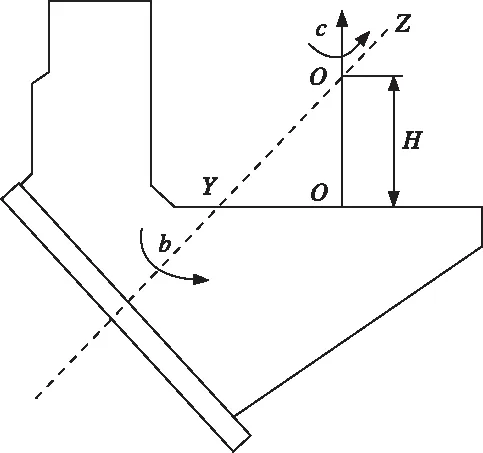

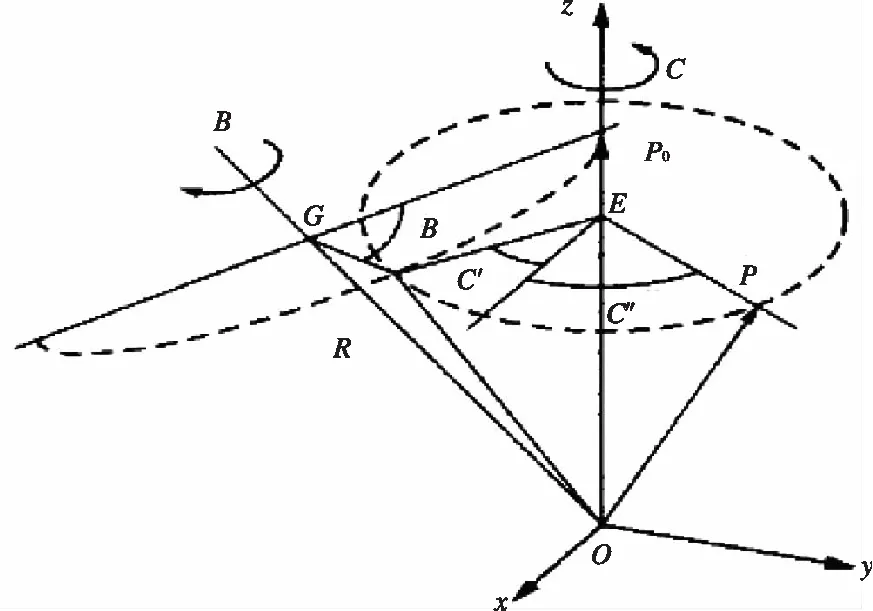

图2 旋转工作台坐标关系

德玛吉DMU50E是非正交五轴联动双转台结构的机床,机床运动坐标包括X、Y、Z三个直线轴和B、C两个旋转轴,其中与Z轴成45°夹角的B轴为第四轴,C轴为绕Z轴旋转的第五轴。机床B轴与Z轴交点与机床原点之间的距离H是机床的一个重要参数,其具体参数在机床出厂时已经内置机床数控系统中,其参与机床系统内部转换,如图2。

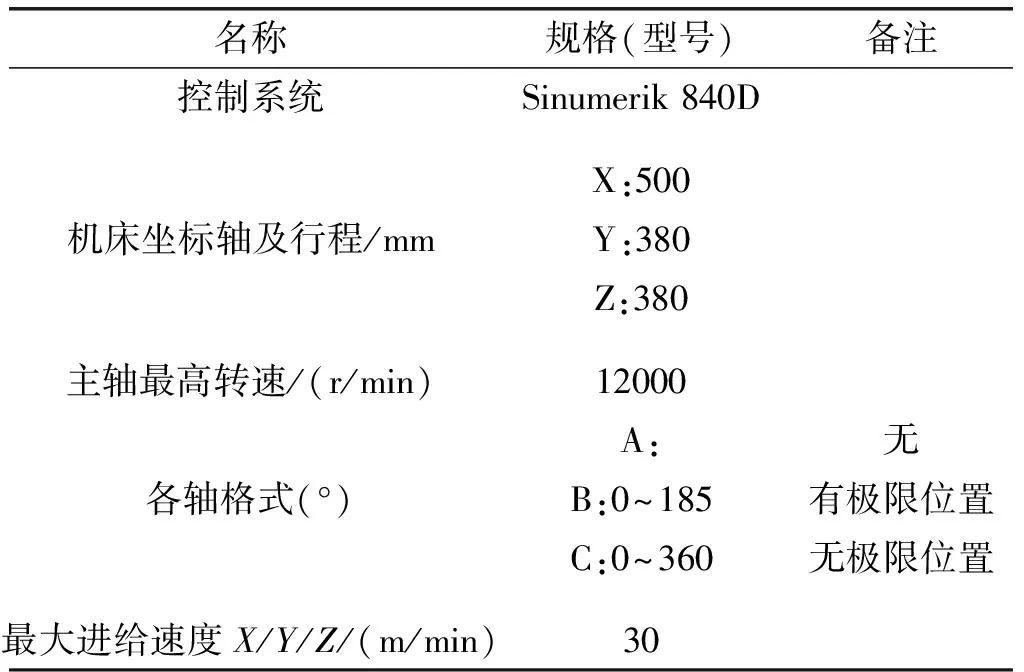

制作后置处理所需的机床基本参数如表1。

表1 德玛吉DMU50E机床信息表

1.2 机床运动学算法分析

使用CAM软件编制五轴数控程序时,其生成的加工刀位文件由在工件坐标系下的X、Y、Z和刀轴矢量i,j,k组成。后置处理主要目的是将刀位文件通过运动学公式求解,生成机床识别的旋转角度和经过转动后的X、Y、Z值。

假定工件坐标系Ox′y′z′与机床坐标系Oxyz平行,且在机床坐标系Oxyz中的坐标为(x0,y0,z0)。在工件坐标系中,设定任意点的刀具中心位置即刀位点为(x1,y1,z1),刀轴矢量为单位向量n,n=bxi+byj+bzk。通过计算,确定刀位点(x1,y1,z1)在机床运动坐标系中X、Y、Z、B、C的值[3]。

1.2.1 机床B、C轴旋转角度的计算

由于x,y,z向的运动不影响刀轴矢量,可将刀轴矢量OP的起点平移至机床坐标系的原点。因为实际加工时刀轴Z固定,因此问题可转化为刀轴矢量OP如何转化成OP0。如图3所示,根据几何关系,矢量OP可绕Z轴旋转至R点,然后绕B轴旋转可与OP0重合。根据图3中向量关系可推导出:

图3 刀轴矢量旋转示意图

(1)

(2)

由方程式(1)和(2)可得:

cosB=2bz-1

可计算出机床的旋转坐标为:

B=arccos(2bz-1)

(3)

(4)

其中,C′为向量OP与X轴的夹角,根据向量OP所在象限的不同:

1.2.2 直角坐标计算

还需计算工作台旋转后的刀位点为(x1,y1,z1)在机床坐标系中的坐标(X,Y,Z)。在五轴机床德玛吉DMU50E的西门子Sinumerik 840D控制系统中,旋转坐标转动之后,可保持刀具刀心点相对于工件的位置,即RTCP功能,并提供实现该功能的转换TRAORI代码。而通过后置处理的是经过B、C轴旋转的加工坐标系下的X1,Y1,Z1坐标值,而最终由机床控制系统来计算出经过B、C轴旋转之后的在机床坐标系的X、Y、Z坐标值。实际上只需进行如下空间变换。

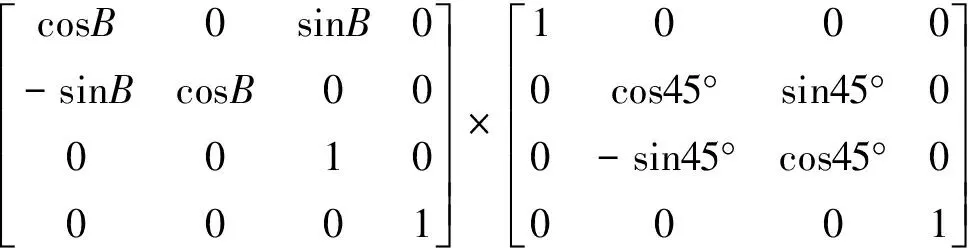

a)零件绕倾斜轴旋转B角,变换矩阵为:

(5)

b)零件绕Z轴旋转C角,变换矩阵为:

(6)

因此,后置处理生成的刀位点的齐次坐标[X1,Y1,Z1,1]表达式为:

[X1,Y1,Z1,1]=[x1,y1,z1,1]E1E2

(7)

2 机床五轴后置处理程序

NX自带了后处理工具—NX/Post,利用它可以将NX CAM中生成的零件加工刀轨作为输入,输出符合机床控制系统要求的NC代码。Post Builder提供了一个图形界面用于编制后处理,其可以定义NC输出文件中不同的程序行格式和行中的单字格式,定制程序头、操作起始位置、操作结束位置、程序尾、换刀事件和循环事件等,也可以通过Tcl语言将所需的特殊程序段写入后置处理中。通过NX/Post建立起机床控制系统相关的事件处理文件和事件定义文件,然后通过NX整合在一起,完成各种结构、数控系统机床的后处理[4]。

2.1 机床结构的设置

不同的机床运动结构不同,其运动学模型不同。NX/Post提供了三轴铣及车铣、四轴带轮盘及转头、五轴带双转头、五轴带双转盘、五轴带转头和转盘等几种铣加工机床模型,基本覆盖了现有机床的结构形式,避免后处理制作人员对机床运动学模型进行重复定义。根据DMU50E机床斜置双转台的结构,选择五轴带双转盘的运动模式。

图4 机床结构相关参数设置

NX/Post提供了大部分如Sinumerik 840D、Fanuc 30i、heidenhain_Conversational等主流控制系统版本,如果机床系统比较特殊,可根据相似系统进行自定义。根据DMU50E机床说明书,选择控制系统为Sinumerik 840D。输出单位设置为millimeters。相关设置如图4。

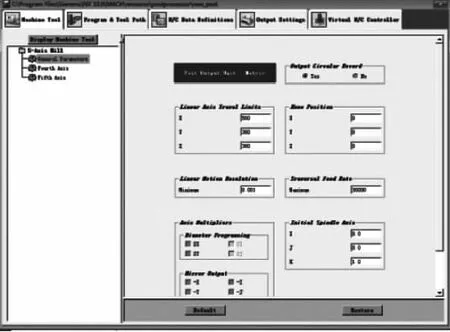

2.2 机床行程等相关参数的设置

图5 机床行程相关参数设置

根据后置处理要求,还需要对机床的行程进行设置,并设置为需要输出圆,线性运动最小分辨率0.001 mm,最大快速移动为30000 mm/min等,如图5。

2.3 五轴联动数控机床重要参数的设置

因DMU50E五轴机床非正交的特殊结构,其运动学模型与常见正交双转台不同,所以后置中第四轴和第五轴设置就比较特殊。因后置处理模板中已经对双转台数控机床的运动学模型进行了有效的定义,所以只是需要对第四轴和第五轴的平面法向矢量根据机床结构进行重新定义,使后置处理中的运动学变换公式与前面推导的一致。

第四轴B轴的常规参数设置旋转运动分辨率为0.001,轴旋转为法向,轴角度范围为0°~185°,旋转平面中的第四轴平面法矢I=0,J=-1,K=1,如图6。第五轴C轴的常规参数设置旋转运动分辨率为0.001,轴旋转为法向,轴角度范围为0°~360°,旋转平面中的第四轴平面法矢I=0,J=0,K=-1,如图7。

图6 第四轴参数设置 图7 第五轴参数设置

通过上述设置后,后置处理生成的运动学数学模型与我们实际推算的数学模型一致,并可以通过VERICUT仿真和实际加工进行验证。

2.4 后置处理程序相关的定制

在配置后置处理时,可以添加相应功能的后置处理模块。以下面四项为例,可以根据实际需要对后置进行修改及添加,使生成的NC程序达到加工要求。

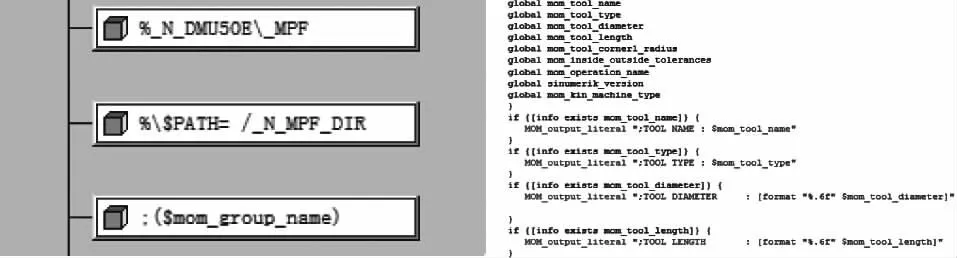

①在程序起始序列中,需要添加程序名,程序保存路径及程序组名,如图8。

②设置NC程序自动换刀,给出刀具基本信息,便于机床操作员检查实际刀具参数与程序的一致性,如图9。

图8 程序起始部分 图9 刀具信息设置代码

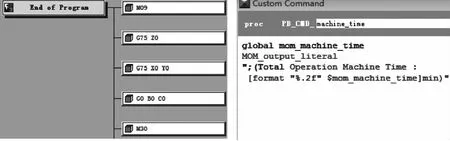

③在程序结束序列设置冷却液关闭、Z轴回零、X /Y轴回零、B/C轴回零及程序结束代码,如图10;并能显示加工时间,如图11。

图10 程序结束序列代码 图11 加工时间代码

在制作后处理程序时,根据实际加工程序需要,增减相应的程序模块,尽量将已知的各种特殊情况考虑在后置程序之中。使用过程中遇到后置问题,就要对后置要不断地修改、完善,并经过验证充分,保证生成的加工程序安全。

3 五轴后置处理程序的验证

制作五轴机床DMU50E后置处理程序后,需要对其进行验证。以前常见的验证方法是将通过后置处理生成的NC程序输入机床进行实际加工验证,但是该种方法风险很大,容易因后置错误导致零件过切、机床碰撞等严重问题。

随着计算机仿真技术的发展,能够模拟机床几何加工仿真的技术应运而生,并商业化应用。我们采用具有建立机床关系模型和多系统后置处理的并能优化加工程序的VERICUT软件作为数控机床加工仿真的软件平台。VERICUT机床仿真能真实再现机床运动轨迹,进行NC程序的正确性、合理性检测,并能检测机床运动方式,尤其是多轴机床的空间运动轨迹的正确性检测。

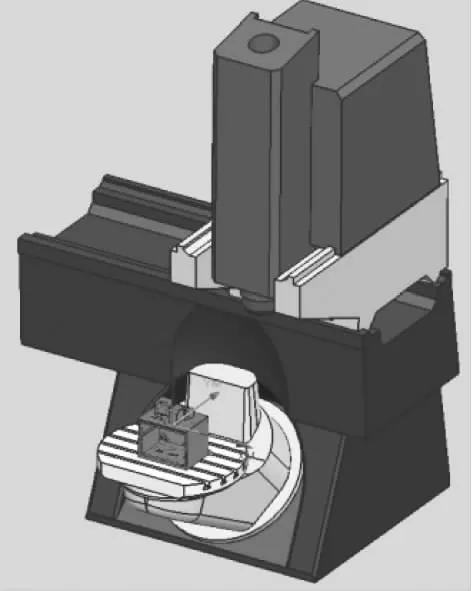

图12 VERICUT仿真验证加工程序

应用VERICUT软件,可以根据实际DMU50E数控机床实体尺寸建造各部件三维机床模型,然后建立起机床运动轴组件拓扑结构,最后选取与机床一样的VERICUT提供的Sinumerik 840D控制系统,建立起五轴数控加工中心DMU50E仿真环境,如图12。将需要仿真的零件模型及后处理生成的NC程序导入仿真环境中,即可测试后置生成的NC程序。

4 五轴后置处理程序的实际应用

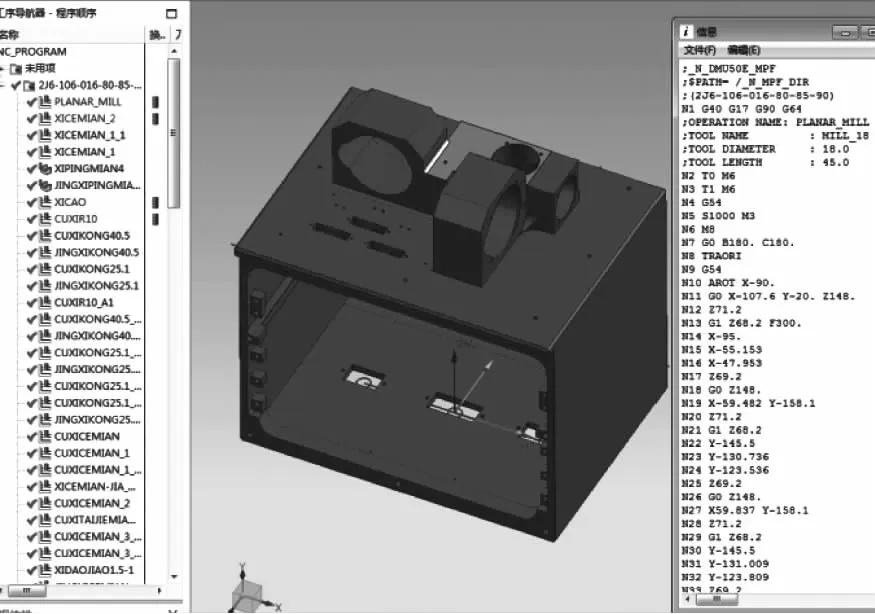

某外贸技转项目中,通过对非正交五轴加工中心德玛吉DMU50E机床制作后置处理程序,并使用VERICUT软件仿真生成的NC程序并验证后置的正确性,如图13。最终应用该后置生成的NC程序,在DMU50E机床上加工出壳体零件的相关内容,并检验合格。

图13 壳体后置生成的NC程序

5 结论

通过对非正交五轴联动机床的结构的分析,推导出该机床运动学算法,并应用UG/POST后置处理器制作出该机床的五轴后置处理程序,然后应用VERICUT软件对后置处理程序进行验证,最终应用于实际加工中。后置处理作为数控加工的核心环节,决定了CAM软件的应用效果和复杂零件加工的质量、效率等。该后置算法推导及后置处理程序的制作,对同类型设备和其它五轴的后置处理程序开发具有一定的参考价值。