BAJA车架有限元静力学分析

包斯宇 张 兴 郑艳丽 汤 岩

(江苏理工学院 汽车与交通工程学院,常州 213000)

中国汽车工程学会巴哈大赛是由中国汽车工程学会于2015年创办,面向高等院校和职业学校开展的迷你越野汽车设计和制造的赛事。它不仅锻炼了参赛学生的理论知识应用能力,也加强了成员相互协作的团队精神,使参赛学生对汽车相关知识的理解更加透彻。

车架是赛车的重要组成部分,是车手安全的保证。满足设计要求的车架,不仅要进行强度分析和刚度分析,还要进行模态分析,以避免发生共振。本文借助ANSYS软件模拟赛事工况,对车架进行有限元静力学分析,以保证赛车安全完赛。

1 BAJA车架设计建模

依据大赛规则,应用三维建模软件CATIA建立赛车车架初步模型。车架三维模型如图1所示。

图1 车架二维线框侧视图

2 BAJA车架的仿真分析

首先,将车架的线框图导入ANSYS工作台,进行参数建模,设置每根钢管的壁厚,选择线框后添加圆管。所有线框参数化建模后,将所有钢管组合为一个整体。添加材料属性,4130钢,添加材料后,车架重量为42.495kg,进行车架网格划分,对车架施加设计载荷。本次对车架的分析求解包括表1中的三种形式。

由于车架分析求解时的所有工况都是在赛车运行中,并不是静止状态,所以施加载荷时,需要考虑动载系数。查阅相关资料,本次设计动载荷系数取3.4。

表1 静载荷数据

最后,对车架施加约束。在本次车架分析中,将悬架与车架连接的硬点作为约束点,约束由6个自由度构成,分别为X,Y,Z方向的位移和旋转惯量。X为赛车纵向方向,由车架后方指向前方;Y为赛车横向方向,由车架右方指向左方;Z为赛车质心方向,由车架上方指向下方。根据车架分析的工况不同,车架上的悬架硬点约束自由度不同。

通过对车架的五种极限工况进行分析可知,车架钢管的形变都处在合理范围,最大变形量产生于弯扭组合工况,最大变形值不超过4.9mm,符合赛车设计要求。

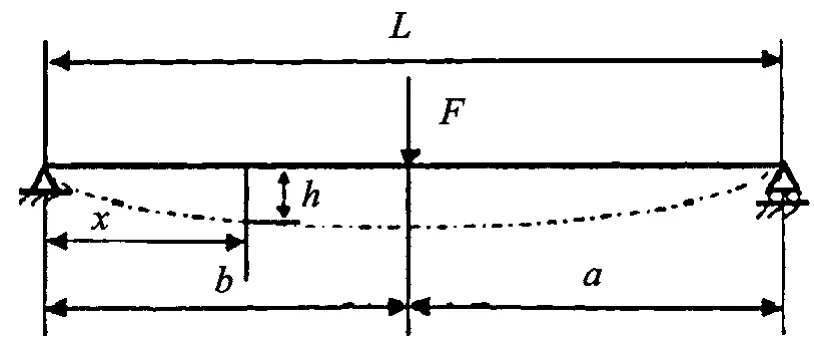

车架弯曲刚度分析:BAJA车架构件是关于XZ平面纵向对称的,垂直载荷作用在车架上时,可以将其简化为弯曲形变的一根梁。在对车架弯曲刚度进行计算分析时,可以采用弯曲梁的形变与刚度相关知识来进行。弯曲梁刚度计算的物理模型如图2所示。

本次设计施加1000N的集中力作用在后部防滚环(RRH)顶端,以此来分析车架弯曲刚度。首先约束前悬架与车架连接硬点的Z轴方向自由度,然后对后悬与车架连接硬点的X轴、Y轴、Z轴方向自由度进行约束。

表2 车架强度分析结果

图2 弯曲梁刚度计算的物理模型

在ANSYS分析软件的后处理结果中,防滚环顶部位移值最大,最大值沿着Z轴向下为0.43703mm,其X轴坐标与载荷施加点在同一位置,得弯曲刚度计算参数如表3所示,将表3中数据代入式(1)可得:EI=245747.874N·m2。

结合中外相关研究和经验值可知,车架弯曲刚度在合理范围内。

表3 弯曲刚度的计算参数

车架扭转刚度分析:分析时,在左侧后悬架与车架连接硬点添加一个沿着Z轴正方向的10mm位移约束,在右侧后悬架与车架连接硬点添加一个沿着Z轴正负方向的10mm位移约束,对前悬架与车架连接硬点的X、Y、Z三轴方向上的平移自由度进行约束。利用ANSYS后处理模块得到计算参数值,如表4所示,将表4各参数代入式(2)可得:K=1302.38N·m/deg。

表4 扭转刚度的计算参数值

本次所设计的车架刚度符合要求。

车架模态分析:根据赛车运行的实际情况,对车架的低阶固有频率和振型进行分析,模态提取的频率范围预定在1~90Hz。约束为全部自由度,在预定频率范围求得6阶车架的固有频率和振型,如表5所示。

表5 车架前6阶固有频率

对车架各阶固有频率分析评价的依据主要是将其与其他各激励源相对比,保证车架各阶固有频率与共振频率至少相差4Hz。

BAJA赛车在比赛时,多变的路况会对赛车产生复杂的激励形式,由地面对赛车的激励频率一般比11Hz要小,而非簧载零部件固有频率一般范围在7~16Hz。除此之外,固联于车架上的发动机运转时产生的振动会产生一个激励频率给车架,计算发动机振动而产生激励频率的公式为:

式中,n为发动机转速;M为气缸数量;G为冲程数。

安装的发动机是组委会指定的单缸四冲程发动机,怠速为1750r/min,在赛车比赛时的转速稳定在3500r/min。将上述数据代入式(3)可得,怠速时发动机所产生的激励频率为14.58Hz,比赛时所产生的激励频率为29.17Hz。由表5可知,BAJA车架的一阶固有频率是36.618Hz,此数值和上面的所有激励频率相差都大于4Hz,故赛车运行时,车架不会与外界或内部激励物产生共振现象。

3 结语

本文以江苏理工学院BAJA赛车的车架为研究对象,详细介绍了赛事工况在ANSYS中的模拟方法,对赛车车架进行有限元静力学分析。结果表明,赛车在各种工况下都能很好地满足强度和刚度要求,并能很好地避免共振,保证顺利完成比赛。

Finite Element Static Analysis of BAJA Frame