1450 mm酸轧机组轧机换辊优化改造

杜锡林 陈瑾娟

(二重(德阳)重型装备有限公司,四川618000)

国内某钢厂1450 mm酸洗冷轧机组连轧机更换F5机架工作辊时,工作辊与带钢刮蹭,导致每次更换工作辊时,需切断带钢才能完成工作辊新旧更换,工作辊更换结束后再重新穿带,恢复轧制,换辊节奏慢,增加了换辊时间,减少了纯轧制时间,降低了带钢成材率,影响了机组年总产量。现场考察后,根据最后一架机架前后设备布置情况,最终确定在机架后增加轧线辊,更换工作辊时,利用轧线辊使带钢保持在轧制标高,以消除更换工作辊时工作辊与带钢刮蹭。

1 F5机架轧机设备布置

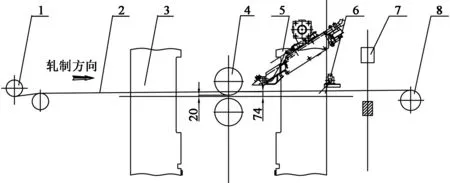

F5机架轧机设备布置如图1。图1所示为轧制状态,带钢轧制状态,上下工作辊辊缝闭合,防缠导板伸出。

1—张力辊挡辊 2—带钢 3—机架 4—工作辊装配 5—防缠导板 6—空气吹扫集管 7—测厚仪 8—板形辊图1 F5机架轧机设备布置示意图Figure 1 Rolling mill arrangement of the F5 housing

2 要求与原因分析

2.1 轧机有钢换辊要求

(1)无需每卷穿带、升速、降速、停机、启动,使轧机始终处于平稳速度轧制,减少断带率,减少轧废率,减少每卷头尾超差长度,避免酸洗、冷轧车间带钢存储、运输可能受到的碰撞引起带钢损坏,从而提高成材率。

(2)轧机入口的联机活套用以保证轧机不停机轧制,使轧机可以长时间高速运转,从而提高机组生产能力。

(3)要满足这些要求,连轧机就要满足有钢换辊功能,即更换工作辊和中间辊时,轧机减速制动,但带钢仍留在轧机内,利用快速换辊装置完成新旧辊系更换,然后直接启动轧机加速至高速稳定轧制状态,无需重新穿带。

结合本项目中出现的问题,要提高换辊节奏,减少快速换辊小车等待时间,问题的关键在于如何使F5机架轧机具备有钢换辊能力。

2.2 工作辊与带钢刮蹭原因分析

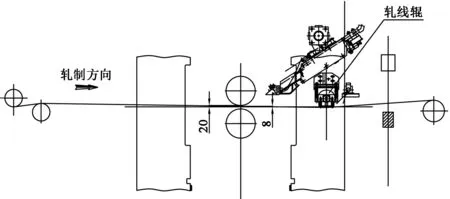

换辊优化前F5机架更换工作辊示意图如图2所示。更换工作辊时,防缠导板缩回,带钢在卷取机作用下以一定张力保持张紧状态,上下工作辊辊缝打开,上工作辊的下底面与轧制标高间隙为20 mm;由于轧机出口板形辊顶面标高与轧制标高存在一定差,此时若不考虑机架内工作辊,则带钢在卷取机张紧力作用下绷直后,带钢与轧制标高距离为74 mm。若要保证有钢换辊,则带钢与轧制标高距离必须小于20 mm,74 mm已远远大于20 mm,因此无法实现有钢换辊。

1—张力辊挡辊 2—带钢 3—机架 4—工作辊装配 5—防缠导板 6—空气吹扫集管7—测厚仪 8—板形辊图2 下轧辊装配与换辊底座装配示意图Figure 2 The lower roll assembly and roll changing stand assembly

3 轧机换辊优化改造措施

根据图2所示,带钢左低右高,要使机架中心位置带钢与轧制标高距离小于20 mm,则需要在右侧轧机出口板型辊前增加轧线辊,用于控制轧机出口带钢标高。实地勘测后,共准备了三个技术方案。

3.1 方案一

如图3所示,需要新增一根轧线辊,固定在防缠导板下方,将带钢与轧制标高距离调整为8 mm。

图3 方案一Figure 3 The project 1

难点:

(1)轧线辊的加工质量和安装精度要求高,机内安装难度大,实施不便。

(2)轧线辊轴承应能适应高速轧制,轴承润滑应考虑油气润滑。

(3)轧线辊辊面不能划伤带钢表面,以免影响最终产品质量。

(4)辊子更换困难。

优点:不影响机组正常生产,轧线辊制造完成后,将轧线辊分成辊子装配和支座两部分,只需要在设备正常停机检修时,实施轧线辊机内安装,并推入工作辊保持换辊状态,调整轧线辊标高至满足有钢换辊要求。

3.2 方案二

图4 方案二Figure 4 The project 2

如图4所示,需要将轧线辊布置在测厚仪与板型辊之间。轧线辊固定在板型辊支架上,需要对现有板型辊支架进行改制,轧线辊标高调整应采用垫片组,将带钢与轧制标高距离调整为17 mm。

难点:

(1)需要拆除现有板型辊支架,影响正常生产,或者拆除重新制作一件板型辊支架,成本高。

(2)轧线辊的加工质量和安装精度要求高,拆除现有板型辊支架,恢复安装难度大;板型辊支架尺寸较大,加工制造难度大,成本高。

(3)轧线辊轴承应能适应高速轧制,轴承润滑应考虑油气润滑。

(4)轧线辊辊面不能划伤带钢表面,以免影响最终产品质量。

优点:轧线辊安装调试和更换方便。

3.3 方案三

如图5所示,需要将轧线辊布置在测厚仪与机架之间。轧线辊采用升降式,F5机架更换工作辊时,轧线辊压下,使带钢保持在轧制标高上,换辊结束后,轧线辊升起。正常生产时轧线辊不参与工作,不与带钢接触。本方案将带钢与轧制标高距离调整为14 mm。

图5 方案三Figure 5 The project 3

难点:需要增加一套流体控制系统。

优点:

(1)由于只在更换工作辊时与带钢接触,对

轧线辊表面质量要求不高,不会对带钢表面质量产生不良影响,对加工质量和安装精度要求不高。

(2)不使用轴承,不用考虑增加润滑系统。

(3)轧线辊安装在机架外侧,轧线辊支架采用焊接方式固定在机架外侧,轧线辊维修和更换也非常方便。

(4)不影响机组正常生产,轧线辊制造完成后,将轧线辊分成辊子装配和支座两部分,只需要在设备正常停机检修时,实施轧线辊安装,并推入工作辊,保持换辊状态,调整轧线辊标高至满足换辊要求,由液压缸驱动轧线辊升降。

3.4 方案对比

对比以上三个方案,从加工制造周期、用户现场加工能力、安装难度等方面考虑,现场技术整改时最终按方案三实施,从方案设计到完成设备安装一周时间,以最快速度实现了轧机有钢换辊。

4 结论

技术整改后,省去了整改前的带钢火焰切割准备时间和带钢切割时间,切割后出口带钢送带时间以及轧辊更换完成重新穿带助卷卷取时间缩短,大大提高了机组工作效率,工作辊更换节奏加快,机组年产量提高。