矫直辊间纵向压力对高精度铝板表面质量的影响

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西030024;2.淮南市石油化工机械设备公司技术部,安徽232033)

随着国民经济与有色金属工业的发展,国内外各铝业公司对高精度铝板矫直机的需求已进入了一个新的阶段,不仅提高了板材平直度,而且要求板面不得有因矫直过程而产生的划伤、压痕、亮带等缺陷,特别是对镜面铝塑板与装饰板的矫直,保持板面光洁尤为重要。

为此在矫直机的设计中采用了六重式的辊系布置,有效地消除了沿板宽方向因板材受矫直力支承不均而造成的纵向压痕;但在沿板长方向,一方面因倾斜矫直方案的运用使得板材在各辊处产生的反弯压缩变形不同,另一方面,由于各矫直辊的传动方式为等速集中传动,在两者相互作用下形成板材在矫直辊间的运动速差,沿板长方向产生辊间纵向压力,随着辊间纵向压力的增加与释放,在辊面与板材间发生周期性的相对滑动摩擦,从而在板面造成间隔均布的横向滑痕。

对于这种因矫直过程而附加于板面的质量问题,本文以一台矫直厚度为4~16 mm 的十一辊铝板矫直机为例进行分析。

1 十一辊铝板矫直机的主要技术参数

1.1 矫直铝板性能规格

矫直板材:铝合金板材

板材宽度B/mm:900~1850

板材厚度H/mm:4~16

板材屈服强度σs/MPa:≤400

1.2 矫直速度

矫直速度Vj:15 m/min

1.3 矫直辊参数

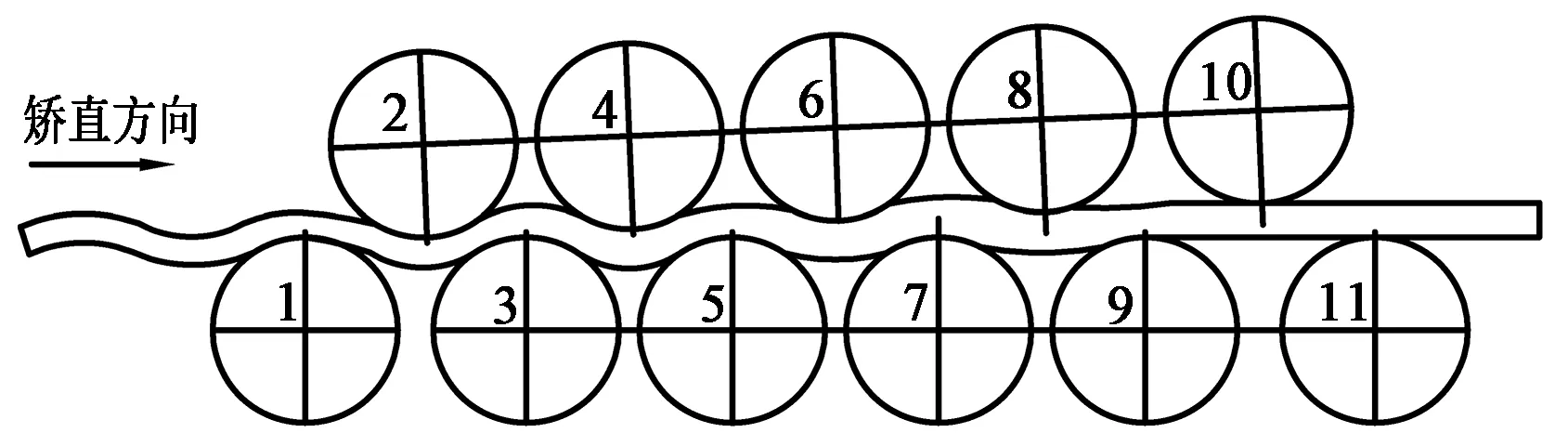

矫直辊数量n:11根(上排5根,下排6根)

矫直辊直径D/mm:180

矫直辊辊距t/mm:200

2 板材在各矫直辊间运动速差的形成

2.1 倾斜矫直方案

矫直辊的调整方式通常为下排矫直辊整体固定,上排矫直辊整体压下并能够向入口和出口方向倾斜调整,在矫直过程中多采用设定入口辊缝值小、出口辊缝值大的倾斜矫直方案,如图1所示。调整量可设定上排入口第2辊为5倍的轧件最小弹复曲率,出口第10辊为轧件最小弹复曲率,这样可以迅速减小板材残余曲率的不均匀性,提高矫平质量。

图1 倾斜矫直方案Figure 1 The tilt straightening scheme

由图1可知,各矫直辊对板材的压弯量由进料侧到出料侧逐渐减小,这种压弯量的减小就是各辊对板材反弯曲率的减小,因此板材在各辊间的反弯长度也逐渐减小。

2.2 矫直机等速集中传动系统

高精度铝板矫直机辊数多,辊径、辊距小,上下两排矫直辊交错布置,其传动多采用集中传动方式,各矫直辊转速相同。

如十一辊铝板矫直机的集中传动系统主要由电机、联轴器、减速机、齿轮分配箱、万向接轴等组成。电机传动经过减速机减速后输入齿轮分配箱,经齿轮分配箱内部一系列齿轮轴的传动分配,等速输出至11根万向接轴(上排5根,下排6根),以带动上、下排矫直辊等速运行。

由此可知,在板材矫直过程中,板材在各辊间形成运动速差的主要原因是:依据弯曲矫直理论,当采取上、下辊系倾斜排列的矫直方案时,特别采取倾斜排列的大变形矫直方案时,矫直辊入口设定的辊缝值小,出口设定的辊缝值大,这样可以迅速减小板材残余曲率的不均匀性,以提高矫平质量。由于设定的入口辊缝值小,出口辊缝值大,铝板在各辊间的反弯曲率不一样,板材在入口矫直辊处产生的反弯压缩变形大于在出口矫直辊处产生的反弯压缩变形,因此板材在各辊间走出的反弯长度也逐渐减小;而各矫直辊的传动方式为等速集中传动,在两者的相互作用下,板材在各矫直辊间形成运动速差,并且轧件厚度越大、相邻两辊间的压弯曲率差越大,板材在辊间的运动速差也越大。

2.3 各辊间运动速差

以矫直厚度为10 mm的铝板为例,屈服强度为350 MPa,矫直速度为15 m/min计算各辊间运动速差。

2.3.1 各矫直辊反弯曲率的设定

上、下辊系倾斜排列矫直方案属大变形矫直,是将第2辊的反弯曲率1/ρ2定为5倍的轧件最小弹复曲率:1/ρ2=5/ρw,n-1辊的反弯曲率1/ρ(n-1)定为轧件的最小弹复曲率:1/ρ10=1/ρw;依此计算各矫直辊的反弯曲率。

计算轧件的最小弹复曲率1/ρw为:

式中,板材的厚度H为10 mm;板材屈服强度σs为350 MPa;铝质弹性模量E为7.2×104N/mm2。

设定第10辊的反弯曲率1/ρ10为9.72×10-4mm-1。

计算第2辊的反弯曲率为:

1/ρ2=5/ρw=4.86×10-3mm-1

设定第2辊的反弯曲率1/ρ2为4.86×10-3mm-1。

由于此矫直机的压下量调整方式为上排矫直辊整体压下、倾斜调整,故按第2辊与第10辊的反弯曲率调整好压下量后,各矫直辊间的压下量呈线性递减变化;虽然各辊间的反弯曲率在大压弯阶段呈抛物线变化,在小压弯阶段呈线性递减变化,仍可以近似地按线性递减变化计算各矫直辊间的反弯曲率递减率:

2.3.2 相邻两矫直辊间的板材运动速差

计算相邻两矫直辊间的板材运动速差ΔVi为:

式中,板材的矫直速度Vj为250 mm/s;板材的厚度H为10 mm。

由此可以看出,在各辊间存在着较大的运动速差,并与相邻两辊间反弯曲率差和板材厚度成正比。

3 板面纵向压力的形成及对表面质量的影响

结合以上分析,在上、下辊系倾斜排列的矫直过程中,板材与辊面接触处的矫直速度与等速集中传动的矫直辊速度是相同的,而被矫直辊压弯的工件在各辊间存在着运动速差,这使在相邻两辊间进行矫直的板材产生应力变化。由于各矫直辊的反弯曲率是线性递减的,板材运动速度逐渐减小,故这种应力是压应力,并且随着时间的增加而增加,但一般不会超过材料的弹性极限应变。不断增加的辊间纵向压力使各辊形成一个互相推压的前进状态,当辊间推力增加到大于相应的矫直辊面与板材间摩擦力时,板材即与辊面发生滑动摩擦,并立即释放推力,再进入到下一次从产生到释放的推力循环,直至这块板材结束矫直。辊间纵向压力形成的推力是按从无到有、从小到大的周期循环变化的。当板面与辊面间发生相对滑动摩擦时,不仅会造成板面划痕,而且也会造成辊身表面光洁度的破坏,故经矫直的板材在沿板长方向上对应于纵向压应力的释放周期,会在板面形成规则均布的横向划痕。

虽然倾斜矫直方案设定第2辊处反弯曲率最大,以后各辊逐渐减小,但因受轧件自由端的影响,第2辊的实际反弯表现为小于第3辊,并且第2、3辊传递的转矩均为正转矩,由于板材在入口矫直辊处的矫直速度大于出口矫直辊处的矫直速度,第3辊与板材间摩擦力大于第4辊,所以第3、4辊间的纵向压力增加速率最大,并在第4辊处发生与板面间的滑动摩擦。

3.1 纵向压力增大的速率

轧件断面积为S时,计算第3、4辊间纵向压力增大的速率Qv3为:

S=HB=10×1800=18000 mm2

Qv3=Sσv3=3081.96 kN

式中,σv3为第3、4辊间压应力的增加速率,N/mm2。

3.2 辊面压力与板材间摩擦力

在矫直状态下,作用在各矫直辊上的压力可根据各辊断面弯曲力矩求得。

3.2.1 弹性弯矩

计算轧件的弹性弯矩Mw的极限值为:

Mw=σsBH2/6 =10.5 kN·m

式中,板材屈服强度σs为350 MPa;板材宽度B为1800 mm;板材厚度H为10 mm。

3.2.2 辊面压力

计算第4辊辊面压力P4为:

P4=8MwM4/t=621.6 kN

式中,M4为第4辊对板材的相对弯曲力矩,即第4辊处弯曲力矩M与轧件弹性弯矩极限值Mw的比值,在此选M4=1.48。

3.2.3 辊面与板材间摩擦力

计算第4辊辊面与板材间摩擦力F4为:

F4=μP4=124.32 kN

式中,μ为摩擦系数0.2;P4为第4辊辊面压力。

3.3 辊间纵向压力造成的板面摩擦划痕间隔

计算第3、4辊间纵向压力造成的板面摩擦划痕间隔L为:

L=tF4/Qv3=8.07 mm

通过以上计算,在用上述倾斜排列矫直方案对该规格的铝板进行矫直的过程中,板材在经过第3、4辊间的反弯前进运动后,会在板面沿板长方向产生间隔为8.07 mm的横向均布滑痕。

由于在板头和板尾存在着空矫直区,受轧件自由端的影响,故在距板头、板尾约0.5倍的辊距长度内不会出现板面划痕。

4 降低矫直辊间纵向压力的措施

经以上分析,板材在各辊间的运动速差是产生矫直辊间纵向压力的原因,并与反弯曲率和板材厚度成正比。为减小和消除辊间纵向压力带来的板面划痕,可以从以下几个方面进行改进:

(1)提高矫直辊面光洁度,降低滑动摩擦力,可大幅减轻划痕程度。

(2)矫直时板面喷洒润滑液,降低滑动摩擦力,减轻划痕程度。

(3)采用上、下辊平行排列的平行辊缝矫直方案,但其需采用往复矫直方式,矫直效率较低。

(4)分别在各等速输出的万向接轴上增加一个超越离合器。

(5)分别调整齿轮分配箱内各输出轴的传动比,实现各辊输出转速不同。

(6)将矫直辊的等速集中驱动方式改为柔性单辊转差驱动方式。

(7)在开卷线上运行的矫直机,必需采用粗矫直机与精矫直机配合使用的配置,避免在开卷机与精矫直机间形成张力,造成板面与矫直辊间打滑而产生的辊面划痕。

虽然以上几种改进方式可以收到一定的效果,但因受到矫直效率低、设计制造难度大、经济适用性差、操作控制复杂等负面因素的限制,距离实际应用还有很大差距。

5 结语

矫直过程中,尽管因板材在辊间运动速差引起的纵向压力而造成的板面横向划痕很难消除,但在对薄板进行矫直时,由于矫直力较小,辊面与板面接触光滑可减轻摩擦,不会造成明显划痕,在大多数情况下,不会影响板面质量的。对于厚板形成的明显划痕,还需采用专业的板面抛光设备,进一步抛光加工才能最终消除划痕。