砂轮修整方法对交叉圆柱滚子轴承内滚道磨削的影响

张德颖,赵广炎,杨俊生,张亚辉,刘良勇

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新联盟,河南 洛阳 471039)

交叉圆柱滚子轴承作为一种结构精简,同时可以承受径向载荷、轴向载荷和倾覆力矩联合作用的高精密轴承,是很多高精设备的关键部件[1]。其90°的V形滚道面是轴承工作时承受载荷的工作面,也是滚子滚动的轨道面,滚道加工质量直接影响到轴承的工作性能和使用寿命。由于滚道的成形形状是砂轮形状的镜像,为了保证90°的V形滚道的磨削质量,需要借助砂轮修整器对砂轮进行精密修整,保证砂轮具有高精度的几何轮廓形状,所以砂轮修整质量是影响轴承质量的重要因素[2-3]。文中以4种不同方法修整的砂轮对圆柱滚子轴承内滚道磨削的工艺过程进行讨论,研究不同砂轮修整方法对套圈滚道磨削质量和加工效率的影响。

1 修整方法讨论

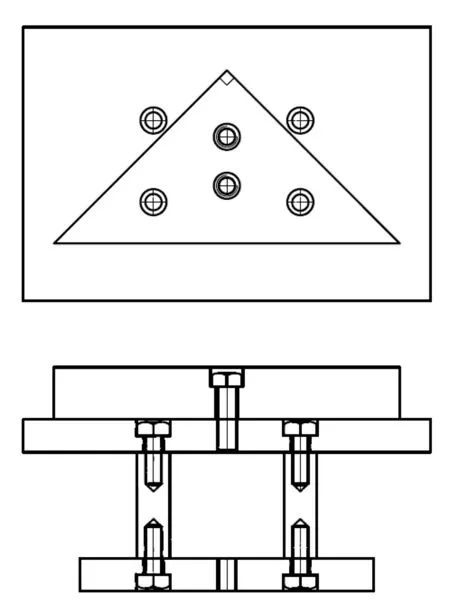

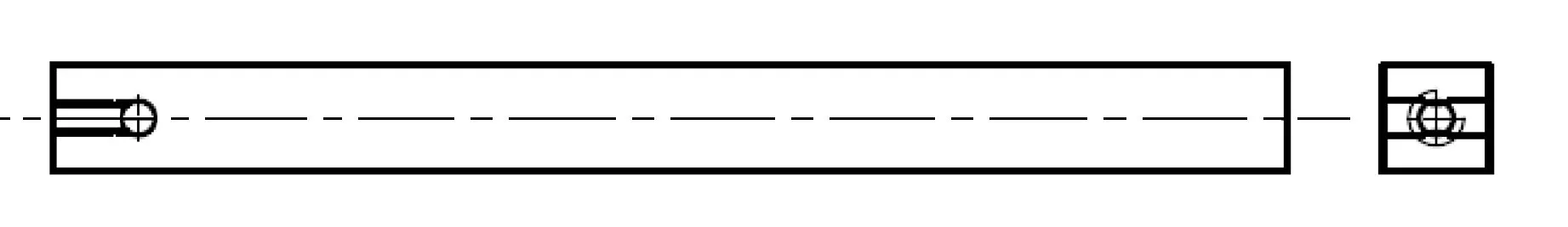

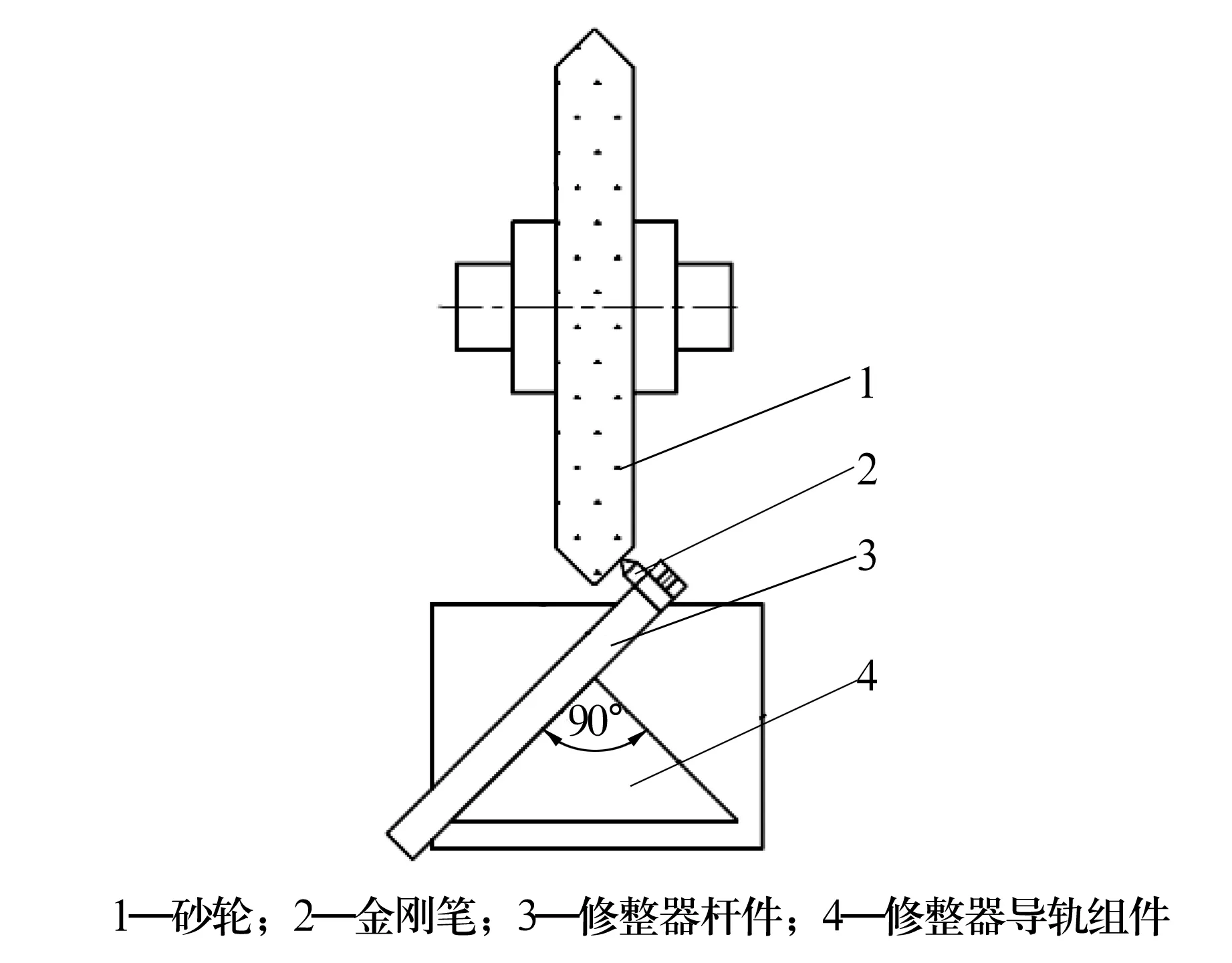

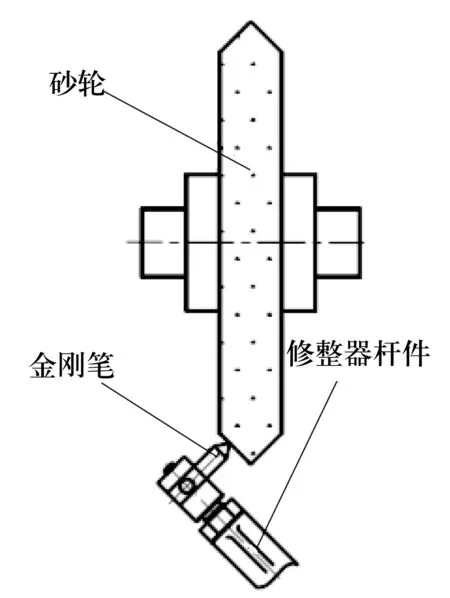

1.1 手动直杆修整

手动直杆砂轮修整器是一种常用的90°V形砂轮修整器,主要由导轨组件(图1)和修整杆件(图2)组成。使用手动直杆砂轮修整器修整砂轮的原理如图3所示。安装修整器时,调整修整器导轨组件,使金刚笔的修整点在砂轮回转中心所在的水平面上。修整砂轮时,将修整器杆件紧贴修整器导轨组件的一个导轨面往复拉动修整器杆件,金刚笔将砂轮的一个磨削面修整成形后,调整修整器杆件,使其紧贴修整器导轨组件的另一个导轨面(与第1个导轨面呈90°夹角),修磨砂轮的另一个磨削面,反复操作直至砂轮修磨至工艺要求尺寸。

图1 直杆修整器导轨组件结构图Fig.1 Structure diagram of guideway component of straight bar dresser

图2 直杆修整器修整杆件结构图Fig.2 Structure diagram of dressing bar of straight bar dresser

图3 手动直杆修整器修整砂轮示意图Fig.3 Diagram of grinding wheel dressing by manual operation straight bar dresser

修整特点:修整器结构简单,制造成本低,安装拆卸方便,修整砂轮效率高;但是修整砂轮时人为影响因素较大,修整速度不均匀,对操作人员的技能要求较高,修整后的砂轮磨削套圈滚道的直线性较差,同时修整出的砂轮角度固定不可调整,不容易达到工艺要求。

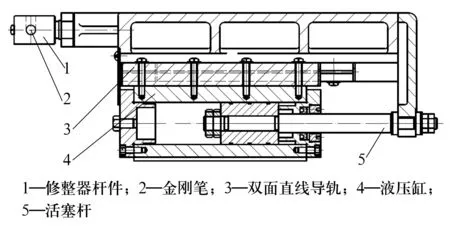

1.2 液压直杆修整

液压直杆修整器结构如图4所示,其修整砂轮原理如图5所示。修整砂轮时,装有金刚笔的修整器杆件在活塞杆的带动下在双面直线导轨上平稳移动,通过液压系统控制修整器杆件往复运动修整砂轮工作面,达到工艺要求的轮廓。

图4 液压直杆修整器结构示意图Fig.4 Structure diagram of hydraulic linear dresser

图5 液压直杆修整器修整砂轮示意图Fig.5 Diagram of grinding wheel dressing by hydraulic straight bar dresser

修整特点:修整器采用液压驱动,传动平稳,修整砂轮直线性好,并且修整角度可调整;但是修整器无法双边修整,只能单边修整,前期安装调试较慢,加工效率不高。

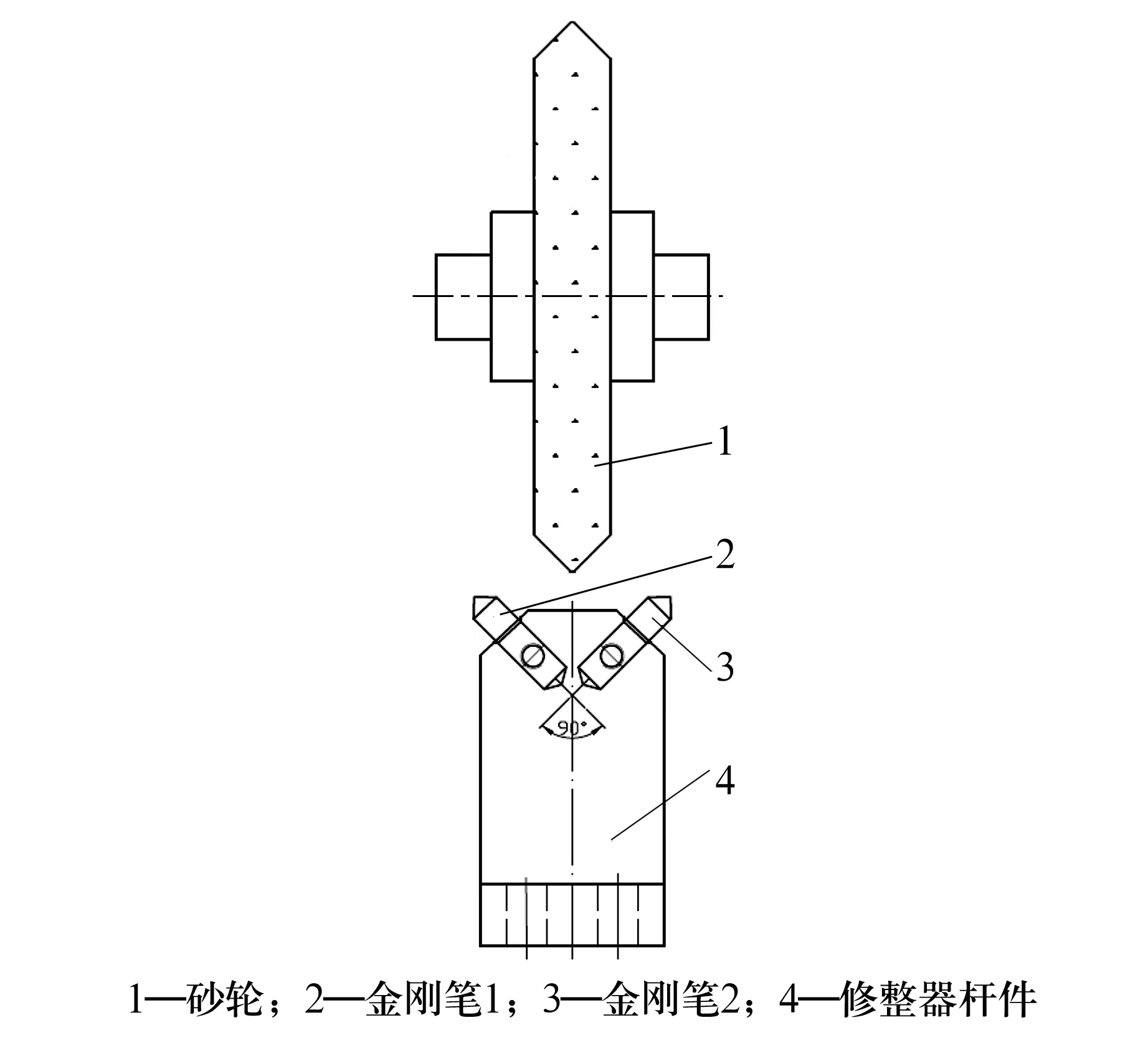

1.3 数控插补修磨

数控插补修磨法修整砂轮原理如图6所示,修整砂轮时,呈90°垂直安装在修整器杆件上的金刚笔1和金刚笔2按照数控程序设定的轨迹运动,分别修整砂轮工作面,达到工艺要求轮廓。

图6 插补修整法修整砂轮示意图Fig.6 Diagram of grinding wheel dressing by interpolation dressing method

修整特点:数控插补修整器杆件结构简单,一般数控磨床出厂时就自带数控插补程序,所以砂轮修整成本低,修整过程稳定可靠,可以直接一次性将砂轮修整成90°的V形结构,并且角度可按要求做微小调整。加工效率较高,使用方便。

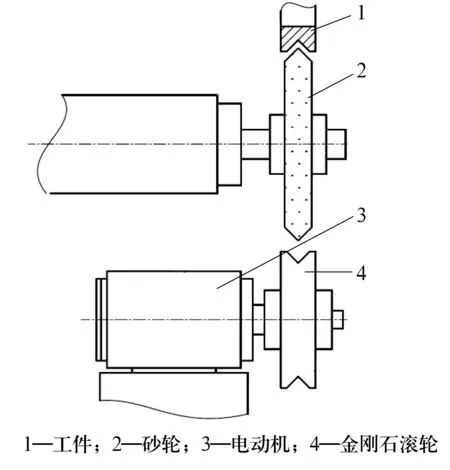

1.4 金刚石滚轮修磨

金刚石滚轮修整器修整砂轮原理如图7所示,修整砂轮时,金刚石滚轮在电动机的驱动下按照设定的速度相对砂轮做切入运动,直接修整砂轮的2个工作面至工艺要求轮廓。

图7 金刚石滚轮修整法修整砂轮示意图Fig.7 Diagram of grinding wheel dressing by diamond roller dressing method

修整特点:金刚石滚轮修整器结构简单,安装调整方便,质量稳定,修整效率高,尤其是砂轮工作面可以一次修整成形,经修整的砂轮磨削零件的直线性较好。但是金刚石滚轮需要依据轴承零件滚道形状定制加工,金刚石滚轮制造工艺复杂,自身精度要求较高,制造成本高[4];金刚滚轮修整的砂轮成形工作面没有金刚笔单点修整的锋利,要求被磨削零件表面的加工余量不能太大,否则被加工表面容易出现磨削振纹、烧伤等磨削质量问题[5]。因此金刚石滚轮修整法适合单一品种大批量、加工余量不大轴承零件的终磨加工。

2 磨削效果分析

选取交叉圆柱滚子轴承薄壁系列CRB40035/P4和常规系列CRB40040/P4内圈为试验对象,分别采用上述4种方法修整的砂轮进行内滚道的磨削加工,以成品质量精度、合格率和生产效率为考查目标,分析不同方法修整的砂轮对交叉圆柱滚子轴承内滚道磨削质量和加工效率的影响。

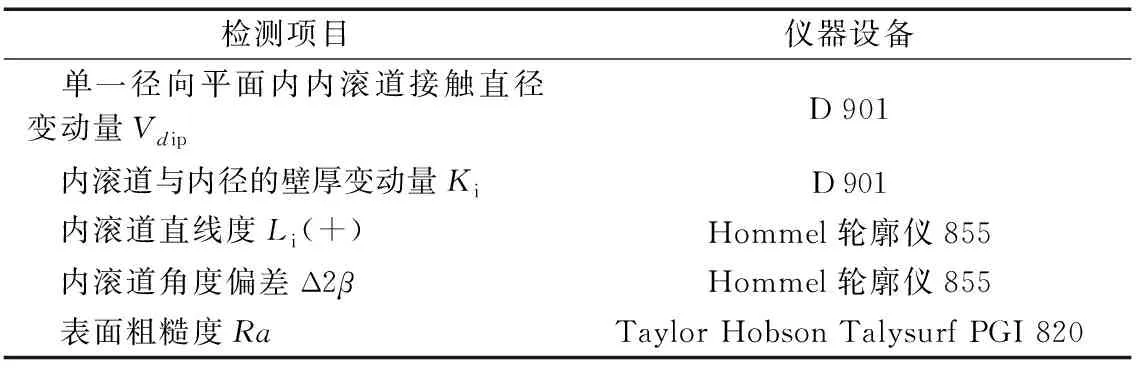

2种型号轴承内圈精磨件各60件,每种方法加工15件,公差等级要求为P4。轴承材料为GCr15SiMn,试验温度为(20±2)℃,磨床型号为3MKSD2150和M2150,其中手动直杆修整和液压直杆修整在M2150机床上测试。检测项目及仪器见表1。

表1 检测项目及仪器设备Tab.1 Testing items and instruments

2.1 磨削精度分析

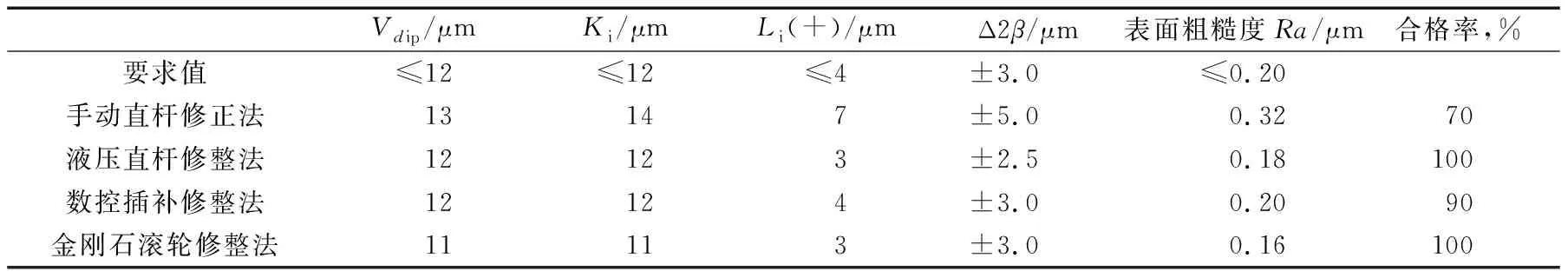

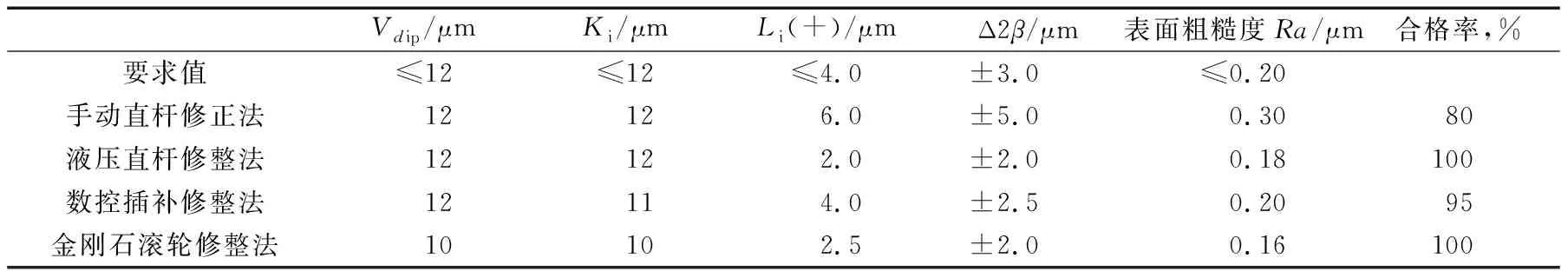

试验得到4种方法修整的砂轮加工的2种型号轴承内滚道精度及合格率分别见表2和表3。

由表2、表3数据可知:

表2 CRB40035/P4内滚道磨削精度及合格率Tab.2 Precision and qualified rate for grinding of inner raceway of bearing CRB40035/P4

表3 CRB40040/P4内滚道磨削精度及合格率Tab.3 Precision and qualified rate for grinding of inner raceway of bearing CRB40040/P4

1)手动直杆修整法加工的内滚道直线性超差、滚道角度偏差较大。这主要因为手动直杆修整法为手动操作,修整杆件抽拉速度、力度和进刀量人为因素影响较大,修整的砂轮表面磨粒大小不均匀,直线性差,故加工的零件质量精度和直线性明显较差;修整器组件的角度固定无法调整,修整过程中金刚笔磨损、进刀量不均等因素影响了滚道角度偏差。

2)液压直杆修整器修整方法加工的工件精度平均值较高。这是因为液压直杆修整器修整过程中,液压油传递动力平稳,金刚笔修整砂轮时,磨削力强劲平稳,修整的砂轮磨粒大小一致、表面平整均匀、工作面直线性好,故复映到工件表面质量好,表面粗糙度Ra值小[6]。

3)金刚石滚轮修整方法加工的工件精度平均值最高,内滚道直线性和表面粗糙度质量超出了设计要求。这是由于金刚石滚轮严格按照待加工零件形状修整成形,自身精度较高,所以加工出的零件质量高;同时,金刚石滚轮安装在数控机床上,砂轮的线速度较高,因此,金刚石滚轮修整法磨削加工的零件表面质量更好。

4)4种砂轮修整方法加工的CRB40040/P4内滚道精度及合格率要高于CRB40035/P4的精度。这主要是由于常规轴承内圈的壁厚较薄壁轴承内圈的壁厚有所增大,滚道磨削加工过程中零件自身变形量减小,利于零件质量精度的保证。

2.2 磨削效率分析

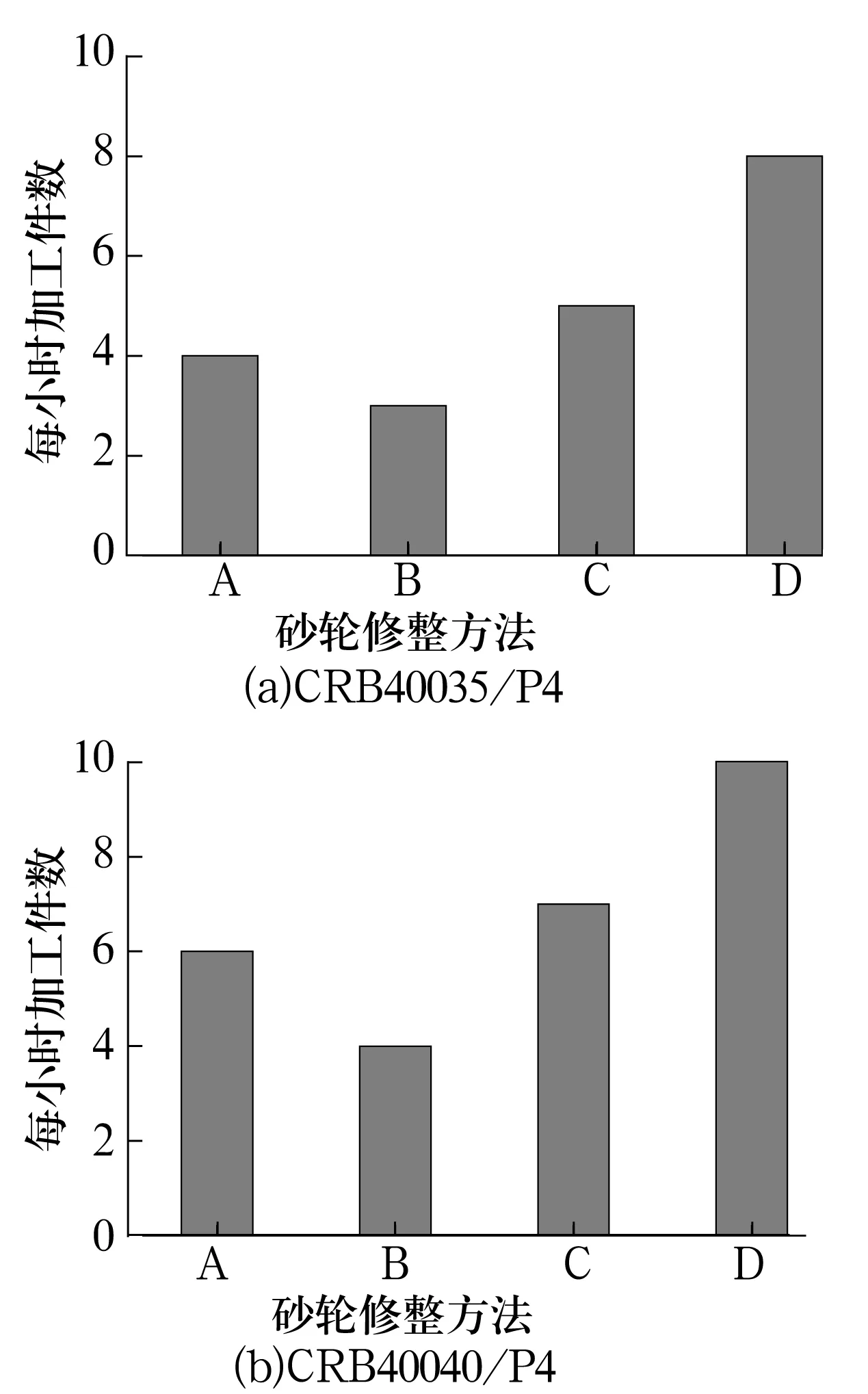

采用不同修整方法加工CRB40035/P4和CRB40040/P4内滚道的效率对比如图8所示,图中A,B,C和D分别代表手动直杆修整法、液压直杆修整法、数控插补修整法和金刚石滚轮修整法。

由图8可知:无论加工常规系列还是薄壁系列产品,在数控机床3MKSD2150上试验的数控插补修整法和金刚滚轮修整法的磨削效率均高于在手动机床M2150上试验的手动直杆修整法和液压直杆修整法的磨削效率,这是因为数控机床砂轮线速度高,相同磨削量所耗费的时间更短,所以磨削效率高;数控插补修整法修整砂轮时,砂轮沿插补路径的行程较长,并且砂轮返程属于无进刀量的光整修整,而同等条件下金刚石滚轮直接短行程直线进给,修整效率高,故金刚石滚轮修整法磨削效率高于数控插补修整法的效率;液压直杆修整器由于本身结构原因,只能修整砂轮的单个磨削面,因此砂轮在磨削过程中只能单滚道磨削,所以整体磨削效率最低。

图8 精密交叉圆柱滚子轴承内滚道磨削效率对比Fig.8 Efficiency comparison of grinding of inner raceway of precision crossed cylindrical roller bearing

3 结论

1)手动直杆修整法操作简单,加工效率高,成本低,磨削精度低,适合滚道留量较大,精度要求不高的粗磨加工。

2)液压直杆修整法易操作,加工精度高、成本较低,加工效率低,适合小批量产品的精磨加工。

3)数控插补修整法操作方便,加工效率和精度高,适合大批量产品的精磨加工。

4)金刚石滚轮修整法对机床自身精度和修整器安装精度要求较高,并且金刚石滚轮一般需要依据轴承型号定制加工,一次性投入费用高,但是加工产品质量稳定可靠,产品精度散差小,因此适用于单一品种、大批量、高精度要求的终磨加工。