包塑产品端子位置度GO-NOT-GO检测的原理及特点

闫 伟

(惠州市盛宏达实业有限公司,广东惠州516055)

0 引言

钣金件包塑是连接器类电子产品最常见的结构之一,此类产品生产有两个阶段,一个是钣金冲裁成型,第二个是包塑。产品完成后包装前的最后一道工序是检测,检测项目之一是端子位置度,关于位置度的定义见文献[1]和[2]。

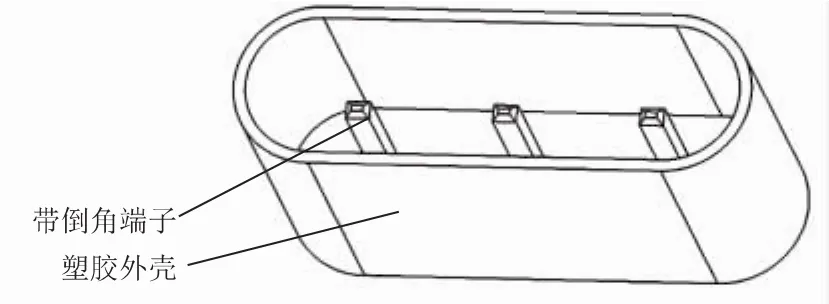

连接器一般是由钣金件包塑而成的,如图1所示,外面是包塑的塑胶外壳,里面是端子,很多是异型端子。端子及塑胶外壳的材质、尺寸、外形材质因产品而异,端子均有倒角,便于将来与母头对接,同时,这些因素对将来位置度的检测会产生重要影响,下文会着重提到。

图1 连接器结构示意图

1 连接器结构及标注

端子位置度的标注一般采用图2的标注方法,A、B、C是三个基准,这三个基准同样因产品而异,有时会只有两个基准,一般最后一个包含了端子垂直度的考量;0.3表示位置度的公差数值。

图2 位置度常见标注

2 GO-NOT-GO测试原理

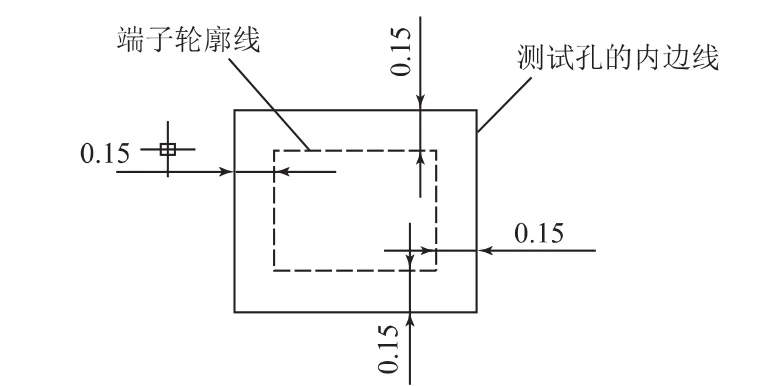

目前行业内,测试端子位置度比较经济适用的方式是GO-NOT-GO方式,这种方式的原理是采用一个可以与连接器端子对插的测试块,测试块上有测试孔,孔的内边线与端子轮廓线距离为位置度公差的一半,当位置度公差为0.3时,这个距离就是0.15,如图3所示。

图3 位置度测试块与端子的对应关系

需要特别说明,采用这种测试方式测试时,位置度的基准不再是图纸标注所依据的A、B、C基准,而是以端子的理论边缘为依据。这种方法脱离了图纸及加工实际,实际上是不正确的。但由于钣金及注塑的误差、变形等不确定性较大,这种方法反而更能准确反映客户的实际需求,因而往往能得到客户的认可。

这种测试系统的常见结构如图4所示,包括测试块、测试座、绝缘块、探针、弹簧以及没有画出的模座、导轨、电线、气缸或电机等。连接器固定在模座上,测试块、弹簧插在测试座上并可在测试座中顺畅滑动。测试座固定在导轨滑块上,并随气缸杆前后移动。测试的螺钉上压有电线,探针固定在绝缘块上并接有电线,两根电线接入控制系统。

图4 测试部分结构示意图

当连接器运动到指定位置时,气缸前推,将测试座沿导轨推向连接器,测试座通过弹簧推倒测试块前行,测试块的测试孔与无偏差的端子理论位置对正。若端子的位置度没有超出公差值,则测试块前行时正好可以顺畅地套在端子上,弹簧不会受到压缩,上述的两根电线不会连接,则控制系统认为产品OK。反之,若端子位置度超出规定值,则测试块前行时会与端子碰撞,弹簧被压缩,测试座上的探针会接触测试块上的凸台,两根电线会导通,控制系统认为产品NG。

对于端子另外一端也露出塑胶外壳的连接器产品,还有一种结构,即用探针顶住端子的另外一端并将电信号接入控制系统,当测试块套在端子上时,若端子与测试块导通,则测试块上的电线与端子另一端的探针导通,控制系统认为产品NG;若端子与测试块没有导通,则控制系统认为端子处于测试孔的中间,产品OK。这种结构与图4结构类似,测试原理是一样的。

3 GO-NOT-GO测试方法的缺点及对策

这种测试方法简单易行、成本低廉,但是缺点也比较突出。

(1)精度低。由于使用大量机械件相互配合,机械件的加工精度、组装精度严重影响最后的检测精度。

(2)误判较严重。误判除了精度造成的因素外,还受产品端子外形、材质造成的刚度差异,弹簧调整的力度、端子倒角、测试块内孔边缘的磨损等因素影响。

(3)对点检样板有影响。点检样板是品质部门每次生产前对设备进行确认的样板,包括OK样板和各种缺陷的NG样板。这种GO-NOT-GO的测试方法每次都会对位置度NG样板造成冲击,容易造成样板偏差逐渐加大,从而影响品质部门的正常判断。

要消除这些缺点基本是不可能的,但我们可以通过良好的设计来最大程度地缩小这些偏差。

(1)尽量减少这一部分的机械件,尽量提高加工精度和装配精度。特别要指出的是,气缸的外轮廓加工精度不高,结构中不可使气缸外形对定位及尺寸链有影响。

(2)由于需要运动部件,所以间隙是不可避免的,但要尽量使运动部件的动作不影响精度。如直线轴承、气缸杆等部件运动的精度太差,应尽量使用磨配结构,而运动部件只起运动作用,不能对磨配的精度产生影响。

(3)使用品质部门校验合格的样板对弹簧力度进行调整,并结合端子刚度确定是否考虑端子倒角的影响。例如,有些连接器端子比较细长,端子刚度较差,测试块后的弹簧力度较大时,容易使测试块对端子起到校正作用,造成误判。

(4)要求品质部门对点检样板加强管控,保证样板的准确性。

4 结语

端子位置度采用GO-NOT-GO的测试方法需事先与客户沟通好,务必使客户了解这种方法的优缺点。这种方法虽然可以降低设备成本,但是精度较差,误判率较高,需要对设备进行良好的设计、加工和组装调试。