激光测量机器人数据同步采集系统设计*

郝卫东,苗国强,魏 尧,黄用华

(桂林电子科技大学 机电工程学院,广西 桂林 541000)

0 引言

现代测量技术可按照传感器类型的不同分为接触式测量和非接触式测量[1]。与接触式测量相比非接触式测量具有非接触、实时性和测量效率高的特点,因此近年来发展的十分迅速得到了广泛的应用。在众多的非接触式测量方法中非接触式激光测量以其测量精度高、抗干扰能力强等特点发展的尤为迅速[2]。国内外现有的发展较为成熟的激光测量设备有三坐标式激光测量机和关节臂式激光测量机两种。三坐标式激光测量机可以实现对被测物体的单一表面进行高精度快速测量[3],但是不能实现一次性对被测物体的多个表面进行测量。关节臂式激光测量机可以实现一次性对被测物体的多个表面进行测量[4],但是多为手动测量,测量效率较低不够智能化。目前为止还没有能够自动对被测物体的多个表面进行快速高精度测量的智能化测量设备。为了解决现有的测量设备所存在的这些问题,本文提出了一种新的测量方法——将工业机器人与高精度激光测量传感器相结合,把激光测量传感器安装在工业机器人的末端,利用工业机器人的灵活性和激光测量传感器的精密性,实现智能化的快速高精度测量。在测量过程中,通过同时读取机器人各关节臂的转角数据和激光测量传感器的测量数据,然后经过数学计算获得被测物体的三维坐标数据。这就要求对两种数据的采集要有很好的同步性,以达到智能化高精度测量。本文将针对激光测量机器人设计一种数据同步采集系统,来实现对两种数据的同步高精度采集。

1 数据同步采集系统总体结构

数据同步采集系统主要由主控芯片、AD转换电路、PROFIBUS-DP协议芯片、隔离电路和USB转串口电路组成,系统的总体结构图如图1所示。

图1 数据同步采集系统总体结构图

从图中可以看出,工业机器人和数据同步采集系统之间的数据传输是通过PROFIBU总线完成的,中间经过RS485隔离电路到PROFIBU-DP从站协议芯片VPC3+C,最后通过并行数据接口连接到主控芯片STM32F103RCT6;激光位移传感器的模拟输出信号,通过16位高速AD转换芯片AD4001将模拟量转换为数字量,最后将得到的数字量数据通过串行接口经隔离电路传输到主控芯片;数据采集系统和PC机之间通过串口进行连接。在系统运行时主控芯片将会给AD转换芯片和工业机器人发出同步信号,以达到数据同步采集的目的,最后主控芯片会把采集到的数据通过串口传输到PC机以供后续数据处理。

2 PROFIBUS-DP从站接口电路设计

2.1 VPC3+C与STM32F103RCT6接口电路设计

数据采集系统和工业机器人之间通过PROFIBUS总线进行数据传输。PROFIBUS总线是一种国际化、开放式、不依赖于设备生产商的现场总线标准[5]。其数据传输速度为9.6Kbaud ~12Mbaud。是一种用于工厂自动化车间级监控和现场设备层数据通信与控制的现场总线技术。PROFIBUS总线通信协议由三个兼容的部分组成,即PROFIBUS-PA(Process Automation)、PROFIBUS-FMS (Fieldbus Message Specification )和PROFIBUS-DP(Decentralized Periphery)。PROFIBUS-PA协议是专门用于需要确保本征安全性或需要与总线供电的设备之间进行数据通信的解决方案,数据传输速率是固定的其大小为 32.15Kbps;PROFIBUS-FMS用于解决车间级通用性通信任务,为用户提供强有力的通信服务功能选择,实现中等传输速度的周期性和非周期性数据传输;PROFIBUS-DP是专为现场级控制系统与分散I/O的高速通信而设计的[6]。本文所设计的数据采集系统采用PROFIBUS-DP协议来完成和工业机器人之间的通信。

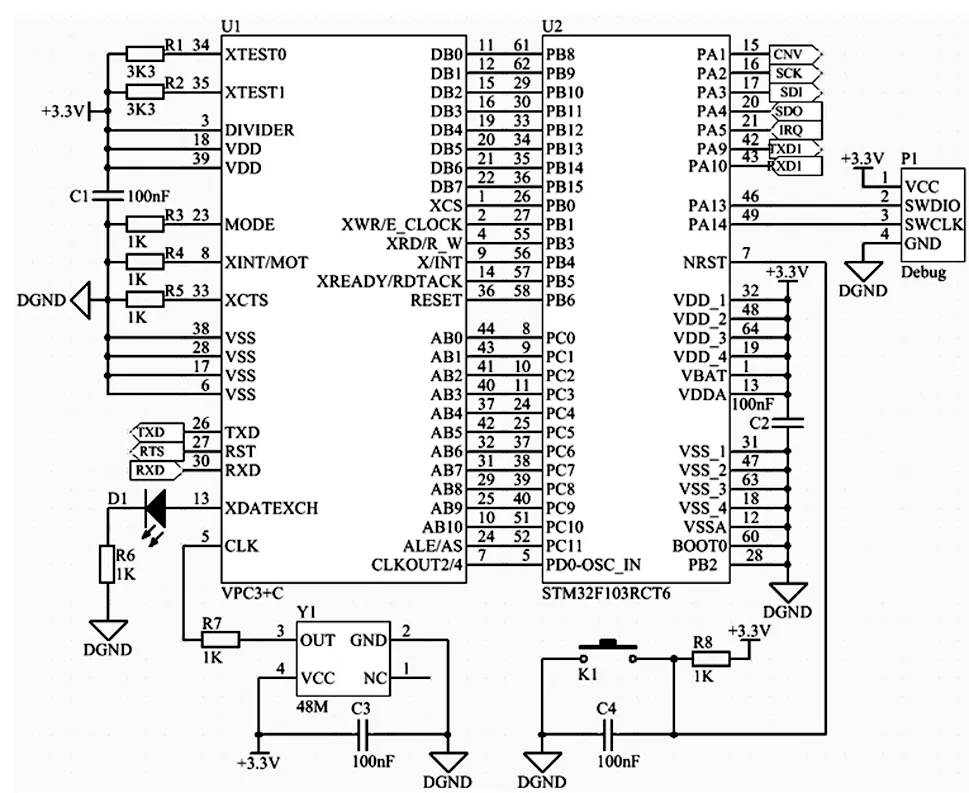

PROFIBUS总线是一种基于主从模式的现场总线,相互通信的两个设备之间有主站和从站之分,本文所设计的数据采集系统在通信的过程中作为从站。PROFIBUS-DP协议芯片和主控芯片是从站接口的核心器件。选用德国VIPA公司生产的VPC3+C作为PROFIBUS-DP协议芯片,VPC3+C是一个带有8位微处理器接口的通讯芯片,用于智能PROFIBUS-DP从站的应用,集成有全部PROFIBUS-DP协议,自动识别和支持可达12Mbit/s的数据传输率[7]。选用意法半导体(ST)公司生产的STM32F103RCT6作为主控芯片,STM32F103RCT6是基于Cortex-M3内核的32位嵌入式-微控制器,具有256KB的程序存储器,48KB的片上RAM,主频为72MHz,具有丰富的片上外设[8]。VPC3+C和STM32的连接电路如图2所示。

图2 VPC3+C与STM32连接电路

VPC3+C与外部控制器之间有80C32和80C165两种连接方式,80C32方式适用于带有总线接口的控制器,80C165方式适用于没有总线接口的控制器。由于,STM32F103RCT6没有总线接口,所以VPC3+C和STM32F103RCT6之间的连接方式选用80C165方式,通过I/O模拟总线的方式来访问VPC3+C。从图2的接线方式可以看出,在此系统中VPC3+C工作在异步Intel模式下,在该模式下VPC3+C的地址线和数据线是分开的[9]。DB0~DB7为数据线分别连接到STM32F103RCT6的PB8~PB15;AB0~AB11(在这里ALE/AS作为AB11)为地址线分别连接到STM32F103RCT6的PC0~PC11;VPC3+C的时钟由48MHz的有源晶振提供, VPC3+C将48MHz的时钟4分频以后由CLKOUT2/4引脚输出作为主控芯片的时钟源。

2.2 RS-485总线隔离收发电路设计

在RS-485总线隔离收发电路中,选用美国ADI(亚德诺)公司生产的ADM2486作为RS-485收发器。ADM2486是ADI推出的基于iCoupler磁隔离技术的半双工、隔离式RS-485收发器;兼容PROFIBUS总线;数据传输速度最高可达20Mbps;隔离电压可达2500Vrms[10]。RS-485总线隔离收发电路如图3所示。

图3 RS-485总线隔离收发电路

在图3所示的RS-485隔离收发电路中,ADM2486的一边通过9针D型接口连接到PROFIBU-DP主站(工业机器人);另一边连接到VPC3+C的串行通信引脚,其中RTS为VPC3+C的发送请求引脚,TXD和RXD分别为VPC3+C的串行发送和串行接收引脚;ADM2486芯片逻辑端采用3.3V电源供电,总线端则采用5V电源供电,且3.3V电源和5V电源完全隔离,从而实现将两端完全隔离。

2.3 机器人端同步信号发送电路设计

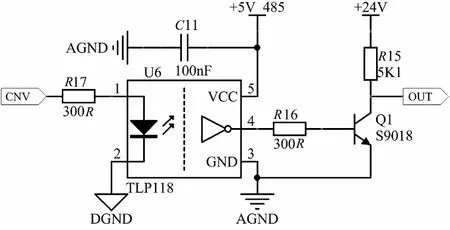

本文所设计的数据采集系统的目的是实现数据采集的同步性,为了满足此要求,在数据采集时主控芯片同时向工业机器人和激光位移传感器采样电路发出200Hz的同步采样方波信号。在每个脉冲的上升沿,机器人端将各关节臂的转角通过PROFIBUS总线发送到主控芯片,同时激光位移传感器采样端将启动采样并将采集到的数据发送给主控芯片,从而达到数据采集的同步性。机器人端同步信号的发送电路如图4所示。

图4 机器人端同步信号发送电路

机器人端的同步信号发送电路主要包括隔离电路和放大电路两部分。隔离电路采用东芝公司的高速光电耦合器TLP118作为隔离器件,其数据传输速率最高可达20Mb/s。放大电路采用NPN型高频三极管S9018将TLP116输出电压放大。TLP118的1号引脚连接到STM32F103RCT6的PA1引脚,PA1引脚产生的200Hz的数据同步信号,经隔离放大电路最后将逻辑高电平为3.3V方波放大到逻辑高电平为24V方波。机器人端在每个脉冲的上升沿保存各关节臂的转角数据,并通过PROFIBUS总线发送到主控芯片。

3 激光位移传感器AD采集电路设计

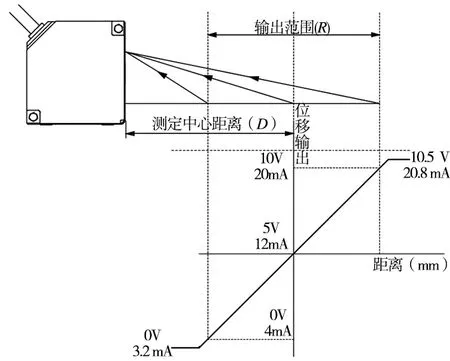

激光测量机器人所采用的激光位移传感器的型号为HL-G112-AC5。该传感器的测定中心距离为120mm;测定范围为±60mm;分辨率为8μm;输出方式为模拟输出。其模拟输出方式有电压和电流两种方式,当选择电压输出时其输出阻抗小于100Ω,选择电流输出时负载的阻抗要小于300Ω。在这里选用电流输出。其电流输出特性曲线如图5所示。

图5 HL-G112-AC5电流输出特性曲线

从HL-G112-AC5的输出特性曲线可以看出,在-60mm处输出电流为4mA,在60mm处输出电流为20mA,在-60mm到60mm之间输出电流线性增长。因为AD转换采集的是模拟电压信号,所以在这里采用250Ω精密电阻将4~20mA的电流信号转换为1~5V的电压信号。由于,HL-G112-AC5的分辨率为8μm,这就要求所采用的AD转换芯片的精度必须在15位精度以上。激光位移传感器AD采集部分包括同步采样电路和通信隔离电路,如图6所示。

图6 ADC同步采样和通信接口隔离电路

ADC转换部分采用AD4001作为AD转换器。AD4001是ADI(亚德诺)公司的一款低噪声、低功耗、高速、16位精密逐次逼近型寄存器模数转换器,采用1.8V电源供电;具有±VREF全差分输入范围,VREF范围为2.4 V~5.1 V;最低功耗仅为16mW;最大积分非线性误差可达±0.4LSB;其串行数据接口的最大吞吐速率可达2MSPS。

ADC和主控芯片之间的通讯隔离电路采用ADUM152N作为隔离器件。ADUM152N是ADI(亚德诺)公司基于iCoupler磁隔离技术的五信道数字隔离器;集高速、CMOS和整体式空芯变压器技术于一身,能够提供比光耦合器及其他集成耦合器更出色的性能特点;任意一端都可以在1.7 V~5.5 V之间的电源电压下工作,兼容更低的电压系统,支持跨隔离势垒的电压转换功能;广泛应用于通用多信道隔离、串行外设接口 (SPI)/数据转换器隔离和工业现场总线隔离。在ADUM152N的5个信道中,包含3个正向信道和2个反向信道,其中通道A、通道B和通道C为正向信道用作AD4001输入信号的隔离,通道D和通道E为反向信道用作AD4001输出信号的隔离。

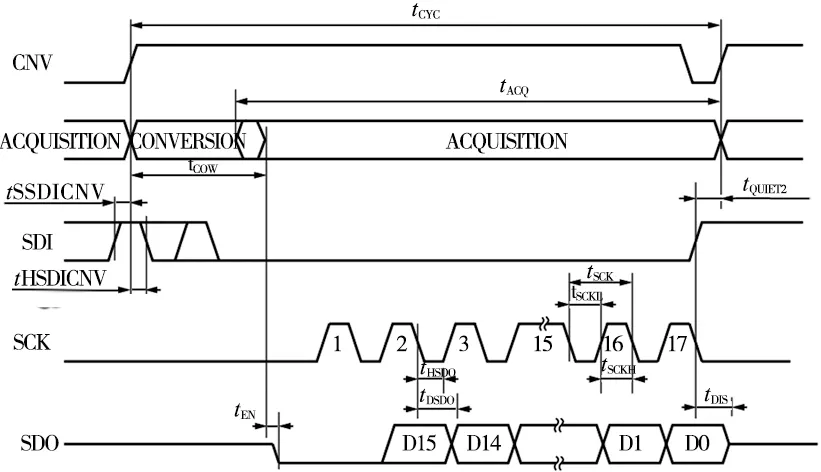

激光位移传感器输出的电流信号经250Ω的精密电阻转换为电压信号,然后经过RC滤波电路滤波后输入到AD4001的差分输入端,由AD4001完成AD转换,转换完成以后通过SPI总线接口经隔离电路传输到主控芯片。在AD4001的SPI总线接口中SDI为串行数据输入引脚;SCK为S串行时钟信号输入引脚;CNV为数据同步采样信号输入引脚;SDO为串行数据输出引脚。AD4001有CS模式和菊花链模式两种工作方式;而CS模式又分为3线模式和4线模式;3线模式又分为3线Turbo模式、带有忙指示的3线模式和不带忙指示的3线模式;4线模式又分为4线Turbo模式、带有忙指示的4线模式和不带忙指示的4线模式。在本文所设计的数据同步采集系统中选用带有忙指示的4线模式,该模式下的时序图如图7所示。

图7 AD4001带有忙指示信号4线模式时序图

结合图6和图7可以看出,主控芯片发出的200Hz的同步采样方波信号通过CNV引脚接入到AD4001。在200Hz同步信号的每个脉冲的上升沿AD4001启动AD转换,在AD转换完成之前SDO引脚为高阻态,则IRQ引脚的电平状态为高电平,当AD转换完成时SDO会变为低电平,那么在IRQ引脚上就会产生一个下降沿的脉冲,这个下降沿会触发主控芯片产生一个外部中断,在中断里面去读SDO引脚上串行输出的AD转换的结果。

4 电源电路设计

在此系统中,共用到了5种不同电压值的电源。如图8所示。分别为+24V、+5V_485、+5V_AD、+3.3V和+1.8V。其中+24V直接从机器人获取,为激光测量传感器和整个系统供电;+5V_485通过线性稳压器78M05从+24V电压获得,为机器人端的RS-485通信电路和同步信号发送电路中的TLP118供电;+5V_AD和+1.8V分别通过线性稳压芯片ADP7118-5.0和ADP7118-3.3从+12V电源获得,分别作为AD4001的参考电压和工作电压,而+12V电源通过线性稳压器78L12从+24V电源获得;+24V电源经过DC-DC电源隔离模块B2412S-3W产生一个和+24V电源完全隔离的+12V电源[11],这个+12V电源在经过线性稳压器ASM1117-3.3稳压得到+3.3V电源,为主控芯片、VPC3+C和一些数字信号隔离芯片提供逻辑电压。

图8 电源电路

5 测试分析

5.1 数据同步性测试

当AD4001完成AD转换或VPC3+C接收到机器人端发来的数据时,都会触发主控芯片产生中断。主控芯片将会在相应的中断服务程序里面,读取AD转换结果和机器人端通过VPC3+C发送回来转角数据。在这里通过记录中断触发的时间来评估这两种数据的同步性。测试结果如表1所示。

表1 数据同步性测试结果

5.2 AD转换精度测试

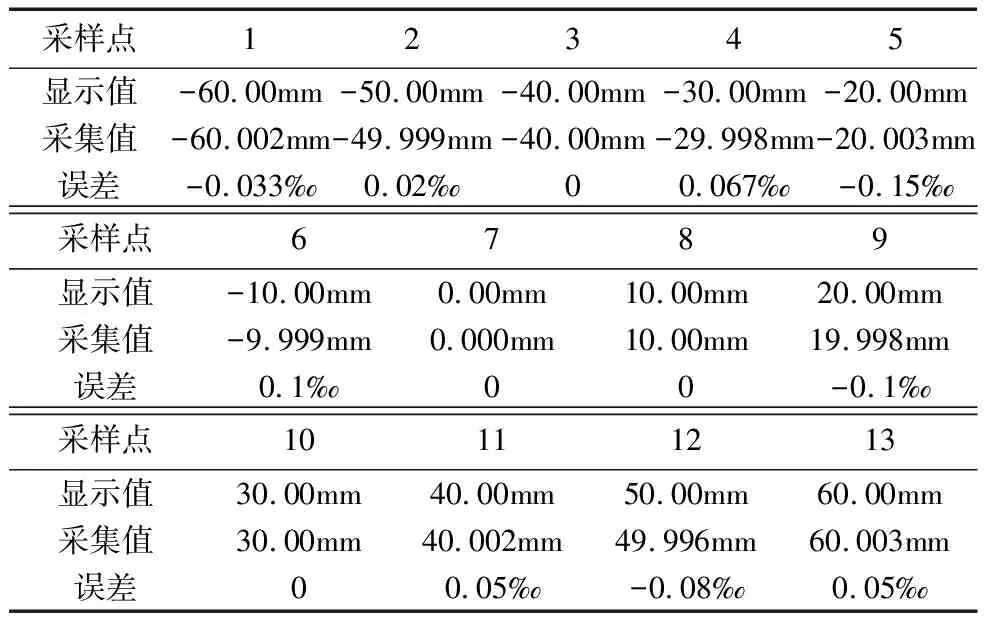

在此系统中,数据的同步性和AD转换的精度同时决定了整个系统的测量精度,所以该系统对AD转换的精度有较高的要求。现将通过AD4001经AD转换得到的测量数据和激光位移传感器的显示数据做比较,以此评估该系统的AD转换精度。测试结果如表2所示。

表2 AD转换精度测试结果

5.3 测试结果分析

数据同步性测试结果表明,此系统数据采集的同步性误差小于0.2%,平均误差为0.1%,数据同步性的误差时间为微秒级。AD转换精度测试结果表明,通过AD转换得到的结果与传感器的实测结果之间的误差范围为±0.1‰,AD转换的尺寸误差为微米级。以上结果表明此系统对两种数据的采集具有较高的同步性,AD转换具有较高的精度。

6 结论

数据同步性测试结果和AD转换精度的测试结果表明,本文所设计的激光测量机器人数据同步采样系统,对两种数据的采集的同步性较好,AD转换具有较高的精度。适用于实际情况中对测量精度要求比较的场合。此系统与工业机器人和激光位移传感器相结合,可以在保证测量精度的同时,大大提高测量速度和测量效率。解决了现有高精度测量设备测量速度慢测量效率低的难题。