微波和水煮处理对玉米粉特性及玉米糊品质的影响

陈禹,李艳丽,李庆梅,牛可心,李茜瑶,王 霞

(黑龙江八一农垦大学食品学院,黑龙江大庆163319)

玉米是农作物中的粮食作物,是粮食作物中的禾谷类作物,可通过不同的加工方法生产各类产品,用于饲料、食品,并为不同行业提供原料。在食品行业中,玉米通过蒸、煮、炸、发酵等工艺广泛应用于面包、蛋糕、粥和饮料生产中;在医药行业中,可提取玉米须中的黄酮作为药品中的有效成分[1-3]。我国作为玉米主产国之一,玉米产量已突破1.2×108t,其中工业消费占绝大部分。目前,国内米糊制作方面的研究不多,试验研究一种玉米方便营养米糊,提高玉米深加工附加值,为粗杂粮主食化提供新的加工途径。

1 试验方法

1.1 材料

玉米碴,市售。

1.2 仪器

凯氏定氮装置;SX-2.5-10型马弗炉;L420型台式低速离心机,湖南湘仪实验室仪器开发有限公司产品;LFS30型粉筛,中国无锡锡粮机械制造有限公司产品;微波炉、烘箱等。

1.3 试剂

5%淀粉酶溶液,1 mol/mL HCl,0.1 mol/mL NaOH溶液,10%硫酸,0.05 mol/L硫代硫酸钠溶液。

1.4 方法[4-5]

1.4.1 玉米粉预处理方式

取玉米碴于40℃条件下烘干60 min后粉碎过60目筛,按比例加入蒸馏水,于常温常压下蒸煮一定时间后取出冷却,以转速3 000 r/min离心20 min后弃去上清液,转移到蒸发皿中于70℃条件下烘干后粉碎过60目筛得到糊化处理的玉米粉。

水分参照GB/T 5497—1985方法进行测定,灰分参照GB/T 5505—2008方法测定,蛋白质参照GB/T 55095—2010方法测定。

1.4.2 溶解性能的测定

将50 mL 2%的玉米粉乳在95℃条件下搅拌加热30 min,然后以转速3 000 r/min离心30 min取上清液蒸干,将干燥物于105℃条件下烘干称质量得到被溶解玉米粉的质量,计算出不同粒径范围玉米粉的溶解度。

1.4.3 吸水率测定

称取2.5 g玉米粉,加入30 mL蒸馏水,用玻璃棒搅拌,在90℃水浴中恒温保持15 min,取出冷却至室温,将玉米粉糊转移到离心管中,以转速3 000 r/min离心10 min,分离上清液并烘干,称取离心沉淀质量和上清液干物质质量。

1.4.4 吸油率测定

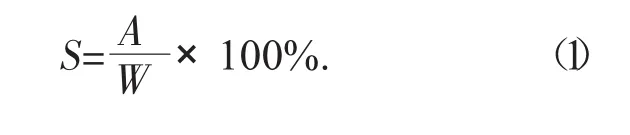

精确称取4.00 g的玉米粉样品,置于100 mL小烧杯中,在30℃的水浴锅中与过量的油混合搅拌10 min,置于离心管中以转速3 600 r/min弃去上清液,称取沉淀物的质量,记录前后质量差,计算玉米粉的吸油率(S)。

1.4.5 糊化度测定

取5个1组的100 mL锥形瓶,分别标记A1,A2,A3,A4,B。称取1.000 g样品,放入A1,A2,A3,A44个锥形瓶中,并加入50 mL蒸馏水,B瓶为空白试验,只加入50 mL蒸馏水。将蒸馏瓶A1,A2置100℃水浴加热30 min后,置冰水或冷水后迅速冷却至室温;在A1,A3,B 3个锥形瓶中分别放入5%淀粉酶溶液5 mL将上述5个锥形瓶均放入37℃恒温水浴中不断摇动,90 min后取出;在5个瓶中迅速各加入1 mol/mL HCl 2 mL以中止酶解作用,移入100 mL容量瓶中,加水定容,以干燥滤纸过滤,以移液管取滤液及蒸馏水各10 mL,每隔一定时间,依次再加入0.1 mol/mL NaOH溶液18 mL,加量,摇匀,准确放置15 min后,以相同的时间间隔依次快速在各瓶中加入10%硫酸2 mL,用0.05 mol/L硫代硫酸钠溶液滴定,记录各瓶所耗硫代硫酸钠溶液的体积。

1.4.6 冻融稳定性的测定

(1)取相当于3 g干物质的玉米粉样品(精确至0.001 g) 置于250 mL烧杯中,加入100 mL蒸馏水,搅拌均匀。

(2)将混合好的玉米粉悬浮液置于水浴锅中加热,水浴温度升至90℃时开始计时,水浴加热30 min即完成糊化过程(其中95℃以上至少保持5 min)在加热过程中,持续搅拌悬浮液。

(3) 糊化后的面粉浆封口,冷却至接近室温,放入冰箱冷冻室中储存记时。

(4) 冷冻24 h后,将样品杯取出,自然解冻至室温。

(5)拆开封口后观察样品自然解冻后的体系状态。如体系结构完好,明水析出或仅有少量明水析出,则记录为“+”;如有较多明水析出或体系明显收缩、坍塌,有海绵状孔洞或呈豆腐渣状,则记录为“-”表示体系崩溃。

(6)体系完好的样品,封口后重新置入冰箱冷冻24 h,自然解冻后重复步骤(5),直至体系崩溃,记录各样品耐受冷冻-解冻次数。

1.4.7 玉米糊基本配方

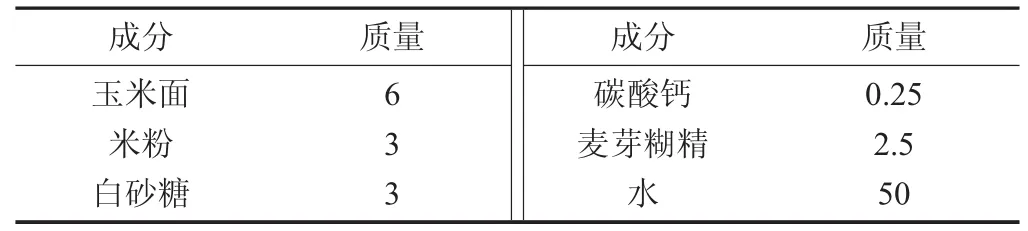

微波功率800 W,微波时间5 min。玉米糊基本配方见表1。

表1 玉米糊基本配方/g

1.4.8 玉米糊感官评分

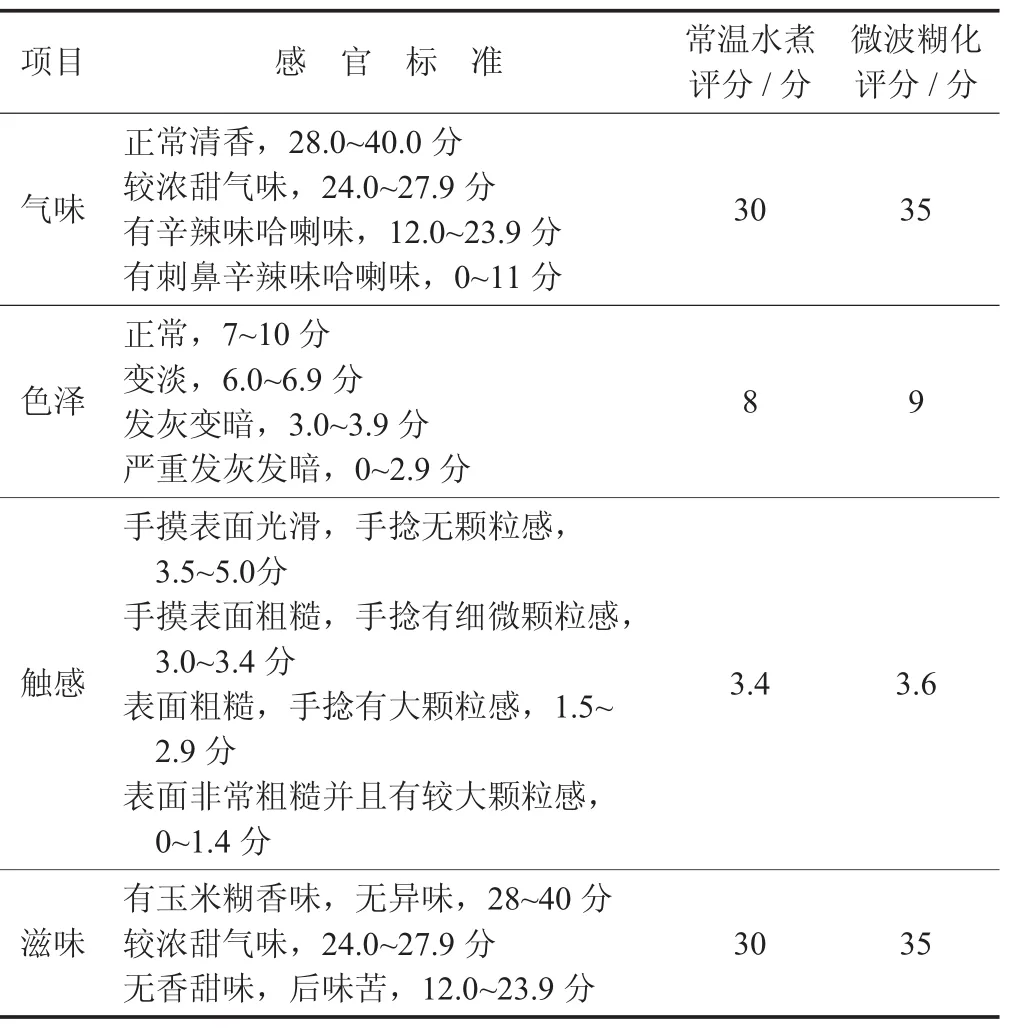

玉米糊感官评分见表2。

表2 玉米糊感官评分

2 试验结果

2.1 玉米粉基本成分

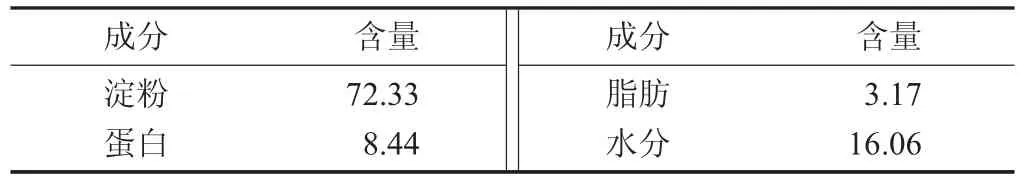

玉米粉成分测定结果见表3。

表3 玉米粉成分测定结果/g

2.2 糊化玉米粉特性

2.2.1 溶解性能测定结果

式中:W——玉米粉样品质量,g;

A——上清液烘干后质量,g。

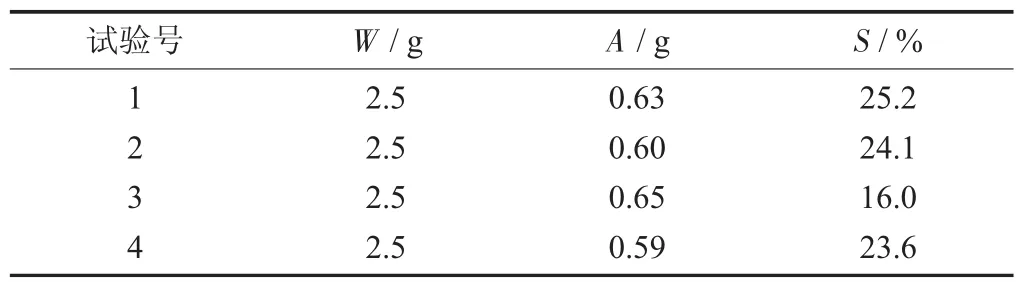

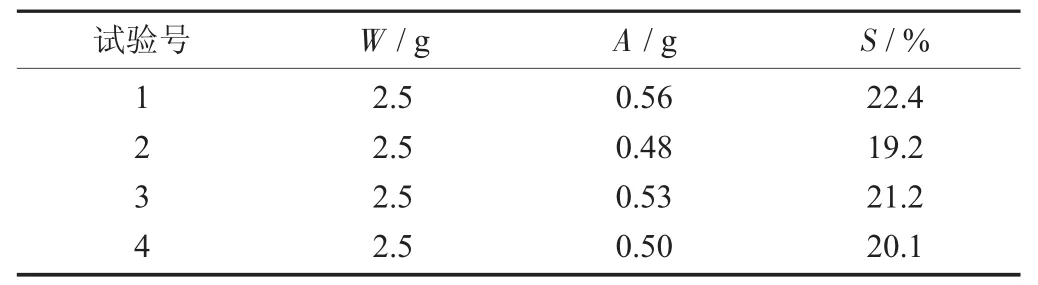

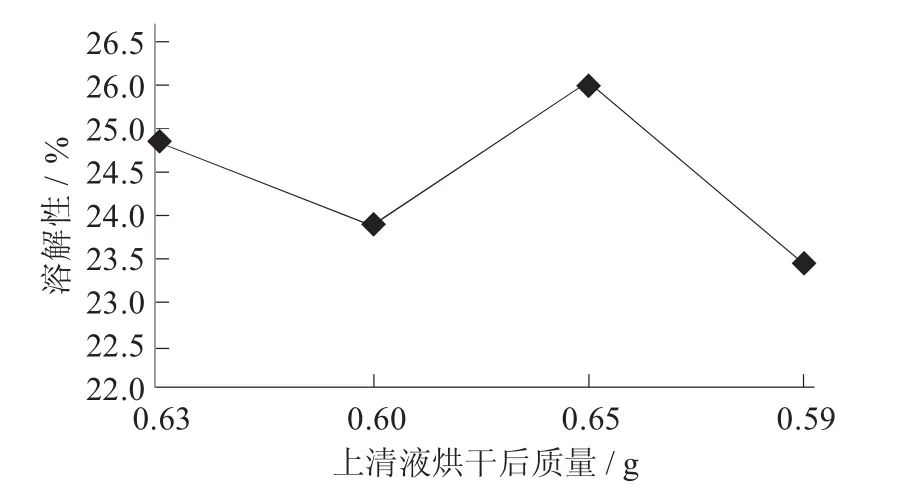

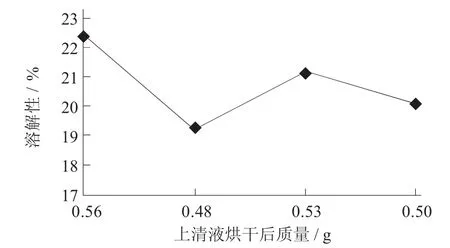

微波处理方式溶解性测定结果见表4,水煮处理方式溶解性测定结果见表5,微波溶解性测定结果见图1,水煮溶解性测定结果见图2。

表4 微波处理方式溶解性测定结果

表5 水煮处理方式溶解性测定结果

图1 微波溶解性测定结果

图2 水煮溶解性测定结果

由图1和图2可知,经微波后的玉米粉测出的溶解性能优于水煮。

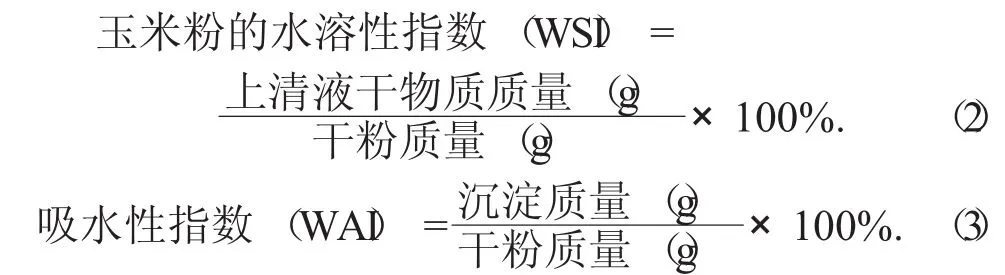

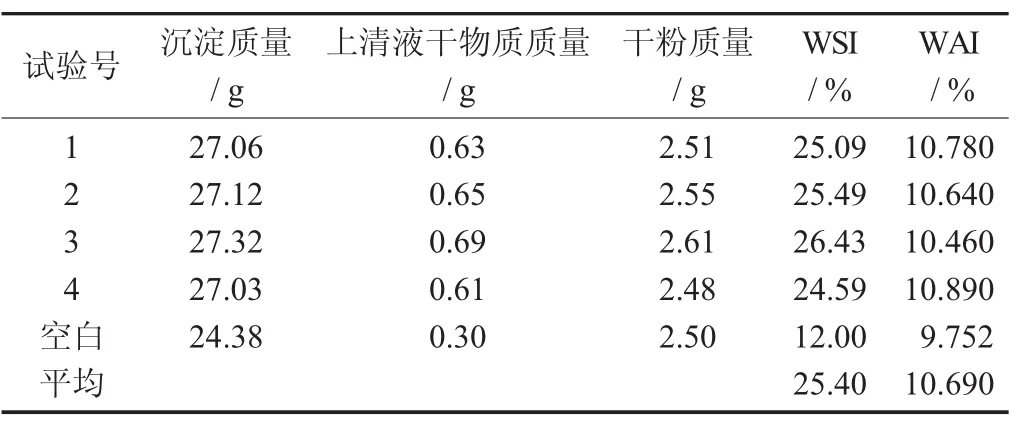

2.2.2 吸水率测定结果

微波处理方式吸水率测定结果见表6,水煮处理方式吸水率测定结果见表7。

由表6和表7可知,微波处理方式所测得的玉米粉的水溶性指数明显高于水煮的处理方式,水煮处理方式所测得的吸水性指数略低于微波的处理方式,但总体来说,微波处理后的玉米粉吸水性优于水煮后的玉米粉。

表6 微波处理方式吸水率测定结果

表7 水煮处理方式吸水率测定结果

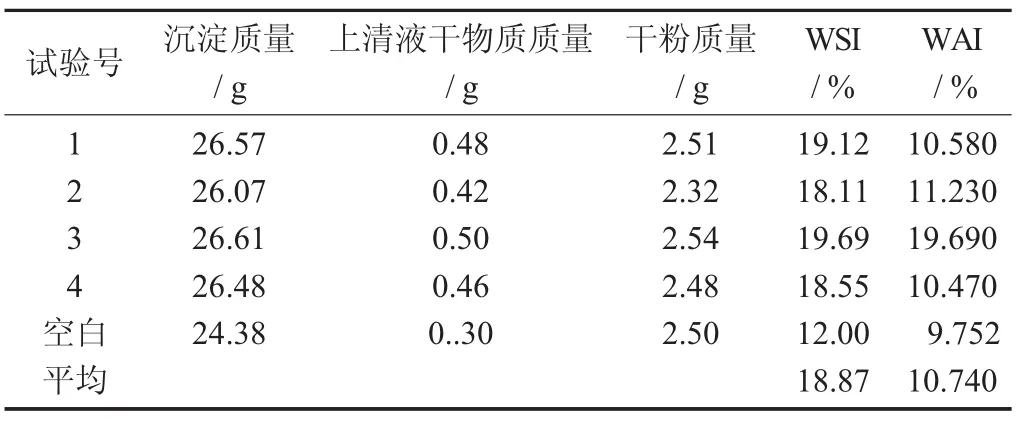

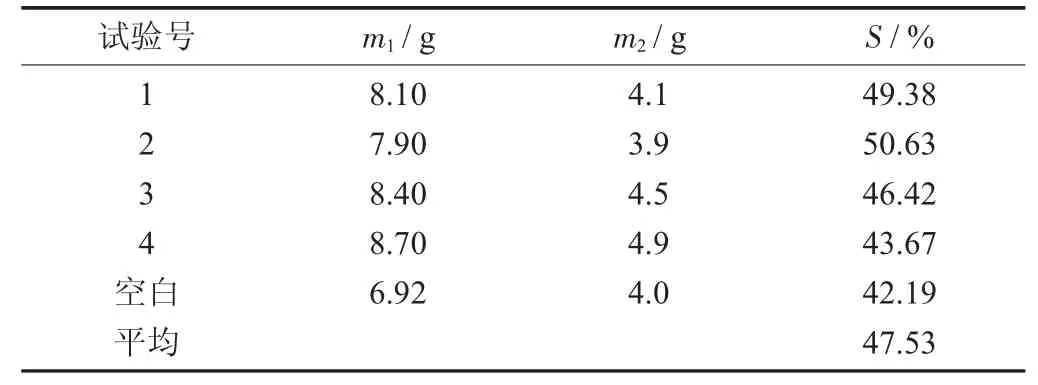

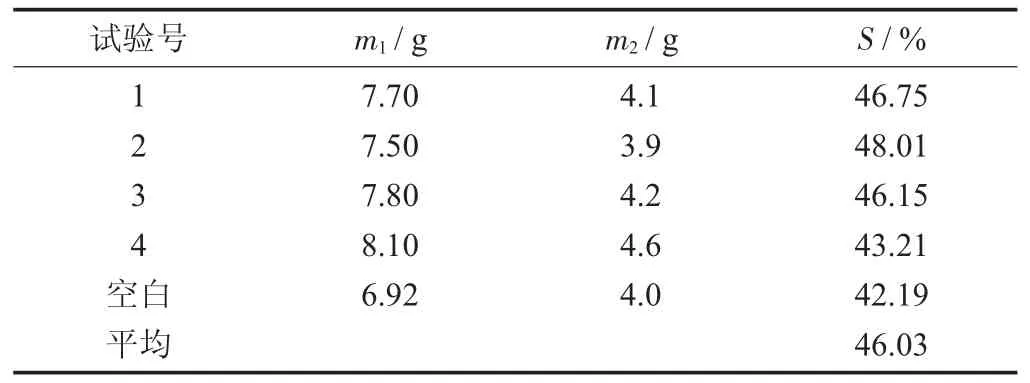

2.2.3 吸油率测定结果

式中:m2——玉米粉样品吸油前的质量;

m1——玉米粉样品吸油后的质量。

微波处理方式吸油率测定结果见表8,水煮处理方式吸油率测定结果见表9。

表8 微波处理方式吸油率测定结果

表9 水煮处理方式吸油率测定结果

由表8和表9可知,微波处理方式所测得的吸油率高于水煮的处理方式。

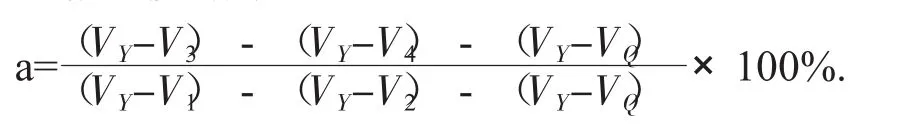

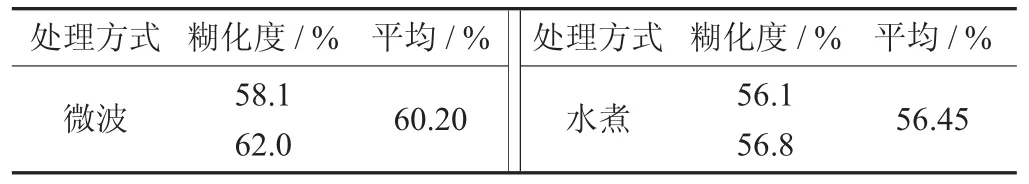

2.2.4 糊化度结果

式中:V1,V2,V3,V4——为A1,A2,A3,A4消耗的硫代硫酸钠体积,mL;

VY——空白消耗硫代硫酸钠的体积,mL;

VQ——B试液消耗硫代硫酸钠的体积,mL。

糊化度测定结果见表10。

表10 糊化度测定结果

由表10可知,经微波的玉米粉所测得的糊化度高于水煮所测的糊化度。

2.2.5 冻融稳定性结果

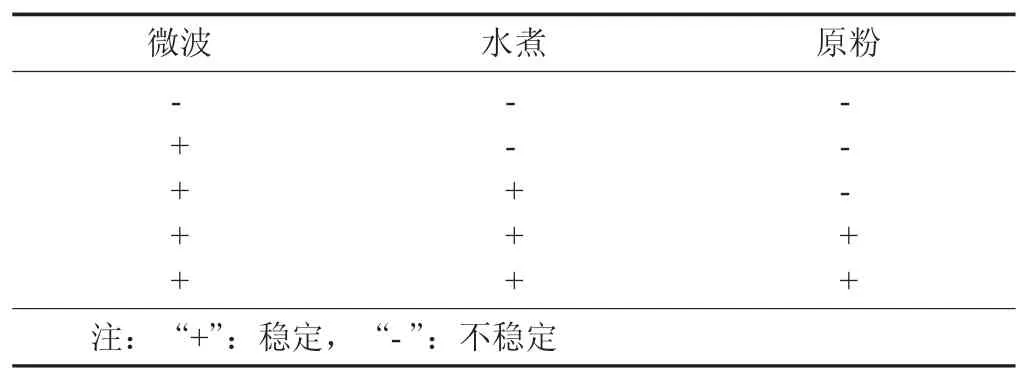

冻融稳定性结果见表11。

表11 冻融稳定性结果

由表11可知,微波处理后的玉米粉自然解冻后的体系状态总体优于水煮后玉米粉的体系状态;而经水煮后所得到的玉米粉有较多明水析出,有时体系明显收缩、坍塌,有海绵状孔洞或呈豆腐渣状。

3 结论

通过对以上试验的数据进行比较得出结论,微波处理后玉米粉的溶解性能、吸油率指数、吸水率指数、糊化度等特性均优于水煮处理后的玉米粉。综上所述,用微波处理过的玉米粉特性和品质好,用这样的玉米粉冲调出来的玉米糊具有容易冲开、口感好等特点。

——硫代硫酸钠