基于ANSYS workbench电动轻卡总成悬置系统支架结构的分析

杨含笑,童芸,赵文虎,杨军锋,陈英宏

(陕西汽车控股集团有限公司,陕西 西安 710200)

引言

电动载货车属于新能源汽车,作为重要的物流运输车辆,其在应对城市环境污染、能源危机方面有着巨大的优势,由于物流行业的快速发展,城市和城郊对电动轻卡的需求量日益增长。加之国家对新能源汽车的的优惠政策、其采购及运营成本低等特点使电动汽车出现大幅增长,人们对电动轻卡的续驶里程提出了更高的要求。

电动车的续驶里程主要取决电池的能量和整车的整备质量,本篇文章主要从动力总成的的结构强度优化方面分析不同结构动力总成悬置支架的强度,择取自重较轻,支架柔性体模态符合整车NVH设计要求的方案。

1 某款电动轻卡动力总成悬置布置形式

电机和变速箱通过支架被连接在几个橡胶软垫上。所以悬置系统必须具有控制电机相对运动和位移的功能,使动力总成始终保持在相对稳定位置上。

车辆在行驶过程中同时承受着动态负荷和冲击负荷,悬置系统应具有保护动力总成的能力,防止电机和变速箱上个别部位因承受过大冲击载荷而损坏[1]。因此要求动力总成悬置要有足够的机械强度。

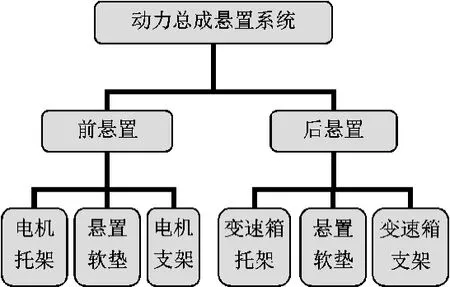

动力总成悬置系统的结构构架如图 1,目前市场上常见的电动车动力悬置系统,有三点悬置也有四点悬置,各主机厂家根据自己的总体布置和产品结构的自身特点设计出不同的动力总成悬置。陕汽某款商用车设计的方案有两种,第一种方案(如图2)是目前的在用方案,第二种方案(如图3)为新设计的方案,较第一种方案,第二种方案由于是三点悬置,使得其安装更为简便,成本更为低廉[2]。

图1 动力总成悬置系统结构构架

图2 四点悬置(原方案)

图3 三点悬置(新方案)

2 载荷分析

动力总成悬置支架主要承受动力总成的重力、冲击载荷及动力总成的倾覆力矩,主要载荷参数见下表1。

表1 动力总成质量参数表

电机最大扭矩 380N.m,变速箱 1档速是最大速比为4.655,动力系统的倾覆力矩为:Mq=Tmax*imax380×4.655=1632.8N.m。

分以下五种工况进行分析[3]

工况1:道路不平引起垂向冲击负荷2.5G

工况2:车辆加速时冲击负荷1.5G

工况3:车辆制动时向前冲击负荷1.5G

工况4:车辆转弯时侧向冲击1.5G

工况5:倾覆力矩+垂向冲击2.5

图4 动力总成坐标系定义

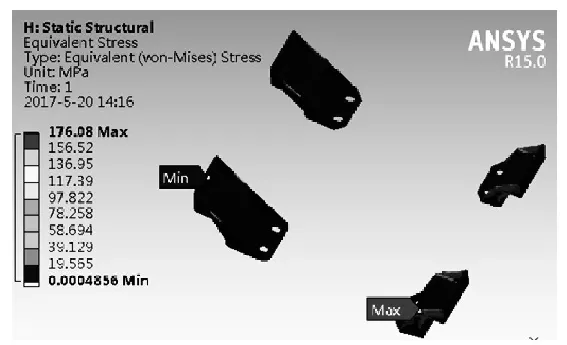

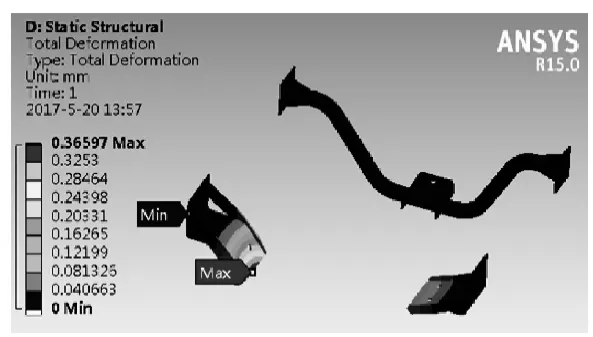

在ANSYS workbench界面中从左侧选中Static Structural模块拖入右侧主工作区,设置材料为Q235,在Static Structural中依次调入模型,划分网格,施加约束和载荷,将应力Equivalent和总变形Total Deformation设置为求解对象分析结果如下表2。

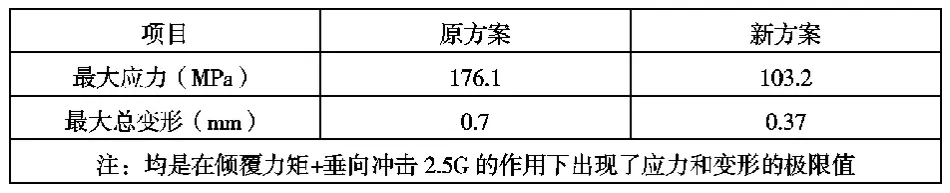

表2 两种方案受力分析结果列表

两种方案的机械结构均是在上述工况5的条件下,出现了最大应力和变形。(见图5,图6……图10)

图5 对原方案施加工况5载荷条件

图6 原方案在工况5下的应力云图

图7 原方案在工况5下的变形云图

图8 对新方案施加工况5载荷条件

图9 新方案在工况5下的应力云图

图10 新方案在工况5下的变形云图

方案比较:原方案动力悬置总成总重20kg,新方案动力悬置总成15.8kg,新方案在更轻量化的结构下受力情况也比原方案更为改善。

3 动力总成悬置支架柔性体模态分析

通过ANSYS workbench中Modal模块的对动力总成悬置支架前6阶模态频率仿真分析,如下图11,图12。

图11 原方案动力总成悬置支架模态频率

图12 新方案动力总成悬置支架模态频率

原状态:在常用车速时,由于车速引起的车轮激励和传动轴二阶频率都集中在100HZ以内,支架的前3阶模态频率处于(40-92HZ)的频段范围内,会引起动力总成悬置支架的共振。

新方案:支架的前6阶模态频率大于170HZ。在常用车速时,此频段与传动轴二阶频率和轮胎激励频率完全没有的重合。不易引起共振有利于NVH性能的提升。

4 动力总成悬置优化结论

新方案(三点悬置)为本次动力总成悬置最佳布置方案,(三点悬置总重15.8kg)比原方案(四点悬置20kg)有更轻的重量,而且悬置支架的受力情况更为改善。

5 结束语

经过以上分析,我们通过ANSYS workbench软件对不同形式动力悬置系统的结构强度及固有模态分析,选择出了较好的悬置支架布置方案,掌握了动力总成悬置系统的设计思路及关键点,改善悬置系统的设计方法,提高设计质量,为各类变型车设计及新车型开发提供了理论依据和设计参考。