特高压直流换流阀电抗器端子发热问题探析

王东波,涂亚军,张 达,张亮如,刘永晓

(1.山东送变电工程有限公司,山东 济南 250118;2.华东送变电工程有限公司,上海 201803;3.国网山东省电力公司检修公司,山东 济南 250118;4.国网山东省电力公司聊城供电公司,山东 聊城 252000;5.国网山东省电力公司经济技术研究院,山东 济南 250021)

0 引言

工业化进程的加快,在带动社会经济跨越式发展的同时,也使得社会对于电能的需求不断增加,电力事业得到了巨大的发展机遇,各种先进技术和高端设备不断得到普及和应用,特高压直流输电技术就是其中一种。现阶段,我国建设有4条特高压直流输电线路,在部分换流站设置大组件技术换流阀。而在运营过程中,发现换流阀电抗器端子存在有发热现象,最高温度甚至达到了110℃,给电力系统的安全稳定运行带来了巨大的隐患。

1 换流阀电抗器端子发热原因

利用红外测温技术,结合故障定位系统,实现对存在发热问题的电抗器端子的准确定位。在端子位置进行电阻测量,结合实践经验,判断母线发热的原因,可能有3种:一是原来的换流阀电抗器端子接触面较小,载流密度较大,接触面可能出现过热问题;二是铜铝接触面出现了局部氧化的问题,影响了接触面内部导电性能的均匀性和可靠性,在接头连接位置出现了过热点;三是在对接触脂进行涂抹时,没有涂抹均匀,导致其厚薄不一,当通过的电流较大时,接触面可能出现局部放电问题,母排连接位置的接触电阻也会随之增大,使得接触面的发热更加迅速。

结合上述原因分析,立足特高压直流输电工程的实际情况,对换流阀电抗器端发热的原因进行梳理,认为其主要是由于接触面载流密度以及接触电阻等引起。为了对发热问题进行有效处理,提出增加U型母线的处理方法,将接触端头利用U型母线进行紧密包裹,增加接触面积,实现对过热问题的有效控制。

2 换流阀电抗器端子发热问题分析与解决

2.1 仿真分析

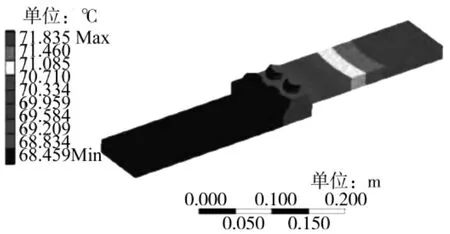

Ansys热场分布(无U型母线)。大组件换流阀电抗器端子采用的是铝材,具有轻便、抗氧化能力强、抗腐蚀等优点,与端子相连接的母线为铜线,接触面积80mm×80mm。当换流阀以额定功率运行时,进过电抗器端子的电流为5 000 A。根据系统的实际运行情况,结合收集到的数据信息,对电抗器端子连接位置的热场进行了仿真分析,构筑起的热场仿真模型如图1所示。

图1 电抗器端子连接位置的热场仿真模型

结合仿真模型分析,在没有设置U型母线的情况下,电抗器端子连接位置的温度在68~69℃,铝排的问题更高,达到了71.8℃,存在着非常严重的过热问题,如果不对其进行处理,不仅会因为电阻的增大导致线损增加,还可能引发严重的安全事故,如火灾、设备烧毁等,给电力系统的运行安全带来威胁[1]。

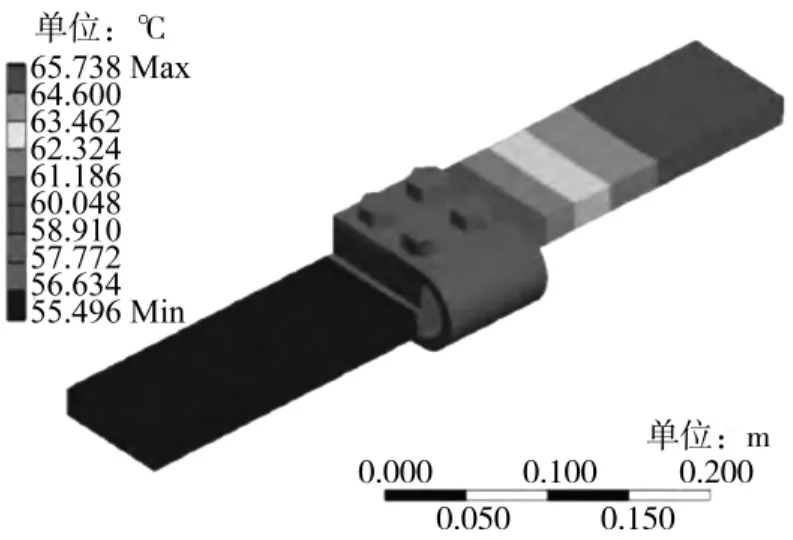

Ansys热场分布(有U型母线)。在电抗器端子位置增加U型母线,然后在相同的电流和散热条件下,重新构筑电抗器端子连接位置的热场仿真模型,如图2所示。

图2 有U型母线工况下的端子连接位置热场仿真模型

同样结合仿真模型分析,可以看出,增加了U型母线后,电抗器端子接触部位的温度在57~58℃,与原本的工况下班相比,温度降低了10℃左右。

结果分析。在电流相同、散热条件相同时,如果在电抗器端子位置增加U型母线,不仅接触面的温度会有所下降,电抗器端子本身的温度,以及连接母线的整体温度同样会有所降低,按照温度由高到低排列,依次为铝母线、接触面、铜母线。为了保证仿真结果的准确性,更换电流传输方向,发现仿真结果不变,表明电流的流向并不会影响仿真结果。

2.2 通流试验

回路设计。进行通流试验的主要目的是了解电抗器端子与连接母线在是否存在U型母线工况下的温度变化。换流阀电抗器的端子分别靠近入水口和出水口,有着不同的散热条件,会对试验结果造成一定影响,在进行试验回路设计的过程中,经技术人员讨论,选择两台电抗器电路串联、水路并联的方案。在实际操作中,主要是保持第一台电抗器整体结构不变,在第二台电抗器端子位置(3号、4号)增加了U型母线,在这种情况下,保证了1号端子与3号端子的散热条件相同,2号端子与4号端子的散热条件相同,而从4个端子流过的电流条件则完全相同。通流试验回路如图3所示。

试验要求。为了确保试验的顺利展开,同时提升试验结果的可靠性和准确性,在进行通流试验之前,需要从实际需求出发,对试验要求进行明确[2]。一方面,必须严格依照原本工程项目的实际情况,进行母线的连接作业,保证母线安全的效果;另一方面,需要将电抗器进行通水,通水作业应该同时进行,将单台流量设置在(8.5±0.2)L/min,进水温度则应该保持在(45±1)℃。然后,连接相应的等效直流电流,保持一段时间,等到母线的温度趋于稳定(判定标准为30min内温度变化在1℃的范围内),利用温度计、红外测温仪等设备,对电抗器端子接触面、铜排、铝排表面的温度进行测量。为了保证测量结果的准确性,可以进行多次测量,然后取平均值。

图3 通流试验回路设计方案

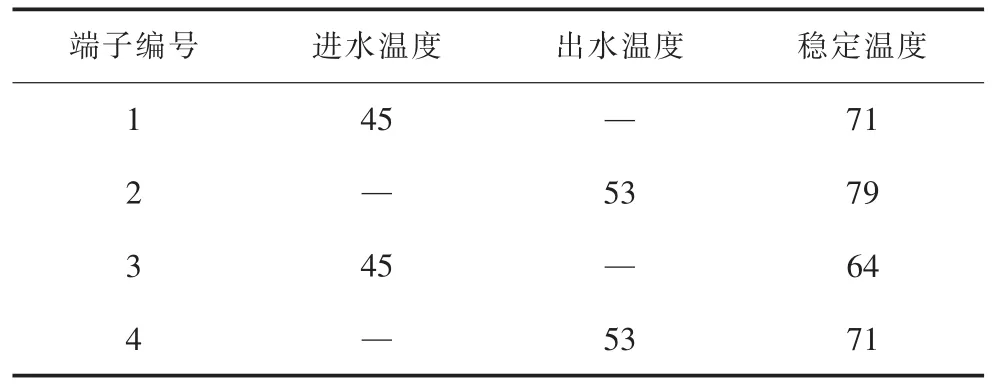

结果分析。通流试验的结果如表1所示。

表1 通流试验结果 ℃

考虑到进水温度和出水温度之间的温差可能会影响接触面温度测量的结果,这里选择的位置要求具备相同的散热条件,对比可知:1号端子稳定后,温度保持在71℃,2号端子的温度则保持在79℃,在模拟真实的试验条件下,这样的结果充分证明了本文提出的方案具备良好的效果,是可行且可靠的。但是,考虑到该方案的技术性较强,对于母线以及端子的平整度有着极其严格的要求,稍有不慎就可能会出现质量问题,影响设计效果的充分发挥。将1号端子和3号端子作为一组,2号端子和4号端子作为一组,分别对比其温度,可以发现,后者的温度降低了7~8℃,表明在增加U型母线后,电抗器端子位置的温度有了明显下降。

3 结语

结合实际工作中遇到的问题,对特高压直流换流站大组件换流阀电抗器端子的发热问题进行了研究,通过热场仿真模型,模拟工程实际情况,提出通过增加U型母线来解决电抗器端子发热问题。为了验证措施的可行性和可靠性,进行了通流试验。

增加U型母线的解决方案,是在充分分析电抗器端子发热原因及影响因素的基础上,结合实际工况提出的,具有良好的可行性和可操作性;构建的热场仿真模型虽然尽可能地参考了实际工况,不过并不能对其进行完全模拟,因此得到的结果可能与实际工况存在一定的偏差,不过得到的研究方法有良好的参考价值;通过增加U型母线的方式,端子处的温度以及与之相连的母线温度有了明显的下降,证明了方案的有效性;在实际应用中,应该关注U型母线的质量和安装工艺,对其进行逐步完善,确保在出现端子发热问题时,可以利用该方案进行解决,为相关研究工作积累经验。