R410A/R134a双级耦合热泵系统最优中间水温实验研究

王驿凯, 田艳龙, 金磊, 曹锋

(1.西安交通大学能源与动力工程学院, 710049, 西安; 2.河北省黄壁庄水库管理局, 050224, 石家庄;3.中国铁道科学研究院, 100081, 北京)

近年来,雾霾等大气污染问题严重影响空气质量,引发了全国和世界范围内的高度关注。相对于太阳能供暖和电加热采暖等其他方式,热泵采暖技术以其优越的特性,得到广泛的应用[1]。采用空气源热泵机组与水源热泵机组相结合的方式,可改善常规单级空气源热泵系统在低环境温度下运行时系统性能系数P降低、压缩机排气温度升高等性能恶化问题[2]。

双级耦合热泵系统研究的核心问题是寻找最优中间温度,以使P达到最大值。Bansal等通过高低温级不同制冷剂的选择,对最优冷凝温度进行估计[3];Lee等对CO2/NH3双级耦合系统的最优冷凝温度进行热力分析[4];Bhattacharyya等建立了数学模型,为最优中间温度的选取提供了参考[5];Jeong等通过热力学分析指出最优中间温度为冷凝温度和蒸发温度的几何平均数[6];Kim等虽然对中间温度变化进行实验研究[7],但未提及最优中间温度概念。Dopazo等通过实验确定了耦合系统最优冷凝温度的关联式[8],王伟等通过仿真计算得到一定工况下中间环路水温的变化范围[9],Dong等通过理论计算确定了最优中间温度的关联式[10],但未对实际系统中的应用进行实验验证。

本文在对R410A/R134a双级耦合热泵系统中最优中间水温Ti,opt理论分析的基础上,对耦合系统在不同环境温度和热水供水温度条件下进行了实验研究,探讨中间水温对P变化的影响。根据冷凝温度和蒸发温度的变化情况,拟合得到R410A/R134a双级耦合热泵系统最优中间水温的实验关联式。

1 系统描述

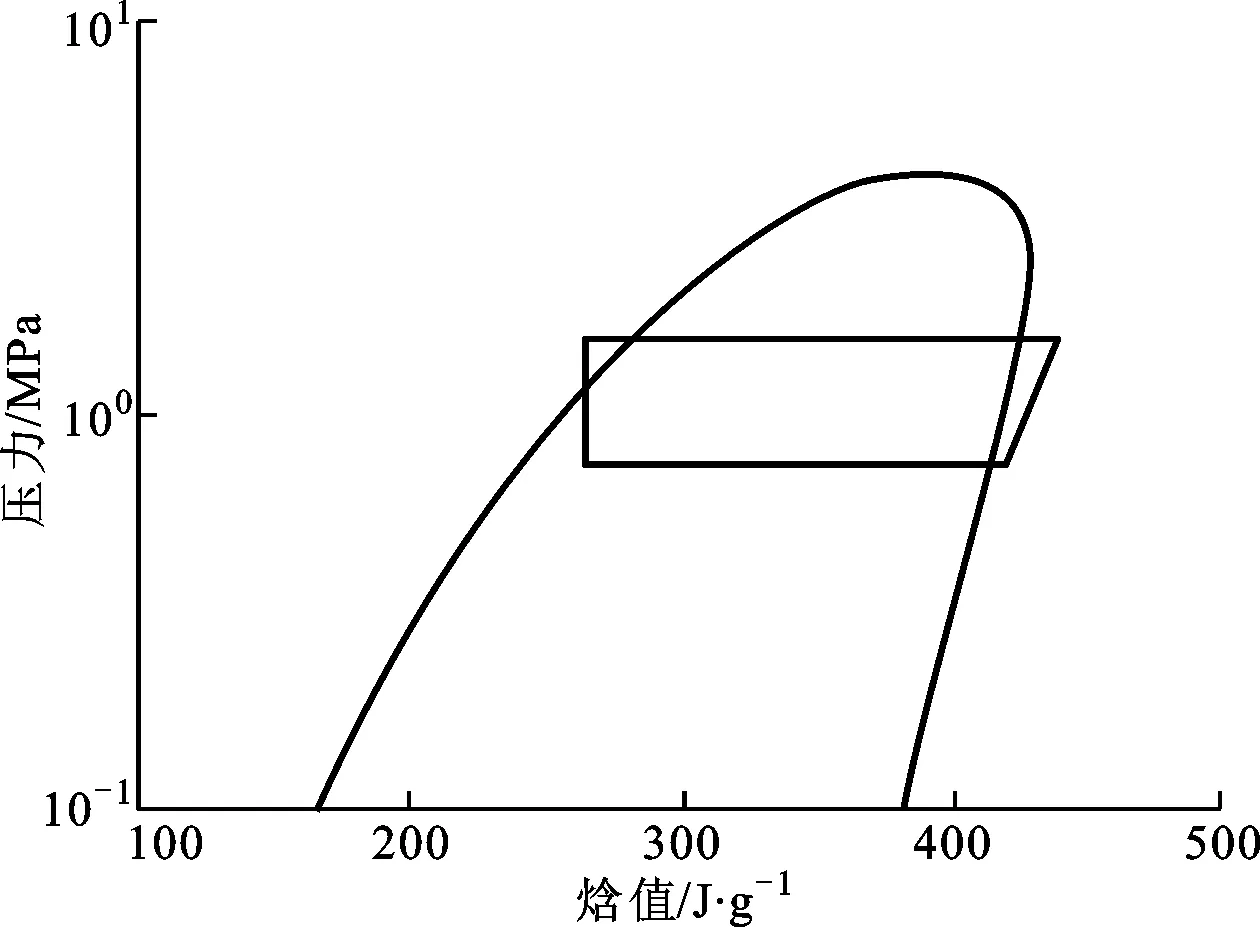

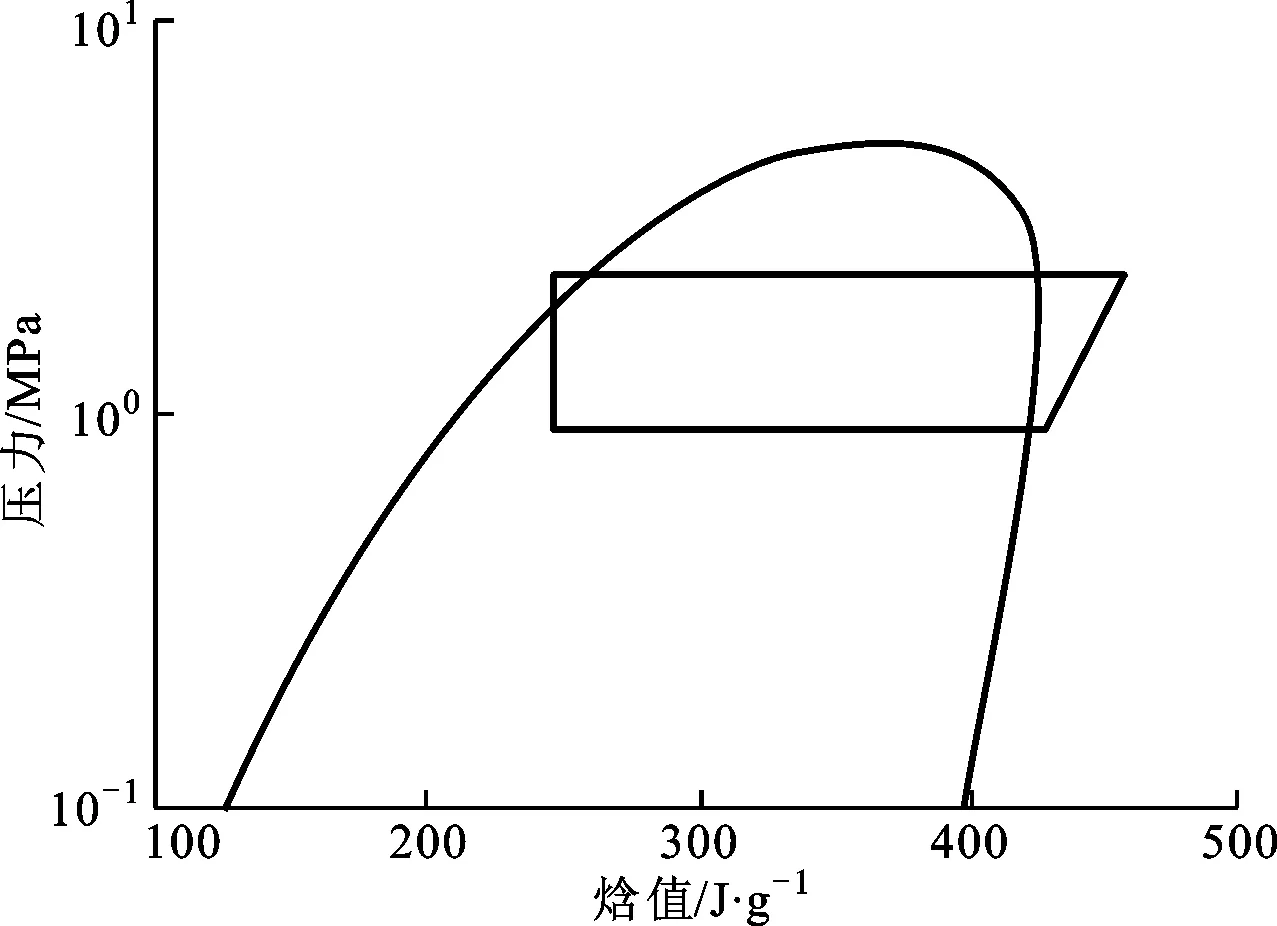

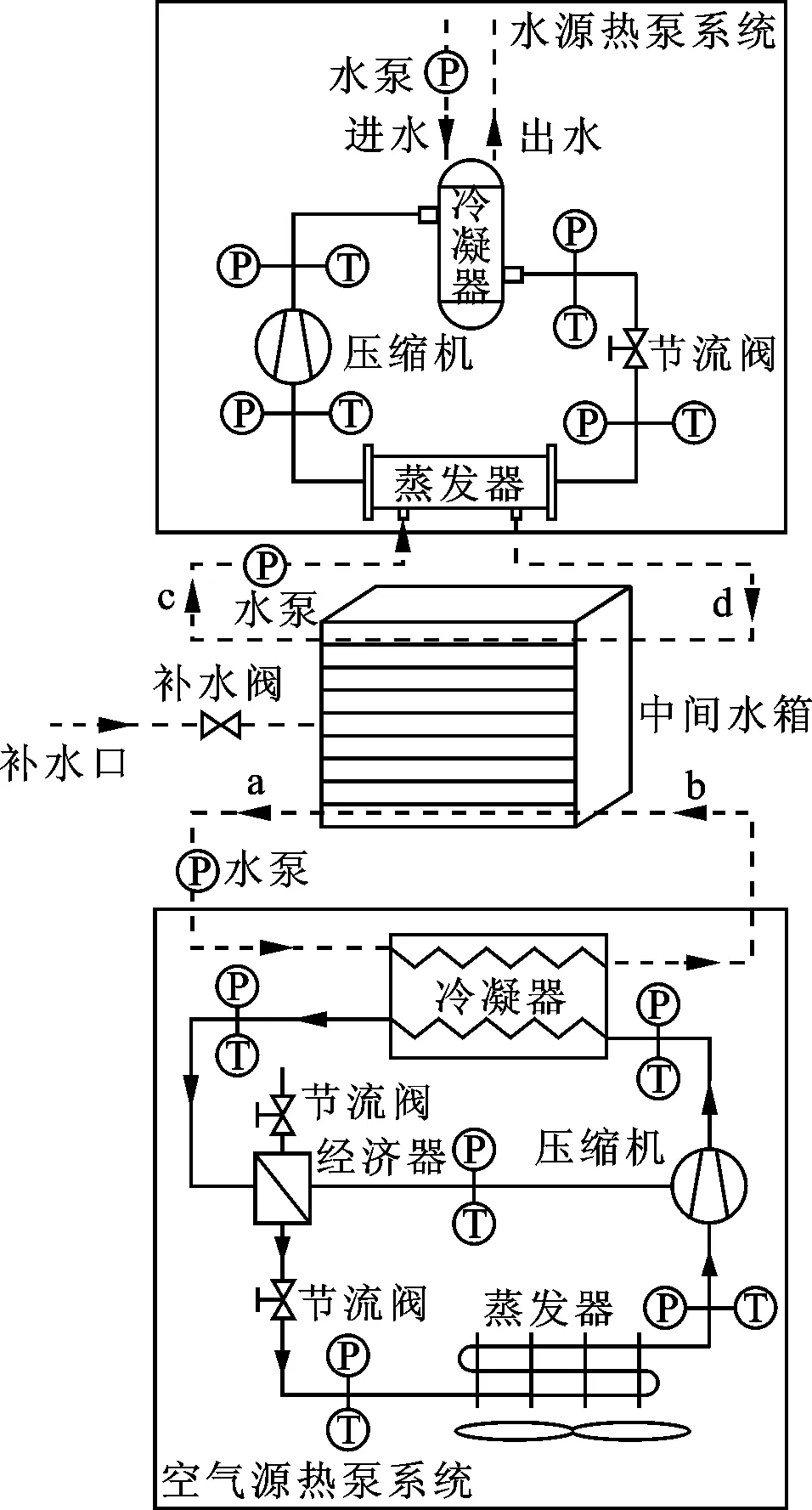

双级耦合热泵系统主要由空气源热泵(低温级)、水源热泵(高温级)和中间水箱(提供中温水)3部分组成。空气源热泵从空气中吸收热量,作为低温级热源来加热中间水箱中的水,使水温控制在15~35 ℃;中间水箱中的水经水泵进入水源热泵的蒸发器中,水源热泵系统以此为热源,其制冷剂在蒸发器中吸热,经压缩机压缩后进入冷凝器中,将末端回水加热到更高的温度。R410A/R134a双级耦合热泵系统典型压焓图如图1所示。

(a)高温级R134a循环压焓图

(b)低温级R410A循环压焓图图1 R410A/R134a双级耦合热泵系统典型压焓图

2 最优中间水温分析

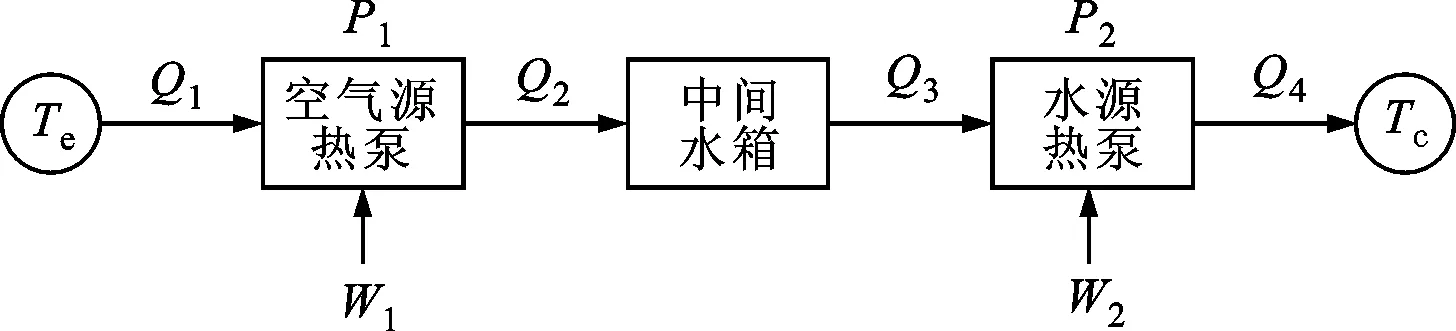

双级耦合热泵系统通过中间水箱耦合而成,水箱的存在优化了空气源和水源热泵的工作环境,而且作为水源热泵热源,将空气源热泵产生的热量传递给水源热泵。在系统各部件几何参数确定的条件下,当环境温度和水源热泵冷凝器进出水温度一定时,双级耦合热泵系统性能受中间水箱中水温的影响。双级耦合热泵系统的循环流程如图2所示。

由逆卡诺循环可知,对于理想循环,系统循环热效率只取决于高温热源和低温热源温度。在理想工况下,双级耦合热泵系统的性能系数可表示为

(1)

式中:Te为耦合系统低温级蒸发温度;Tc为高温级冷凝温度。

但是,由于实际循环为不可逆过程,空气源热泵与水源热泵的性能系数为关于中间水温的函数,系统性能受中间水温影响,即

P1=f(Te,Ti)

(2)

P2=f(Tc,Ti)

(3)

式中:P1为空气源热泵性能系数;P2为水源热泵性能系数;Ti为中间水温。

图2 双级耦合热泵循环流程图

为了研究中间水温变化对双级耦合热泵系统性能的影响,假定空气源热泵蒸发温度为-35 ℃,水源热泵冷凝温度为75 ℃,当中间水温为15~35 ℃时,研究两个相对独立系统性能参数的变化趋势。本文采用经济器补气热泵作为低温级空气源热泵循环。

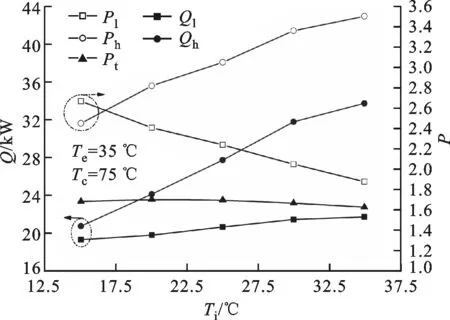

压缩机性能参数随中间水温的变化规律如图3所示。由图3可知,随中间水温不断升高,高低温级压缩机压缩比ε呈相反的变化趋势,水源热泵压缩机的压缩比由6.8减小至3.6,空气源热泵压缩机的压缩比则由7.5升高至12.4,而空气源热泵和水源热泵的耗功量W均逐渐增大。水源热泵功耗增大主要是由于系统内制冷剂质量流量增大,而空气源热泵功耗增大的原因是:中间水温升高导致压缩机压比增大,等熵效率降低;补气路制冷剂流量增大,压缩机内准二级压缩过程功耗增加。

图3 压缩机性能参数随中间水温的变化

稳态工况下高、低温级系统制热量Qh、Ql和总性能系数P随中间水温的变化规律如图4所示。随中间水温升高,高温级水源热泵蒸发温度升高,制冷剂流量增大,系统制热量增大。对于低温级热泵,水温升高使得空气源热泵的冷凝温度升高,压缩机压比增大,制热量逐渐衰减。由于采用经济器补气系统,最优中间补气压力也逐渐升高,补气路制冷剂流量增大,二者共同作用,使得空气源热泵的制热量变化较为平缓。考虑到随中间水温升高,高低温级系统系数呈现相反的变化趋势,当两个系统性能系数接近相等时,系统总性能系数应为最大值。在系统最大性能系数对应的中间水温下,高低温级的压缩机压缩比接近1.3∶1,这说明为使耦合系统达到最佳P值,高温级的P应该比低温级的略大。

图4 制热量、P随中间水温的变化

3 实验研究

R410A/R134a双级耦合热泵系统流程图及主要的压力、温度测点示意图如图5所示。

图5 R410A/R134a实验系统示意图

3.1 测试装置

实验系统采用T型热电偶和PT-100热电阻测温,量程分别为-50~150 ℃、-30~150 ℃,测量精度为±0.5 ℃、±0.2 ℃;压力测量采用压力传感器,量程分别为0~6 MPa和0~16 MPa,精度均为±0.2%;水侧质量流量采用电磁流量计,量程为0~6 m3/h,精度为±0.5%。

3.2 实验装置

本实验在余热回收高温热泵系统实验中心进行,实验中心由环境室、空气控制调节系统、水路控制调节系统、电气控制系统以及数据采集系统5部分组成。环境室通过空气控制调节系统对环境温湿度进行控制,水路控制调节系统采用水量热技法,通过变频水泵的转速调节水路热水流量。电控系统和数采系统控制机组的运行和数据的采集。机组主要部件的详细参数如下:高低温级系统均采用涡旋压缩机,压缩机排气量分别32.9、24.87 m3·h-1;系统高温级采用壳管式换热器,单根换热管长为2 m,管径Φ为19 mm×1.5 mm,管程/壳程为2/1,换热管总数为54,低温级为板式换热器,板换片数为40,单片长×宽为519 mm×191 mm;高温级采用干式蒸发器,单根换热管长为2 m,管径Φ为10 mm×1.0 mm,管程/壳程为4/1,换热管总数为348;低温级为翅片管式换热器,单根换热管长为1.6 m,管径Φ为10 mm×0.7 mm,换热器为2排,每排为40根管。

4 系统测试与分析

4.1 测试工况

通过控制外部参数环境温度和水路供水温度的变化,分别对双级耦合系统在不同蒸发和冷凝温度下的系统性能进行测试,具体测试工况为:保持高温级R134a冷凝温度不变,低温级蒸发温度分别为-30、-25、-20、-15、-10 ℃;保持低温级R410A蒸发温度不变,高温级冷凝温度分别为50、55、60、65、70、75 ℃。

4.2 系统参数和不确定度分析

制热量、系统总耗功量和性能系数为

Q=mwCpΔTw

(4)

W=Wc,R410A+Wc,R134a+Wf+Wp

(5)

(6)

式中:mw为水侧的质量流量;Cp为水的比定压热容;ΔTw为水侧的进出水温差;Wc,R410A为低温级压缩机功耗;Wc,R134a为高温级压缩机功耗;Wf为风机耗功量;Wp为水路侧水泵耗功量。

实验的不确定度分析是指对耦合系统P的分析,具体采用参考文献[11-12]中的方法,不确定度的计算公式为

(7)

式中:R为独立变量x的函数;wxi为每个独立变量的不确定度。由式(7)计算得到P的实验不确定度约为3%。

4.3 实验结果

在不同低温级R410A蒸发温度下,中间水温变化对耦合系统性能的影响如图6所示。由图6可知:在不同的蒸发温度下,当未达到最优中间水温时,系统P随中间水温的增加而增加;当中间水温超过最优值时,P开始下降,即耦合系统P总会在某一个中间水温下达到最大值。

图6 不同蒸发温度下中间水温对P的影响

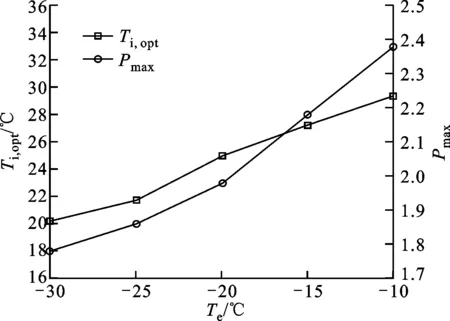

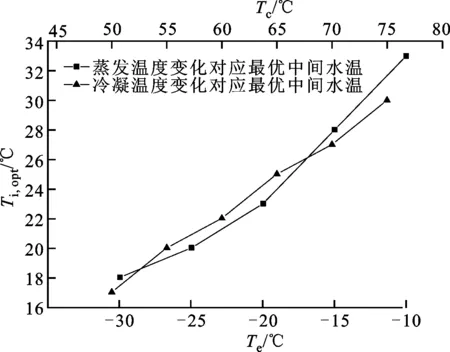

环境温度改变与低温级R410A蒸发温度的变化有直接关系,在实验过程中,当系统运行环境温度升高时,低温级蒸发温度不断增加,此时低温级压缩机压比不断减小,系统P整体呈现上升趋势,即系统性能不断提升,同时每条变化曲线的峰值右移。这说明当蒸发温度增加时,耦合系统的最大性能系数Pmax和对应的最优中间水温同时增加,蒸发温度对最优中间水温Ti,opt、Pmax的影响如图7所示。由图7可知,双级耦合热泵系统P的最大值与最优中间水温关于蒸发温度是一种近似线性的变化关系。

图7 蒸发温度对最优中间水温、Pmax的影响

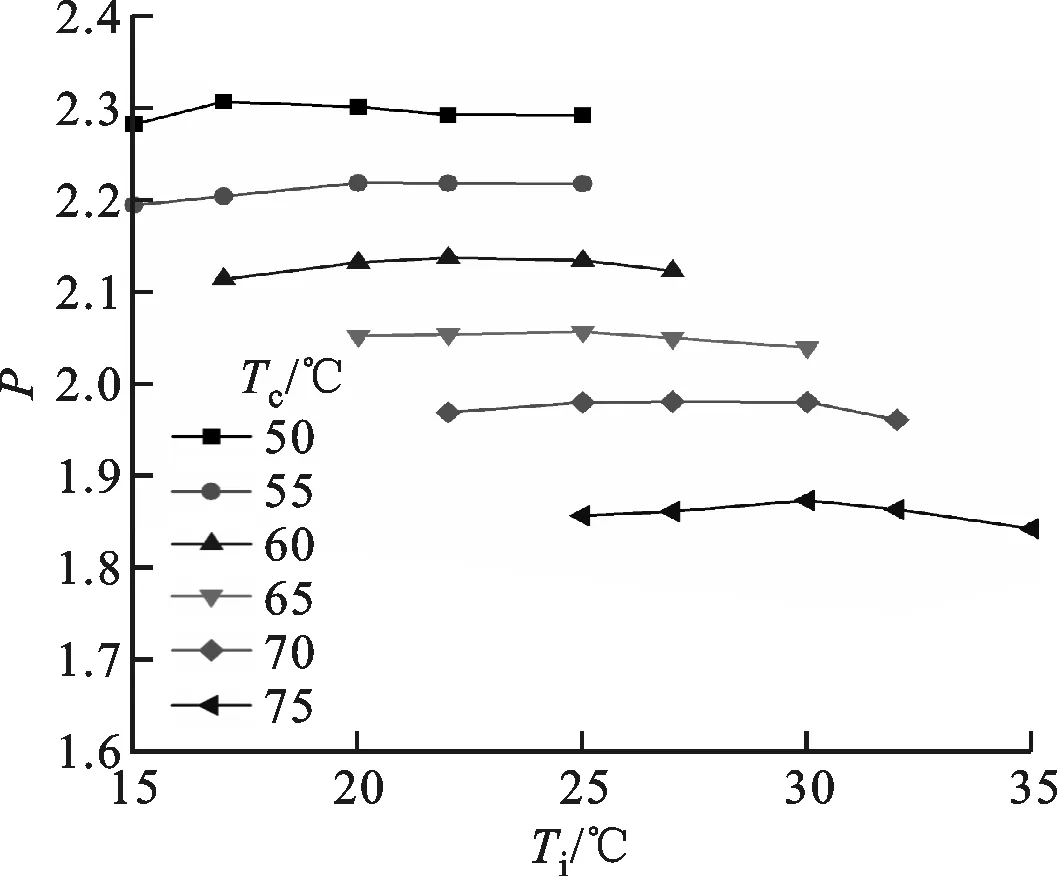

不同冷凝温度下,中间水温变化对P的影响如图8所示。对于每条变化曲线,总存在一个最优中间水温使耦合系统P在高温级R134a冷凝温度不变时达到最大值。这说明对于在一定工况下稳定运行的双级耦合热泵系统,最优中间水温和高温级冷凝温度有关。

图8 不同冷凝温度下中间水温对P的影响

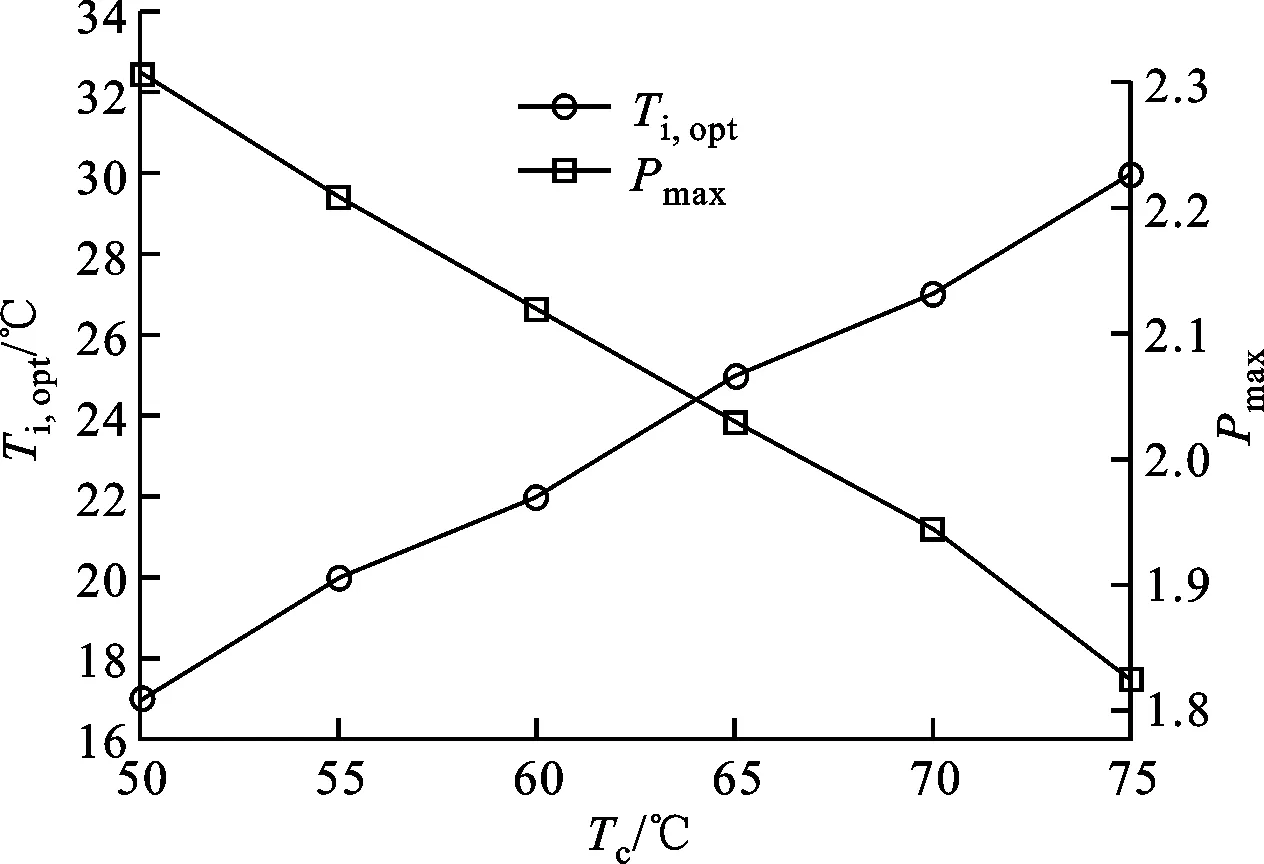

当高温级R134a冷凝温度上升时,系统P下降。这是因为R134a冷凝温度与热水供水温度有关,实验过程中不断增加高温级冷凝器侧供水温度,会导致耦合系统高温级压缩比增加,系统P持续下降。当高温级冷凝温度升高时,不同P变化曲线的峰值所对应的最优中间水温也会升高,随高温级R134a冷凝温度的升高,系统最优中间水温与最大P呈现相反的变化趋势,但其与冷凝温度是一种线性的变化关系,结果如图9所示。

图9 冷凝温度对最优中间水温、Pmax的影响

为分析低温级蒸发温度和高温级冷凝温度变化对最优中间水温的影响,将图7、9进行对比整合,结果如图10所示。由图10可知:在实验过程中低温级R410A蒸发温度从-30 ℃增加至-10 ℃,系统蒸发温度上升20 ℃,最优中间水温增加了约15 ℃,变化率达到75%;当高温级冷凝温度从50 ℃增加至75 ℃时,最优中间水温变化13 ℃,其变化率仅为52%,这说明低温级R410A蒸发温度的变化对耦合系统最优中间水温的影响更大。

图10 最优中间水温的变化对比图

4.4 最优中间水温关联式的确立与分析

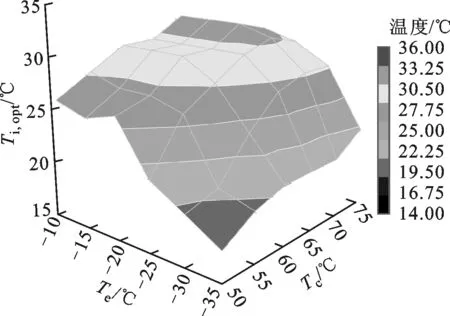

根据双级耦合热泵系统P在不同工况下随中间水温的变化,可知系统最优中间水温与低温级蒸发温度和高温级冷凝温度的变化有直接关系。在系统运行过程中,蒸发温度或冷凝温度的上升均会导致系统最优中间水温的升高。实验过程中,当低温级蒸发温度或高温级冷凝温度变化时,通过调节中间水温可使得系统P达到最大值。双级耦合热泵系统在不同工况下对应的最优中间水温三维分布图如图11所示。

图11 不同工况下最优中间水温三维分布图

前人关于双级耦合系统最优中间温度的研究中,以低温级蒸发和高温级冷凝温度作为自变量,以两者的几何平均值作为最优中间温度,但并未通过实验研究验证其准确性,所以误差相对较大、可信度较低。本文在确定的蒸发温度(-30 ℃≤Te≤-10 ℃)和冷凝温度(50 ℃≤Tc≤75 ℃)的情况下,通过大量的实验数据分析,建立了中间水温关于冷凝、蒸发温度的三维示意图,通过拟合方式,给出了R410A /R134a双级耦合热泵系统最优中间水温的实验函数关联式

(8)

在双级耦合热泵系统实际运行过程中,机组通过传感器实时采集并转化成温度信号,进而在冷暖型温度控制器中求解当前工况下的最优中间水温。机组通过随动PID调节控制器,利用在中间水箱中预设的电加热棒和补水阀对中间水温进行调节,使其达到当前工况下的最优值。

5 结 论

本文在自行设计搭建的R410A/R134a双级耦合热泵系统实验台上,通过改变外部参数环境温度和热水供水温度对最优中间水温进行实验研究,得到的主要结论如下。

(1)针对-30 ℃≤Te≤-10 ℃、50 ℃≤Tc≤75 ℃不同的运行工况,双级耦合热泵系统最优中间水温存在且唯一。

(2)根据实验结果,当低温级蒸发温度上升时,耦合系统最优中间水温和最大P值均会增大;当高温级冷凝温度上升时,系统最大P值下降而最优中间水温升高。

(3)通过实验数据分析,确定低温级蒸发温度对系统最优中间水温的影响更大。当蒸发温度上升20 ℃时,最优中间水温增加15 ℃,其变化率达到75%,明显高于冷凝温度上升导致的最优中间水温变化率52%。

(4)通过大量实验数据,拟合得到低温级蒸发温度-30 ℃≤Te≤-10 ℃、高温级冷凝温度50 ℃≤Tc≤75 ℃工况下,最优中间水温关于低温级蒸发温度和高温级冷凝温度的实验关联式,对系统的实际运行具有一定的指导作用。