低渗透疏水性煤层综掘工作面综合防尘技术研究

王利京

(中国中煤能源集团有限公司,北京市朝阳区,100120)

矿井防尘一直是煤炭行业灾害防治工作的重点。在过去的防尘措施研究中,专家们提出许多减尘、降尘、除尘的常规措施,但是针对王家岭矿低渗透、疏水性煤层综掘工作面这种情况的综合防尘技术研究的相对少一些。本文针对王家岭煤矿2#煤层赋存特征、理化性质以及综掘工作面粉尘扩散规律,采用现场试验、理论分析、数值模拟相结合的方法,对低渗透、疏水性煤层快速综掘工作面综合防尘进行了科学研究,得出一种适用于该煤层快速综掘工作面风流流场及产尘特性的高效综合除尘装置,实现了全方位、多层次综合防尘,提高了除尘效果。

1 王家岭矿2煤层开采条件

王家岭矿开采的2#煤层属于稳定厚煤层,平均厚度6.84 m,顶底板为泥岩、粉砂岩,2#煤层孔隙率2.7%,渗透性极差,煤体吸水率为0.22%~0.34%,添加湿润剂后,吸水率增加不明显。煤原始水分含量为0.12%~0.85%,煤体非常干燥易碎,煤层坚固性系数为0.4。采用反向渗透法测试表明,煤尘属绝对憎水性煤尘,U20≈0。2#煤层的产尘能力为0.03295 g/J,掘进时呼吸性粉尘比例21.4%~23.5%,巷道沉积煤尘呼吸性粉尘所占比例38.5%~40.6%。2#煤层在施工的时候均采用综合机械化掘进机全断面施工,选用了EBZ-220型悬臂式掘进机,沿巷道底板掘进。巷道为矩形断面,宽5.6 m,高3.4 m,支护方式为锚网索加钢筋联合支护。

2 王家岭矿2煤层防尘现状

王家岭矿前期分别开展了分段煤层注水、高压喷雾、泡沫除尘以及长压短抽通风除尘技术研究,其中煤层注水是降低煤层开采和巷道掘进过程中产尘量的最有效措施,但是该技术存在着注水压力低、封孔深度较浅、注水时间较短、不能湿润整个巷道断面的不足,尤其是针对王家岭2#煤层这种低孔隙、难湿润煤层,效果极其有限。

高压喷雾具有雾化效果好、速度高、射程远、水量较小、覆盖面积大、降尘效率高、引射风量大等优点,在煤矿防尘中得到广泛应用。但是高压喷雾在掘进头与粉尘充分混合,把粉尘捕捉后,含尘水雾没有足够的沉降时间,大量细微雾粒在掘进头积聚,影响司机操作视线;同时司机位于风流回流区,处于粉尘及水雾扩散运移并迅速沉降区域,受水雾扩散运移影响较为严重,导致司机的作业环境较差。

泡沫除尘是利用压气和水将生成的泡沫喷射到掘进机截割滚筒和煤壁上,通过将煤体覆盖来降低作业时的产尘量,但是此技术应用成本较高,在工程上较少使用。

长压短抽通风除尘措施由于没有有效的控尘措施,造成掘进头风流无序扩散,粉尘弥漫至作业空间,同时吸尘罩安装位置极不合理,系统工作时在掘进机机头及机尾形成循环风,影响视线,收尘效果差,司机处的总粉尘及呼吸性粉尘浓度高达1224 mg/m3和312 mg/m3

3 综合防尘技术研究

3.1 技术原理

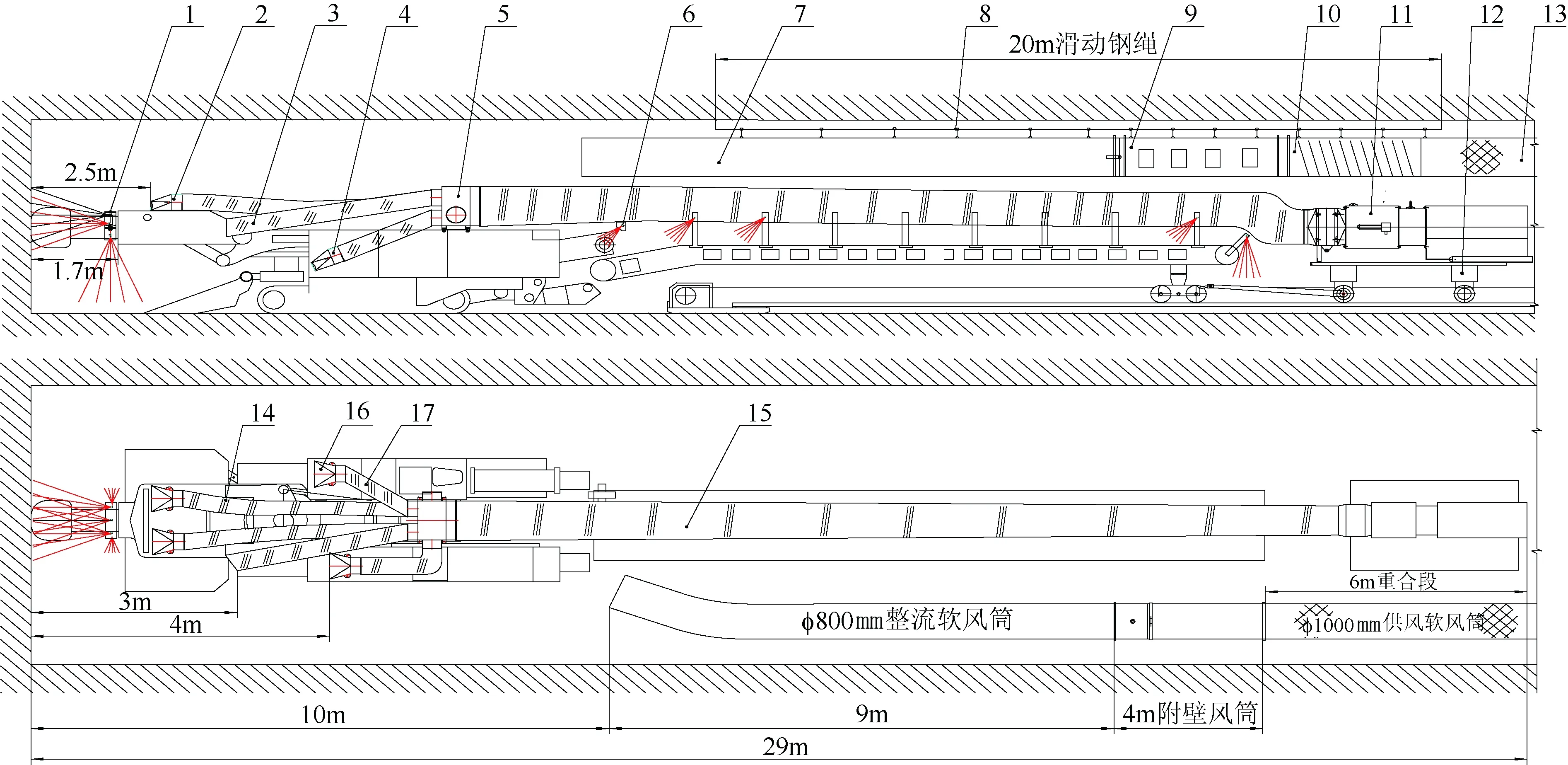

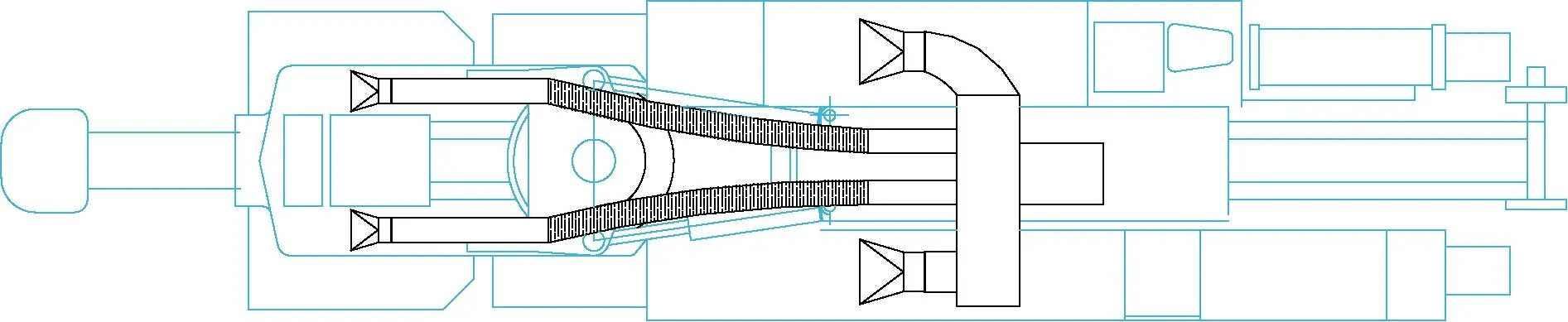

针对王家岭矿2#煤层低渗透疏水性等特点,采用综掘机环形静压大流量喷雾抑尘技术,快速湿润煤体,有效抑制割煤和垮落产尘。采用分段调风控尘技术,保证轴、径向出风相匹配,形成向前推进的最佳控尘风流,将含尘气流控制在工作面前部2 m范围内。采用具有适应工作面产尘特点的分布式收尘净化系统,多点多层次快速吸尘,实现除尘器高效抽尘净化。转载点采用多层次喷雾控降尘装置有效压降、湿润煤尘,防止运煤时二次扬尘。在工作面形成具有高效降尘的前、中、后分布立体式联合控降尘技术措施,如图1所示。

3.2 掘进机高效喷雾抑尘技术研究

3.2.1 装置的设计及喷嘴的选型

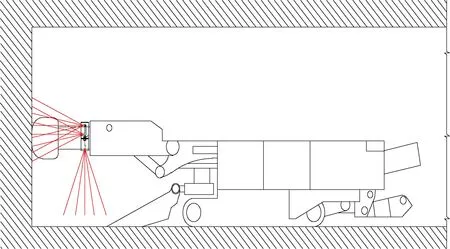

综掘面喷雾装置安装布置示意图如图2所示。在摇臂根部机面上布置环形喷雾装置,在喷雾装置下部左右两端各安装若干垂直向下的喷嘴,通过竖向喷雾在摇臂下侧形成雾幕墙,阻止垮落冲击产尘向外扩散的同时进行喷雾降尘,在炮头两侧布置喷嘴侧向喷雾朝向巷道两帮,形成水雾墙,阻止粉尘向后扩散。

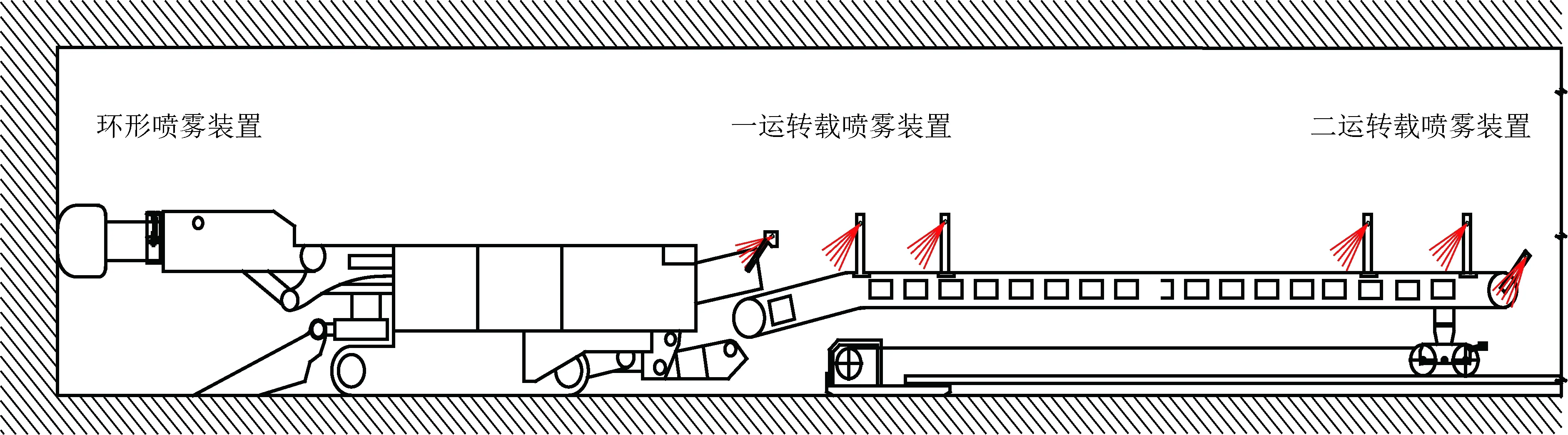

3.2.2 转载点多层次喷雾降尘技术

低压大流量喷雾装置安装示意图如图3所示。其中,第一组转载喷雾装置布置于转载点前方,在转载前湿润煤体,减少转载时产尘量;第二组转载喷雾装置布置于转载点上方,压制转载点进行喷雾降尘,阻止煤体在转载时产尘的同时对产生的粉尘就地降尘;第三组转载喷雾装置位于转载后1 m,喷雾朝向转载点,阻止转载产生粉尘被风流及胶带运输产生的惯性带出,把粉尘压制在转载点局部空间的同时进行喷雾降尘;经过三组喷雾,增加煤体水分,减少后方运转载点及胶带运输过程的产尘。

1-综掘机外喷雾装置;2-正吸罩;3-ø400 mm骨架风筒吸尘口;4-侧吸罩; 5-风流分配装置;6-转载点喷雾装置;7-ø800 mm整流风筒;8-悬挂用钢绳;9-控尘风筒及调风阀门;10-配套骨架风筒;11-除尘器;12-除尘器承载小车;13-ø1000mm供风软风筒;14-ø300 mm吸尘罩连接风筒;15-ø700 mm除尘器连接用骨架风筒;16-掘进机右侧吸尘罩;17-ø400 mm连接用骨架风筒图1 试验系统示意图

图2 综掘面喷雾装置安装布置示意图

3.3 高效控风除尘技术及装备研究

3.3.1 控风控尘技术与装备研究

控风除尘系统利用骨架风筒制作,通过侧面开口实现分风,简易轻便。此外,为了适应工作面快速掘进的需求,借鉴单轨吊的思路设计了一种轻质吊滑轨,与整流风筒、调风阀门、附壁风筒、伸缩骨架风筒及风筒储存器等部件共同形成了一套掘进工作面控尘装置,定期前移,操作便捷。

3.3.2 高效收尘净化系统与装备研究

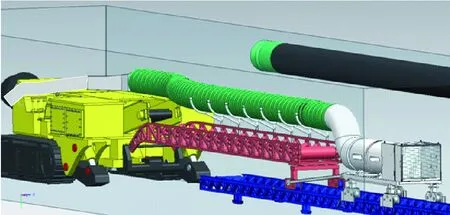

除尘器机尾跟随式布置示意图如图4所示。除尘器通过专用平板小车置于转载机机尾跑道上并与转载机机尾通过刚性装置连接成一体,通过刚性风筒或可伸缩软风筒将除尘器和集尘装置连接起来而构成抽尘系统。

图3 低压大流量喷雾装置安装示意图

为提高长压短抽通风除尘系统对粉尘的收集效率,依据集尘装置应尽量靠近尘源点的原则,在分析原有吸尘罩效果的基础上,结合掘进头风流流场(粉尘扩散主要通道)和掘进机的结构尺寸设计了一种特殊的分体式吸尘罩,布置方式如图5所示。

图4 除尘器机尾跟随式布置示意图

图5 吸尘罩布置方式示意图

4 现场应用

4.1 试验参数

(1)高效喷雾降尘装置喷雾参数:喷雾压力≥2.0 MPa;喷雾总流量为265 L/min,其中掘进机环形喷雾降尘装置流量为148 L/min,一运、二运流量为58.5 L/min×2。

(2)长压短抽通风高效控除尘系统技术参数:整流风筒出口距掘进头距离为8~10 m;有效控尘风筒长度为4 m;控尘风筒距掘进头距离为18~21 m;轴径向出风比:径向出风420 m3/min,轴向出风70 m3/min;除尘器抽吸风量为415 m3/min:其中,机面罩右一吸风量80 m3/min,左一吸风量95 m3/min;侧吸罩右二吸风量110 m3/min,左二吸风量130 m3/min。

4.2 效果考察

按照技术参数建立综合防尘系统后,2014年4-5月,对综合防尘系统的效果及使用可靠性进行跟踪考察,防尘系统现场使用效果如图6和图7所示。

综合防尘系统在最佳参数条件下正常使用时,各点粉尘浓度大幅降低,各点总体降尘效率均在98%以上;司机视线清晰,割煤时可清楚看见截割滚筒,喷雾对司机位产生不利影响;在工作面前部30 m范围内能见度高,视线清晰;综合防尘系统未对现场生产造成不利影响,未增加工人工作量,使用和维护方便,可靠性高,工人愿意使用。同时,此综合技术在经济和高效方面更具优势。

图6 系统现场布置图

图7 喷雾效果图