碎软低透突出煤层定向长钻孔整体水力压裂高效增透技术

张 俭

(中煤科工集团西安研究院有限公司,陕西省西安市,710077)

我国在多期构造运动的作用下,成煤盆地复合叠加作用明显,煤层受构造挤压和剪切变形严重。煤层微观孔隙发育、整体碎软、吸附性强,煤层渗透率较美国平均低3个数量级,透气性系数多为0.01 m2/(MPa2·d),导致煤层多为碎软、低透、高瓦斯突出煤层,原始瓦斯抽采困难,煤层开采危险性大。随着煤层开采深度的不断增加,我国许多矿区已经进入深部开采阶段,煤层碎软、低透、高瓦斯特征更为突出,煤层坚固性系数多为0.1 ~0.5,透气性系数0.01~0.001 m2/(MPa2·d),瓦斯含量10 m3/t以上,给矿区安全高效生产带来了极大的困扰。近年来国内学者提出了CO2相变致裂、高压水射流、水力冲孔、深孔预裂爆破等多项煤层增透措施,在某些特定区域取得了较好的效果,但在高地应力和煤层整体碎软的作用下,煤层透气性会在短时间内迅速衰减,甚至衰减值低于原始条件水平。因此亟需研发针对碎软、低透、突出煤层的增透效果强、维持周期长、高效的增透技术。

水力压裂是将高压流体注入目标煤层,促使煤储层形成新的裂缝体系或者重启、沟通煤层自生裂隙系统,形成新的、大规模连通的瓦斯抽采导流通道,实现煤层增透的目的。近年来,许多学者针对水力压裂增透机理、施工工艺等方面开展了大量研究。周西华等开展了水力压裂技术增透工程试验,验证了水力压裂技术对低透气性煤层增透的有效性;林柏泉等通过监测煤层水力压裂过程各个参数变化,建立了煤层埋深、瓦斯压力和煤层破裂压力耦合模型;雷毅等针对碎软煤层水力压裂增透机理进行了分析和探讨;孙东生等开展了高瓦斯低透气性煤层井下水力压裂技术的试验研究,总结压裂施工工艺和参数设计方法;苏现波等通过建立地质强度指标体系,提出了不同煤体结构条件下水力压裂参数优化模型。以上理论和技术应用的研究和分析促进了我国煤层水力压裂技术的发展,但现有煤矿井下压裂增透技术主要集中在穿层钻孔中,钻孔见煤段少、压裂作用段短,压裂有效影响范围小;钻孔整体封孔效果差,易出现孔口漏水;封孔有效长度低,增加高压水滤失,导致注入压力低,严重影响压裂增透效果。针对以上问题,结合阳泉矿区碎软低渗突出的15#煤层实际情况,笔者以千米定向长钻孔为基础,结合自主研发的井下压裂专用快速封孔装备,研究定向长钻孔水力压裂高效增透技术,以期为碎软低透突出煤层瓦斯治理工作提供技术借鉴。

1 研究区地质条件

研究区位于沁水煤田的东北边缘,区内褶曲构造发育,有20余条落差 5 m的断层。试验矿井绝对瓦斯涌出量为206.37 m3/min,已发生多次煤与瓦斯突出。水力压裂增透目标煤层为主采的15#煤层,15#煤层埋深508.55~ 517.50 m,煤层厚2.79~7.40 m,平均5.12 m。

受矿井褶皱构造的影响,煤层煤体结构可分为三层:上部发育有0.15~0.50 m的糜棱煤,揉皱及滑面极发育,煤体松软,手捻呈粉状,煤层坚固性系数较低,为0.1 ~0.3;中部煤层以碎裂煤为主,厚2.70 ~3.9 m,煤心呈小块状和碎粒状,煤层坚固性系数为0.5~0.7;底部煤层以碎粒煤为主,局部为糜棱结构,手易捻搓成毫米级碎粒,煤层坚固性系数为0.3 ~0.5。煤层直接顶以砂质泥岩为主,厚3~5 m左右;老顶发育为泥灰岩、细砂岩和石灰岩,平均厚度3.82 m;直接底板发育为泥岩,局部为砂质泥岩或粉砂岩,平均厚度为2.59 m。通过现场采样实测数据分析可知,15#煤层瓦斯含量为10~12 m3/t,平均瓦斯含量11.2 m3/t,瓦斯压力0.25~2.20 MPa,属于典型的碎软低透突出煤层,常规瓦斯钻孔成孔长度最长仅为60 m。

2 定向长钻孔整体压裂增透机理

煤矿井下定向长钻孔整体压裂是以百米至千米级的定向钻孔为依托,借助高压压裂装备和工艺,将高压清水以大于煤层滤失的流量注入煤体中,促使作用于煤体的水压力逐渐升高,当压力大于煤层破裂压力后,致使煤层产生裂缝。其具体作用过程为依据油气填砂堵缝压裂原理,碎软煤层压裂过程中高压水促使不同粒径煤粉优先进入煤基质较大的弱面(煤层自生基质孔裂隙或构造裂隙),煤体颗粒封堵弱面,弱面压力不断升高,达到煤层破裂压力而起裂,促使原有弱面形成新的、更大空间的裂隙网系统,封堵作用减弱甚至消除。煤层颗粒再次在高压水作用下向四周次级弱面运移、堆积及封堵,压力增高,形成二次起裂和裂缝系统,如此周期循环,直至内部裂隙弱面发生扩展、延伸以及相互之间贯通形成三维瓦斯运移导流系统。

3 长钻孔整体压裂工程试验

3.1 长钻孔定向钻探施工

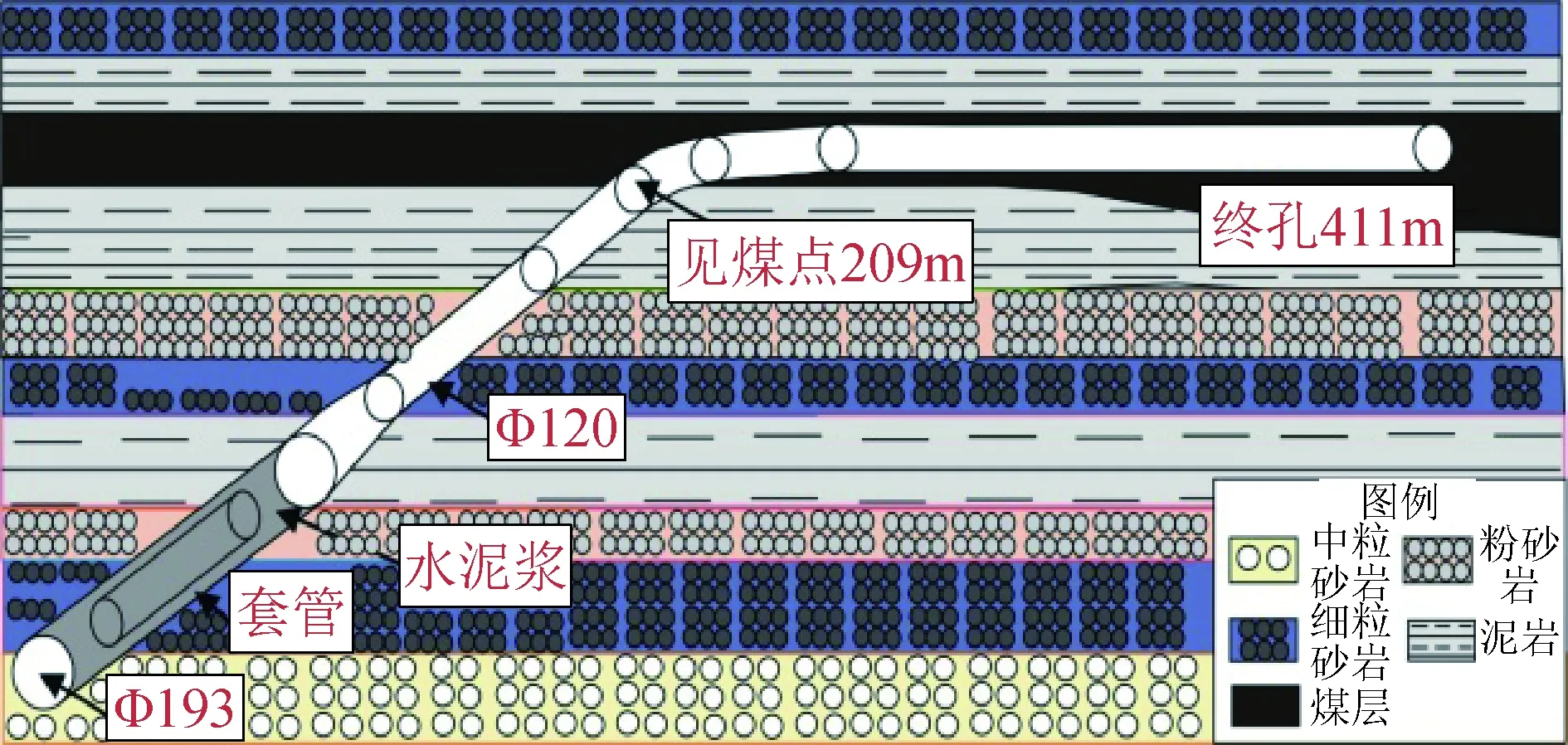

利用西安煤科院自主研发的ZDY12000LD型定向钻机在工作面进风底板预抽巷施工定向长钻孔,开孔位置距离煤层底板25 m,开孔倾角12°,方位角351°。钻孔一开采用ø120 mmPDC钻头结合扶正器及通缆钻杆进行开孔,钻进至209 m见煤后,经过“ø120 mm-153 mm -193 mm-215 mm”三次扩孔改造后,下入ø146 mm套管,使用封孔水泥注浆、固孔,候凝72 h,进行封孔试验,满足固孔、封孔要求后,进行二开定向钻进;二开采用“ø120 mmPDC钻头+ø89 mm螺杆马+接手+ø89 mm下无磁+接手+ø89 mm探管+ø89 mm上无磁+ø89 mm通缆钻杆+ø89 mm通缆水便”的定向钻具组合方式进行钻进施工,二开钻孔长度411 m,煤层段长202 m。钻探施工采用定向滑移钻进技术,结合随钻测量系统的实时钻进参数监测,实现压裂钻孔的精准控制;利用实时传输的钻进参数数据,结合压裂区域岩性地层剖面,透明化管理钻孔轨迹地层位置,为优选封孔装备安装位置提供可靠地质信息支撑。在“低压慢速、边进边退、精控参数、充分释放瓦斯”的原则下,结合无固相泥浆材料做冲洗液和高黏度护壁剂,顺利完成钻孔施工,终孔直径ø120 mm,钻孔长411 m,其中煤孔段202 m。压裂钻孔孔身结构及轨迹剖面示意图如图1所示。

图1 压裂钻孔孔身结构及轨迹剖面示意图

3.2 长钻孔水力压裂

3.2.1 快速封孔工艺技术

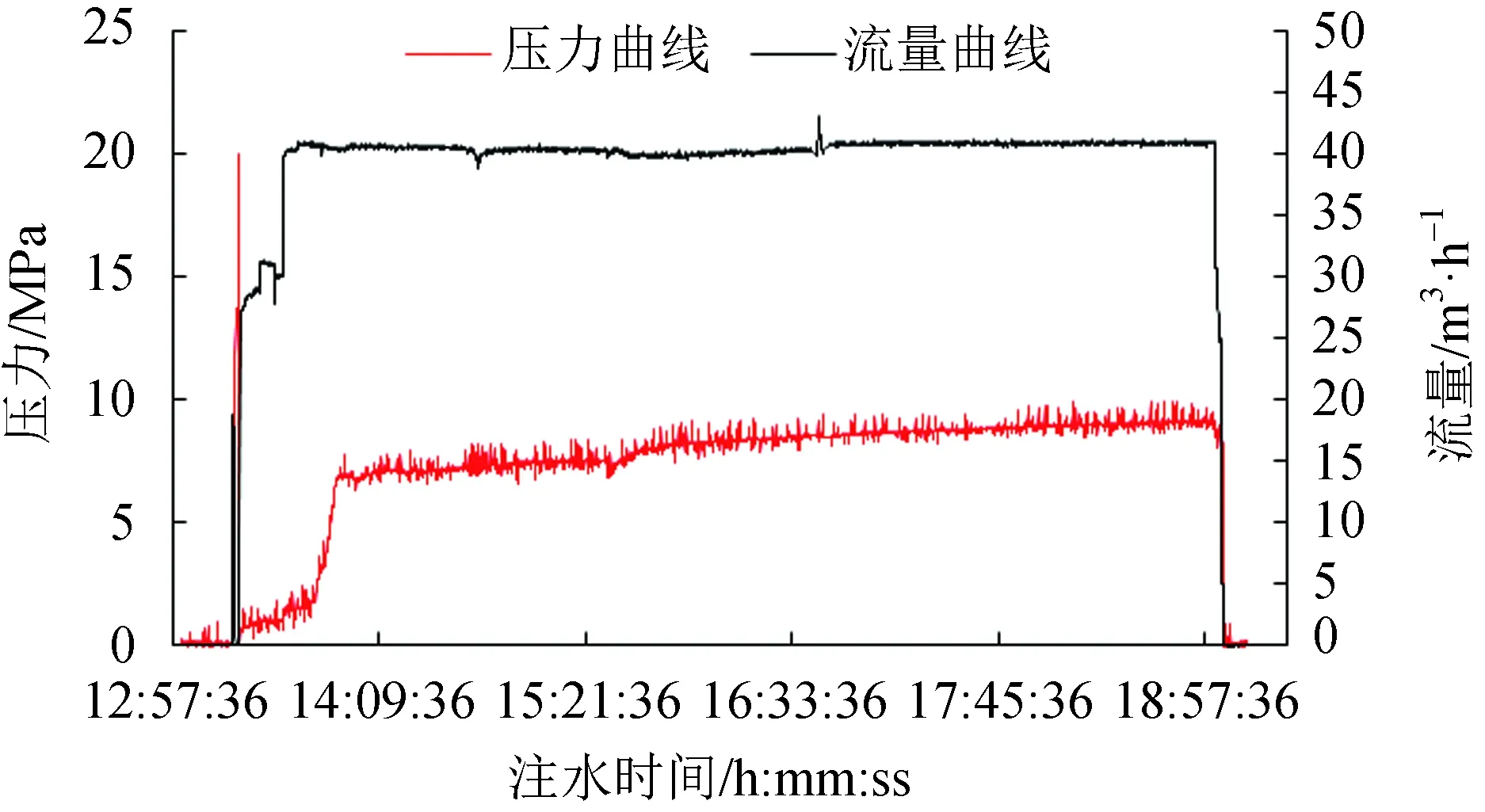

为了解决常规封孔工艺封孔不到位、质量差,导致注水滤失量增大,降低有效泵注压力,影响增透效果的问题,笔者提出了由引鞋、单流阀、压差滑套、封隔器、高压管柱及孔口安全阀门组成的定向长钻孔水力压裂裸眼快速封孔成套设备,其中封隔器直径ø100 mm,膨胀系数1.3~1.5。其工作原理为:利用高压压裂泵组通过油管向封孔工具内注入高压流体,流体从中心管进入胶筒内囊腔,靠液压撑开和膨胀胶筒,促使膨胀胶筒与孔壁紧密接触,完全封堵油套环形空间。封孔器内设置有单流阀,保证封隔器密封状态。当完成压裂施工后,通过孔口钻机上提油管,使密封销钉剪断,中心管与胶筒发生相对位移,封隔器内外压力平衡即可解封。通过井下试验验证可知,封孔器可在15 min完成快速膨胀坐封,孔口完全密封无渗漏,同时可实现封孔器回收、重复利用的功能。封隔器坐封注水过程压力、流量监测情况如图2所示。

图2 封隔器坐封注水过程压力、流量监测图

由图2可知,封隔器在1147 s完成坐封,坐封压力11.92 MPa,压差滑套在1222 s 打开,开启压力20. 00 MP。需要说明的是,封隔器胶筒膨胀封孔为物理接触封孔,在钻探过程中需根据钻孔的进程进行岩性识别,优选的封隔器坐封在坚硬岩层中,本文优选的封隔器坐封在钻孔80 m位置处的砂岩层位中。长钻孔水力压裂快速封孔装备情况如图3所示。

图3 长钻孔水力压裂快速封孔装备图

3.2.2 压裂施工工艺技术

(1)压裂设备系统。压裂设备系统主要由BYW65/400型压裂泵、水箱、高压管汇组成。压裂泵设置空挡、1~5档6个档位,实现了压力、流量的档位可控;远程可控操作台能够实现远距离压裂施工作业,保证施工安全;泵组具有数据智能监控、记录功能,能够实时监测和储存压裂压力、流量、油温、油位等参数,为现场施工安全判识和压裂数据分析提供支撑。水箱容量达3 m3,高压管汇直径ø50 mm,耐压强度70 MPa,满足压裂施工条件。

(2)压裂施工。根据煤层特征,结合钻孔布置方式,采用定向长钻孔的整体压裂方式,为了避免压裂液对煤储层的污染,优选清水作为压裂介质。完成封孔器坐封后,逐级提高泵组档位,提高泵注压力和流量,当压力达到20.0 MPa时,压差滑套打开,高压水流开始作用于煤壁,压裂施工开始。压裂施工进行5 d,累计注水量2865 m3,泵注瞬时流量20.0~57.75 m3/h,平均39.15 m3/h,注入压力为7.6~14.8 MPa,压裂过程中煤壁及孔口均未出现渗水现象。

(3)压裂数据分析。通过压裂过程数据自动监测系统对压裂施工过程中压力和流量等参数进行了实时监测。压裂钻孔压裂过程部分时段压力监测曲线如图 4 所示。由图4可知,压裂过程中出现明显的压降,最大压降2.56 MPa,之后呈现锯齿状变化,之后随着注入时间的增加出现二次循环破裂。

图4 长钻孔水力压裂过程压力曲线变化图(部分)

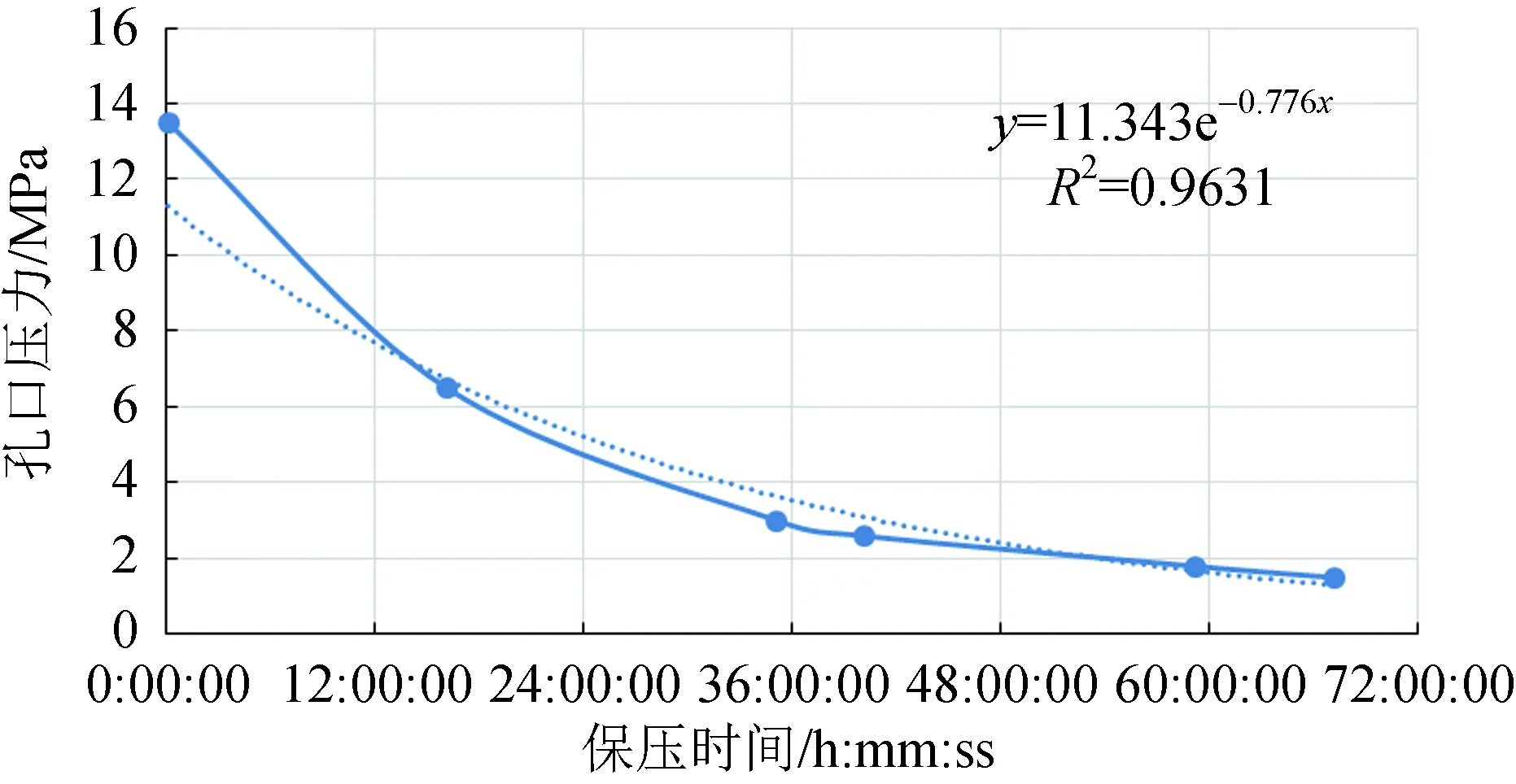

(4)保压排水。压裂施工后,为了避免高压状态排水,易诱导瓦斯突出,且当孔内压力释放快时,碎软煤层孔壁易发生塌孔、堵孔现象,造成闭合压力作用下的裂缝闭合,影响抽采效果,笔者通过关闭孔口安全闸阀装置,促使孔内压力自然降低,同时高压水继续向煤层深部渗透,地层应力重新分布直至达到煤层瓦斯压力的平衡状态。压裂施工完成后,累计保压施工操作67 h,压力整体呈现“快速下降—缓慢降低—平衡不变”的规律变化。钻孔保压压力变化规律如图5所示。由图5可知,当压力达到煤层瓦斯压力,表明应力重新分布达到平衡。保压结束后,通过控制闸阀开启度严格控制排水速率,避免排水过快造成钻孔塌孔现象。累计排水195 min,水量18.5 m3,之后钻孔每天有少量水流出。

图5 钻孔保压压力变化规律

4 压裂效果分析

4.1 煤储层增透效果

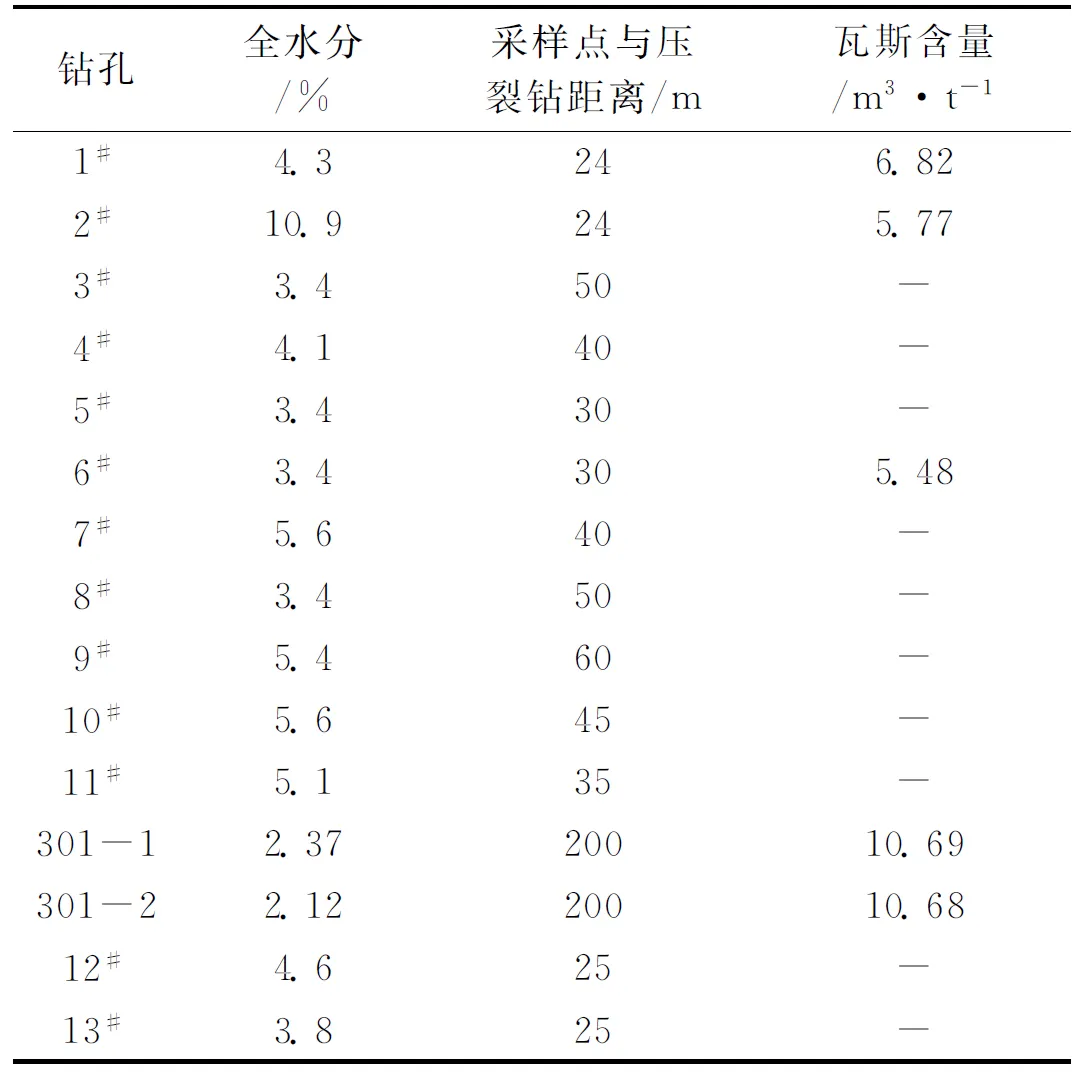

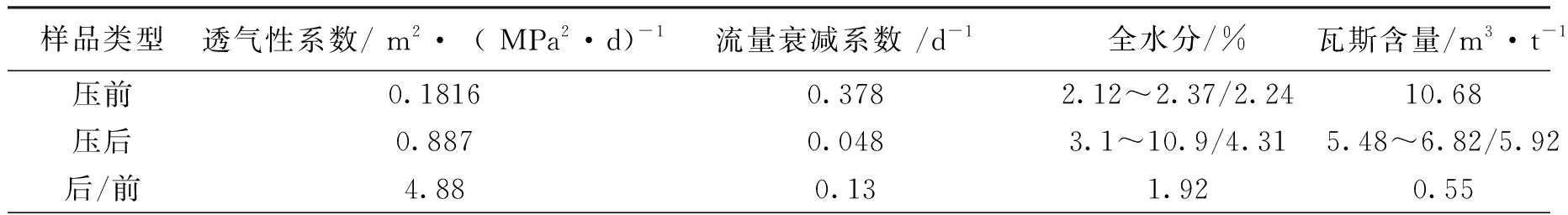

煤储层压裂增透效果主要通过压裂影响范围、煤层渗透性及钻孔瓦斯流量衰减性等方面进行压裂前后参数对比分析。通过设计4个钻场22个煤储层参数测试样品采集孔。效果考察样品参数测试结果见表1。压裂影响范围主要通过采集不同压裂段位置煤层样品增透前后全水分变化进行分析,煤层增透效果主要通过煤层透气性系数和钻孔瓦斯流量衰减系数进行分析,压裂前煤储层参数样品取自距离压裂钻孔200 m以外的未受影响区域。煤储层参数测试结果对比见表2。

表1 效果考察样品参数测试结果

通过距离压裂钻孔不同距离煤层样品储层参数测试结果分析可知:

(1)压裂影响范围外的301-1、302-2样品原始全水分2.12%~2.37%,平均2.24%,瓦斯含量10.68~10.69 m3/t。压裂施工完成,煤层全水分3.1%~10.9%,平均4.31%,抽采一定周期后瓦斯含量降低至5.48~6.82 m3/t,水分提高了1.92倍,瓦斯含量降低至原始含量的0.55倍。

(2)压裂增透前后煤层透气性系数分别为0.1816 m2/(MPa2·d)和0.887 m2/(MPa2·d),增透后煤层透气性系数提高至原来的4.88倍。

(3)压裂前后煤层瓦斯衰减系数分别为0.378 d-1和0.048 d-1,压裂增透后瓦斯抽采衰减降低至压裂前的0.13倍。

表2 煤储层参数测试结果对比

注:第四、五列表示最小值~最大值/平均值

利用压裂前后煤储层全水分测试结果,结合煤层瓦斯含量变化,对压裂影响范围进行考察分析。通过分析可知,本次定向长钻孔整体压裂影响范围随着压裂作用距离的增大,注水滤失量的增加量逐渐降低。整体上压裂孔左右两侧影响半径分别为40 m、60 m,平均压裂影响半径达到50 m。

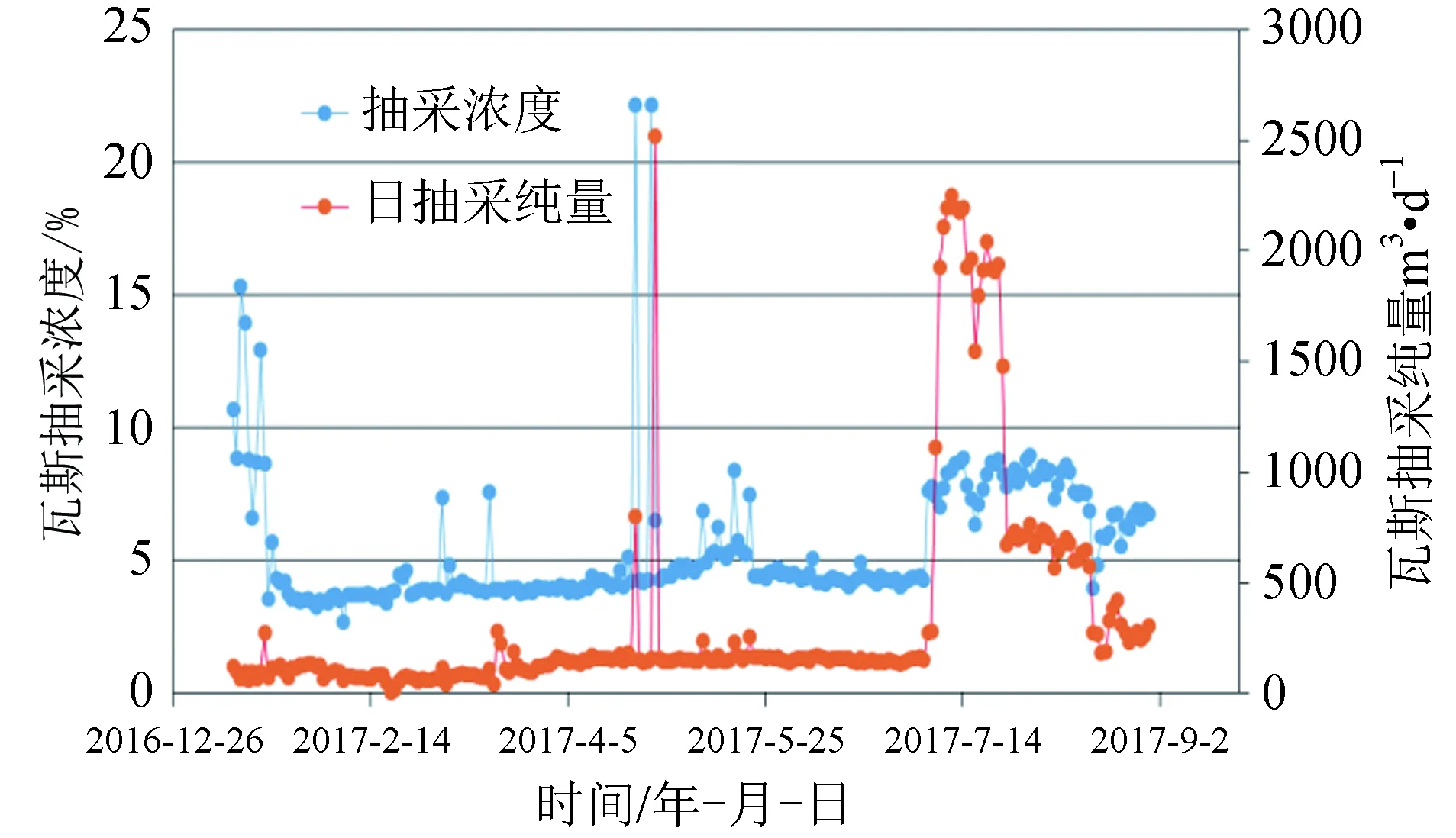

图6 压裂后钻孔瓦斯抽采效果

4.2 钻孔瓦斯抽采效果

压裂保压排水施工完成后,连接瓦斯抽采管路,并安装郑州光力CJZ4Z煤矿井下瓦斯抽采多参数检测仪器对压裂后钻孔抽采流量、浓度和负压等参数进行了监测。压裂后钻孔瓦斯抽采效果如图6所示。由图6可知,单孔瓦斯抽采浓度2.69%~22.18%,平均5.41%,抽采纯量为39.31~2519.12 m3/d,平均342.49 m3/d,累计抽采233 d,抽采量78892.45 m3。邻近区域同煤层普通穿层压裂钻孔平均瓦斯抽采浓度1.95%,抽采瓦斯纯量17.28~330 m3/d,平均75.7 m3/d, 与常规抽采钻孔相比,压裂后抽采浓度提高至2.81倍,日抽采瓦斯纯量提高至4.8倍。

5 结论

(1)煤矿井下定向长钻孔整体水力压裂强化增透技术是以千米定向长钻孔为基础,结合高压整体水力压裂工艺技术,一次性实现了井下ø120 mm的202 m长的碎软低渗突出煤层整体水力压力技术,单孔注水量达2865 m3,最高压力14.8 MPa,改善了碎软煤层透气性属性,提高了瓦斯抽采效果。

(2)研发了一套适合煤层裸眼钻孔快速坐封的专用封孔工具,实现了15 min内完成坐封,满足碎软低渗突出煤层定向长钻孔整体压裂封孔质量要求。

(3)压裂增透后煤层透气性系数提高了 4.88倍,钻孔瓦斯抽采流量衰减系数降低至压裂前的0.13倍,抽采233 d后压裂影响范围内煤层瓦斯含量降低至压裂前的0.55倍,实现了快速有效的抽采达标。

(4)通过压裂前后全水分含量测试对比,并绘制全水分等值线图可知,压裂影响范围整体呈椭球形,压裂最大影响半径60 m,平均50 m,克服了常规穿层钻孔见煤段少、压裂作用段短,压裂有效影响范围小的问题。