基于PLA丝材的FDM试件综合性能的研究

于彦东 孟陈力

摘 要:采用熔融沉积快速成型(FDM)制造工藝,使用生物降解塑料聚乳酸(PLA)丝材制备出3D打印的哑铃型试件,重点研究3D打印中的加工参数填充密度、层高度和填充路径三个成型因素对FDM试件的机械性能、成型精度、成型时间以及成型成本产生的影响。通过对实验数据的相关性处理与误差分析,得出了在不同需求下的各参数匹配值,为优化FDM成型工艺和提高成型件精度等方面提供有效参考依据。

关键词:

FDM;填充密度;层高度;填充路径

DOI:10.15938/j.jhust.2018.03.011

中图分类号: TP311.5

文献标志码: A

文章编号: 1007-2683(2018)03-0060-06

How the Filling Patterns Influence the Comprehensive

Performance on FDM Specimens Based on PLA Filament

YU Yan-dong, MENG Chen-li

(School of Material Science and Engineering,Harbin University of Science and Technology,Harbin 150040,China)

Abstract:Based on FDM rapid prototyping manufacturing,the plastic tensile specimen was formed by using the biodegradable polymers-poly anhydrides(PLA) filament.A comprehensive consideration that how the processing parameters of filling density,layer height and filling path affect the mechanical properties (tensile strength, elastic modulus,etc.), forming precision, forming time and cost on the sample was made.By processing and analyzing the experimental data,it is concluded that the parameters was setting in the different needs of the matching value, which provide effective reference for the optimization of FDM process and improve the precision.

Keywords:FDM;infill%;layer height;infill pattern

0 引 言

熔融沉积快速成型(fused deposition modeling,FDM)是快速成型技术中应用最为广泛的一种成型工艺技术。FDM成形技术之所以能得到快速发展,主要是因为该技术成本低廉,软件开源,易于推广[1]。但基于该技术在成型过程中会产生各种误差,导致模型精度下降。因此,研究影响试件精度的因素尤为重要,其中影响精度的主要因素可归纳为硬件设备、加工材料、分层处理系统、环境温度以及工艺参数这五大类[2]。文中针对加工参数中的填充密度、层高度和填充路径这三个成型参数对试件抗拉强度、断裂伸长率、弹性模量和屈服应力的影响进行试验和详细分析,通过对实验结果的综合比较,得出不同需求下的最佳工艺参数匹配值,对改善成型件质量,节省打印成本具有一定的指导意义。

1 实验部分

熔融沉积成型是用生物降解塑料聚乳酸 (PLA) 等热熔材料通过挤出机被送进可移动加热喷头,在喷头内被加热熔化,喷头根据计算机系统的控制,沿着零件截面轮廓和填充轨迹运动,同时将半熔融状态的材料按软件分层数据控制的路径挤出并沉积在可移动平台上凝固成形,与周围的材料粘结,层层堆积成形[3]。本文中使用的打印材料为PLA丝材;试样打印设备是:Makerbot Replicator 2X;并使用电子天平计量试样重量;电子万能试验机进行拉伸试验。

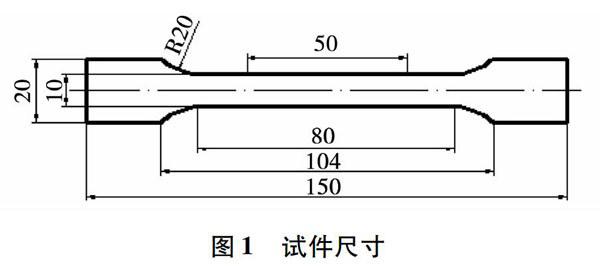

试件是依据 GB/T 1040.2-2006《塑料拉伸性能的测定》设计[4],样件形状为哑铃型,其尺寸和形状如图1所示。

拉伸试验是标准试验样件在静态轴向拉伸力不断作用下,以特定的拉伸速度拉至样件断裂,并在拉伸过程中连续记录力与样件的伸长量,从而求出其强度判据和塑性判据的力学性能试验[5]。利用拉伸试验得到的数据可以对材料的抗拉强度、屈服强度、断裂伸长率和弹性模量做出评价。本研究中利用WDW-10型微机控制电子万能试验机对不同因素下得到的试验样件分别做拉伸试验,试验的拉伸速度为2mm/min;抗拉强度σb是由试验测得的平均最大拉力Fb除以试件的横截面积经计算得出。

1)填充密度对试件的影响试验。

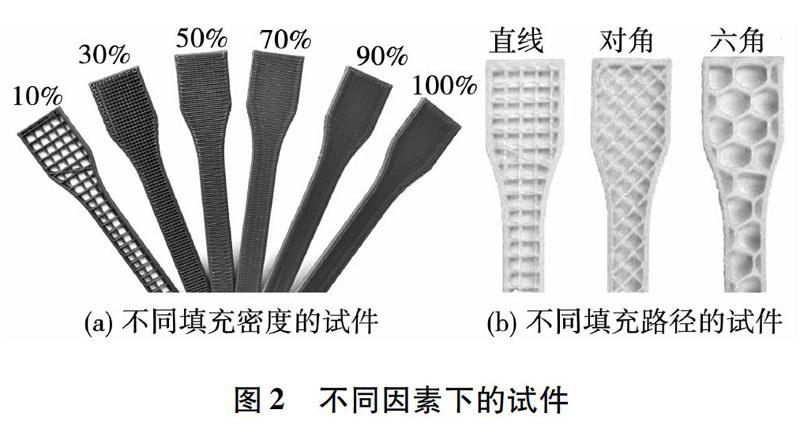

在60mm/s的填充速度、210℃的成型温度、直线填充路径等相同条件下,以10%、30%、50%、70%、90%、100%的填充密度分别打印试件,为确保试验的准确性,每种填充率下均制备3个试件,共18组,并分别做出标记,成型模型如图2(a)所示。

2)层高度对试件的影响试验。

在60mm/s的填充速度、210℃的成型温度、直线填充路径等相同条件下,以0.1mm、0.15mm、0.2mm、0.25mm、0.3mm的层高度分别打印三组试件,共15组。

3)填充路径对试件的影响试验。

在60mm/s的填充速度、210℃的成型温度等相同条件下,以直线、对角和六角的填充路径分别打印三组样件,共9组样件。不同填充路径成型的试件如图2(b)所示。

对不同因素下的三组试件的试验结果均取平均值,以确保试验结果的准确性。

2 实验结果与分析

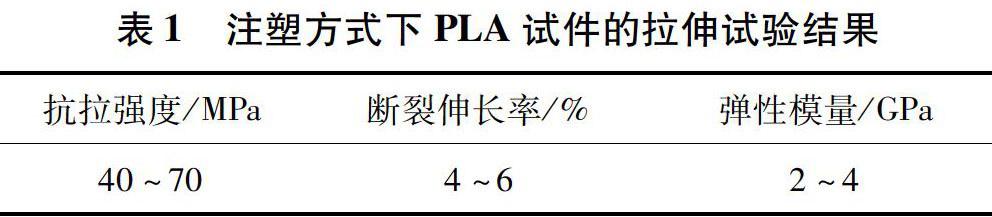

为了增加实验结果的真实性,将试验结果与注塑方式下用PLA材料做的拉伸试验结果(如表1所示)进行对比。

1)不同填充密度下的试验结果与分析

如图3所示为在不同填充密度下,各参数的试验结果。其中抗拉强度的结果与我们的设想是吻合的,试件的抗拉强度(图3(a))从填充密度为10%的10MPa增加到填充密度为100%时的46MPa,这种增长并非单纯呈现正比例形式,填充密度在50%~90%之间的增长速度比填充密度在10%~50%之间时快。虽然填充密度越大,抗拉强度也越强,但是增大填充密度就意味着使用更多的成型材料,即增加了成本,同时,打印时间也会相应延长(图3(e))。从抗拉强度/时间和抗拉强度/重量的比率曲线(图3(f))可以看出,显然,填充密度在30%~50%之間,材料使用量和打印时间上比率都是最低的,这个范围是不理想的。

断裂伸长率的试验结果并不符合试验前的假设。断裂伸长率的数值基本保持在2.8%左右,但是,在填充密度为90%时,断裂伸长率的数值骤减到2.0%。为了排除试验中由于人为因素导致的错误,特别验证了在填充密度分别为80%、90%和100%时样件的断裂伸长率,结果在90%时的断裂伸长率依旧明显低于其他值,因此排除了试验数据不可靠的可能。针对试验结果,做出如下分析:填充密度在80%以下时,由FDM成型机喷头挤出的PLA细丝构成的每层结构在样件轴向上并不会接触或者重叠,存在清晰的间隙,因此在拉伸时,平行细丝在断裂之前均可以伸长相同的长度,此时,填充密度并没有起明显的影响;当填充密度在90%附近时,喷头挤出的细丝与细丝之间会发生接触甚至重叠现象,导致细丝与细丝之间并没有保持一种平行关系,而是存在一定(10%)的孔洞或者间隙,这些孔洞和间隙在拉伸过程中就变成了薄弱区域,从而导致断裂伸长率骤减;当填充密度达到100%时,细丝与细丝之间是完全接触的,几乎不存在填充密度为90%时的小空洞和小间隙,在拉伸过程中,整个样件像是一个整体,所以此时存在较高的断裂伸长率。

屈服强度(图3(c))从填充密度为10%时的8MPa增加到填充密度为90%时的28MPa,在填充密度为100%时又减小到23MPa。事实上,填充密度为90%时的屈服强度高于填充密度为100%时的填充密度的结果是与断裂伸长率的分析是对应的,在宏观层面上,填充密度为90%时的应力主要集中在空洞和间隙附近,带来了较高的屈服强度。图3(d)所示弹性模量与填充密度之间为正线性相关关系。

为了更加清晰的显示不同填充密度下的抗拉强度与断裂伸长率的关系,如图3(g)所示有不同填充密度下的断裂伸长率的与抗拉强度的增长趋势与相应值的区间。填充密度为90%时的断裂伸长率的值最小,抗拉强度随填充密度增大而增大。

2)层高度的试验结果与分析

如图4所示为不同层高度下,各参数的试验结果。

当层高度较小时,会削弱试件的抗拉强度。这是由于层高度较小时,会相应增加层与层之间粘结的数量,这种粘结是使抗拉强度减小的主要原因。如图4(a),当层高度为0.1mm时,抗拉强度只有29MPa,层高度为0.2mm时,抗拉强度增加到35MPa,增长速度为21%。当继续增加层高度时,抗拉强度没有显著变化,保持在36MPa附近。如图4(e)所示,抗拉强度/重量比率曲线比较平缓,从层高为0.1mm的4.7MPa/g变化到层高为0.3mm时的5.6MPa/g。在理论上,这条比率曲线应该是一条水平直线,因为固定的填充密度会对应固定的打印耗材,与打印层高度无关。抗拉强度/时间的曲线变化趋势是与理论相对应的,层高度值较小会延长打印时间。

断裂伸长率(如图4(b))与层高度呈正线性增长关系。弹性模量(如图4(d))保持在2.9GPa附近,这个值在如表1所示中注塑条件下测得的数据范围内。同样,屈服强度也基本保持在19MPa,这个值也是合理的。

如图(g)所示为抗拉强度和断裂伸长率在不同层高度下的变化趋势与相应值。断裂伸长率随层高度变化呈线性增加,从2.1%增加到3.0%。

3)填充路径的试验结果与分析

如图5所示为不同填充路径下的抗拉强度与断裂伸长率的试验结果。显然,直线方式的填充路径在抗拉强度高于对角和六角的填充路径,但存在一个较大的误差。综合断裂伸长率的结果,填充路径为对角时为2.5%。所以对角形式的填充路径较为理想。

综合以上对试验数据的分析得到如表2所示的参数设置,供实际应用中借鉴。即对熔融沉积成型件有单项需求、两项需求、三项需求、四项需求下填充密度与层高度的不同匹配值的选择。

3 结 论

1)采用FDM制造工艺,PLA丝材制备出3D打印的哑铃形试件时,填充密度为90%时出现了最小的断裂伸长率,即并非填充密度越大成型件机械性能越好。

2)层高度的变化不会改变成型件对材料的使用量,另外,较小的层高度会削弱抗拉强度。对角形式的填充路径下,成型件具有最佳的机械性能。

3)当FDM试件对强度、质量、成本和3D打印速度都有要求时,填充密度为70%,层高度为0.2mm是最佳的匹配值。

参 考 文 献:

[1] 杨恩源.基于FDM快速成型工艺的优化[J].北京服装学院学报,2012,32(1):70-72.

[2] 汪绍兴,王克欣.基于PLA丝材的FDM试件机械性能分析及优化[D].大连:大连理工大学,2015,6(6):30-35.

[3] 朱静,伍冯洁,韩晓英,等.浅谈3D打印机的误差分析与3D模型质量优化[D].东莞理工学院学报,2015,22(5):99-103.

[4] 王小斐.3D打印技术在建筑领域的应用[J].工程技术研究,2017(12):68-75.

[5] 李生鹏,刘新华.熔融沉积成型零件精度及机械性能研究[D].江苏,中国矿业大学,2015,4(12):58-63.

[6] 占羿箭.纤维增强3D打印混凝土受剪破坏数值模拟[J].江西科学,2017(6):1-6.

[7] 万海鑫,马思远.基于3D打印技术的包装容器成型研究[J].普洱学院学报,2016,32(6):73-75.

[8] SARAH Couck, JULIEN Cousin-Saint-Remi.3D-printed SAPO-34 Monoliths for Gas Separation[J].Microporous and Mesoporous Materials,2015,12(1):13-15.

[9] Chongwen Duan, Xiangfan Chen.High-speed On-demand 3D Printed Bioresorbable Vascular Scaffolds[J].Materials Today Chemistry, 2018,7(2):21-24.

[10]ZHEN Ding, OLIVER Weeger,MARTIN L. Dunn.4D Rods: 3D Structures Via Programmable 1D Composite Rods[J].Materials & Design, 2018,15(9):13-17.

[11]林园园,郑秀丽,廖国婷,等.3D打印无牙颌个别托盘的初步研究[J].口腔医学,2016,36(12):1065-1069.

[12]劉晓军,迟百宏,刘丰丰,等.ABS/GF大型制品3D打印成型工艺研究[J].中国塑料,2016,30(12):47-51.

[13]李建宏,钟磊,吴丹凯,等.3D打印应用于儿童髋内翻矫形术后接骨板折断[J].临床骨科杂志,2016,19(6):708-710.

[14]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB1040.1-T塑料拉伸性能的测定[S],2006.

[15]郭璐.3D打印技术发展综述[J].工业技术创新,2016,3(6):1288-1292.

[16]顾祎娜,朱方闻.浅析3D打印技术及其在机械专业教学中的应用[J].天津职业院校联合学报,2016,18(12):76-82.

[17]李港,王璠.3D打印成型的尼龙11力学性能变化及先进测试方法[J].塑料工业,2016,44(12):118-123.

[18]邱海飞.3D打印成型工艺及其应用研究[J].中国塑料,2016,30(11):76-83.

[19]单忠德,杨立宁,刘丰,等.金属材料喷射沉积3D打印工艺[J].中南大学学报(自然科学版),2016,47(11):3642-3647.

[20]陈晓雷,晁金金.3D打印分层技术的方向与算法[J].电子技术与软件工程,2016(22):188-191.