塔山矿特厚煤层综放面大变形回采巷道超前支护新技术研究与应用

刘锦荣

(大同煤矿集团有限责任公司,山西 大同 037003)

塔山矿是同煤集团千万吨级矿井,设计生产能力15.0 Mt∕a,回采工作面采用特厚煤层综放生产,由于采掘接替紧张,存在“对采对掘”问题,临空巷道受两次采动压力影响,动压显现强烈,巷道变形大,尤其临空巷道超前80 m范围,采用木垛配合单体液压支柱支护时,存在支护能力整体较弱、木垛支护工序繁锁、单体液压支柱易出现倾斜或弯曲变形支护失效等问题,因而出现顶板下沉、两帮移近、底鼓严重的现象,维护困难,严重影响工作面的安全高效开采。对回采巷道的围岩进行控制,国内的研究成果较多【1-8】,但对具有顶板支撑力强、支护稳定、使用简便和使用成本低的支护装置及技术进行专题研究的还较少,已成为解决千万吨特厚煤层综放面回采巷道超前支护区域围岩稳定的关键。本文通过对机械式恒阻单体支柱支护技术的开发,确定了更为可靠、稳妥和经济的动压巷道超前支护方式。

1 塔山矿8110工作面现场生产地质条件

8110工作面开采石炭系3~5#层,位于塔山矿一盘区中部,东邻8109工作面,南与1070回风巷为界,西为8111工作面未开拓,北至口泉铁路保护煤柱。上覆二叠系山4#层,层间距23 m~35 m;对应上覆为侏罗系14#层采空区,层间距290 m~320 m,侏罗系14#层盖山厚度为19 m~108 m,如图1所示。

图1 8110工作面回采巷道布置

8110工作面煤厚7.1 m~19.3 m∕14.7 m,半亮型煤,碎块状、块状、条带状结构,水平层理,煤层中含夹矸7~13层,夹矸厚度0.1 m~4.1 m∕1.67 m,夹矸岩性为灰黑色炭质泥岩、灰褐色高岭岩;直接顶主要为泥岩、炭质泥岩、高岭质泥岩和铝质泥岩,厚度为4.2 m~25.4 m∕12.3 m;基本顶为粗砂岩、含砾粗砂岩和砾岩,厚度为1.8 m~13.3 m∕7.08 m;直接底主要为砂质泥岩、细砂岩、粉砂岩,厚度为3.1 m~9.0 m∕5.7 m。

5110巷主要功能是回风、行人及运送设备和材料,长度1 972 m,矩形断面5.4 m×3.7 m,锚杆+锚索+金属网支护,采用混凝土铺底。

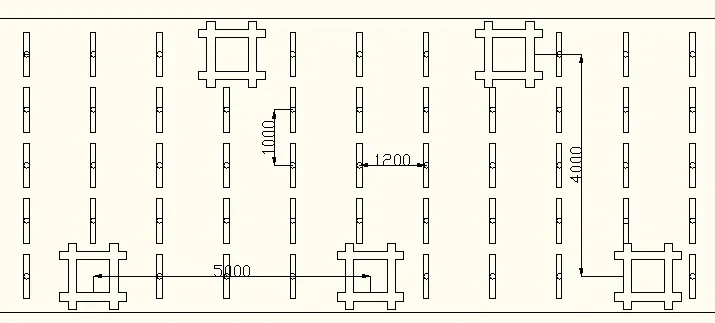

以往临空巷超前支护采用单体支柱与木垛相结合的方式,工作面超前80 m范围内,一般采用四排或五排支柱加1排木垛的支护方式。单体柱配合0.8 m长的π型金属顶梁进行支护,梁与巷道走向垂直,排距0.8 m,柱距1.2 m;木垛与单体间的排距为0.8 m,如图2所示。工作面超前80 m以外范围,现场根据实际情况,在顶板下沉严重区段补支木垛。

图2 工作面超前80 m范围内单体与木垛支护布置示意图

2 机械式恒阻单体支柱的设计开发

2.1 机械式恒阻单体支柱结构组成和支护原理

针对千万吨特厚煤层综放回采巷道跨度大、动压强度大、围岩变形大的典型特征,研究了机械式恒阻单体支柱新型矿山支护装置,该装置具有支撑力强、性能稳定、安全性好、使用简便、成本低和适用面广等明显优点,其结构组成和技术原理如下。

机械式恒阻单体支柱如图3所示。该支柱由7部分构件组成,包括:①柱筒、②柱杆、③轴承珠架、④底座、⑤顶帽、⑥帽销和⑦筒盖。其工作原理如下:柱杆插入柱筒中,通过轴承珠架固定,由于轴承珠的作用,在未受轴向压力的情况下柱杆可向上拔升,但不能回缩;当支柱的轴向压力达到其额定工作阻力时,轴承珠架中的钢珠挤压柱筒和柱杆,使其金属晶体发生塑性流动,柱杆恒阻下缩。

图3 机械式恒阻单体支柱结构

机械式恒阻单体支柱的作用原理是柱杆和柱筒之间由钢珠卡住,当顶板对支柱的压力达到其额定工作阻力时,钢珠压扎柱体接触面,使柱体接触面的金属晶体发生塑性延展,即金属晶体重新排列并产生一定的变形,而其变形量能使柱杆在柱筒中发生滑动时,形成支柱恒阻回缩。由于金属材料在塑性阶段其强度是恒定的,所以支柱受力后不会发生支护强度降低或失效现象。

机械式恒阻单体支柱是利用柱杆和柱筒之间轴承珠架中的钢珠对杆体接触面进行压轧使之接触面发生变形来提供工作阻力,其工作阻力大小取决于轴承珠架和钢管本身的材料性能,不受安装、环境等其他外界因素的影响,并能充分利用柱筒和柱杆自身的机械强度。

因此,机械式恒阻单体支柱具有如下特征:

(1)支撑力强。一般设计的产品工作阻力是柱筒或柱杆机械强度的80%,因而支撑能力取决于选用钢管的几何尺寸和材质。如需要,额定工作阻力可选配到几百吨以上。

(2)支护稳定。该支柱由升柱器加载至设定的安装初撑力后,随着被支护空间的相对移近,柱体轴力会越来越大,直至达到额定工作阻力后柱杆恒阻回缩,这是支柱的材料性能所决定的,不受其他外界因素影响,因而安全可靠。

(3)使用简便。单支支柱的重量仅为相关液压支柱的一半左右,由两人即可搬运和安装,比磨擦式金属支柱、液压单体支柱以及木垛等都要简便和快捷。

(4)使用成本低。机械式恒阻单体支柱单支支撑能力一般是液压单体支柱的3倍以上,是木垛的5倍以上,而价格分别仅为他们的80%和10%左右,适用面更广。

2.2 机械式恒阻单体支柱结构优化与性能研究

2.2.1 工作阻力的影响因素

1)提供支柱工作阻力的摩擦介质材料的选择

机械式支柱的杆体(活柱)在下缩过程中,主要依靠杆体与外部缸体之间的摩擦介质材料来提供工作阻力。因此,在试验初期曾尝试使用强度低的介质材料以减少对支柱表面的破坏,以达到支柱能重复利用的效果。在试验过程中,试验了A3钢片和低硬度(160 HB~200 HB)的钢珠两种材料,根据试验结果,使用A3钢片最大工作阻力仅为1.5 t,使用低硬度钢珠最大工作阻力也只有9 t。因此,使用强度低的材料作为摩擦介质虽可以减少对支柱表面的破坏,但是支柱的工作阻力都偏低,远远不能满足矿上实际支护需要。

为了有效提高机械式支柱的工作阻力,摩擦介质材料改为高硬度(62 HRC~64 HRC)的高碳铬钢珠。通过试验发现,由于使用高硬度钢珠,钢珠下滑过程中对缸体内壁产生切削,同时缸体产生径向变形,从而大大提高了支柱的工作阻力。在单体支柱钢材材质为普通Q690钢材时,工作阻力就可以达到30 t以上。

2)支柱结构参数及钢材材质强度的选取

为了进一步提高支柱的工作阻力,将支柱的缸体、缸体的壁厚及钢材材质强度进一步提高,将钢材材质由Q690钢变为27SiMn钢,两种支柱的结构参数及材质参数见表1。

表1 两种支柱的结构参数及材质参数

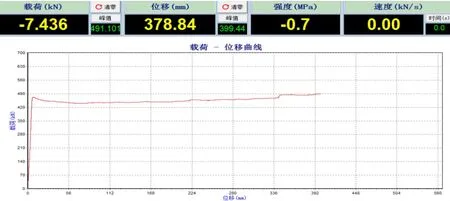

支柱材质强度及壁厚提高后,采用相同的高碳铬钢珠,通过试验发现,支柱的恒定工作阻力可由原来的30 t提高到45 t以上,见图4。

图4 支柱材质强度及壁厚提高后的载荷位移曲线

3)支柱顶底座结构对工作阻力的影响

支柱的顶底座初期均设计为平盘状结构,如图5(a)所示。通过试验发现,一般当支柱工作阻力大于50 t以上时,支柱杆体会由于偏心导致弯曲,不能继续下缩,如图5(b)所示。

图5 支柱顶底座为平盘结构时加载试验前后支柱变形

为了避免在较高的工作阻力下,支柱由于偏心而导致杆体弯曲变形,分别设计了具有自动纠正偏心功能的高强度支柱顶底座,如图6所示。底座与柱筒接触面设计为碗状球面,可使柱筒围绕四周旋转而自动调整轴向受力;顶帽通过帽销与柱杆相连,以防坠落,同时顶帽与柱杆接触面也设计为碗状球面,可自动调整轴向受力。使用具有纠正偏心功能的支柱顶底座以后,支柱工作阻力达到50 t以上时,杆体不会产生弯曲变形,杆体能一直下缩到最大压缩行程。

2.2.2 3m高支护高度下支柱工作阻力测试试验

一般来讲,支柱支护高度越高,越容易因偏心而产生弯曲变形,为此对支护高度达到3 m的支柱进行了室内试验,高支柱压缩试验载荷-位移曲线如图7所示。通过试验发现,经过结构优化的机械式高恒阻可缩性单体支柱在总支护高度为3 m的情况下,支柱恒定工作阻力可达45 t以上。

图7 3 m高支柱压缩试验载荷-位移曲线

3 机械式恒阻单体支柱超前支护技术应用

3.1 现场支护方案与施工工艺

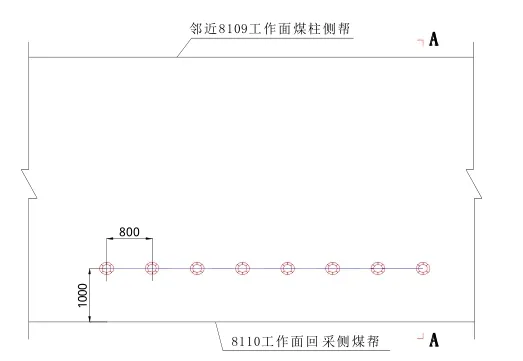

现场应用选在8110工作面的5110临空巷,支护方案为采用型号为DJH4000∕450机械式恒阻单体支柱代替木垛进行超前支护,在超前支护区域内靠近8110工作面采煤侧帮布置一排机械式恒阻单体支柱,间距为800 mm,与8110工作面采煤侧帮的水平距离为1000 mm,见图8所示,相邻的机械式恒阻单体支柱采用防倒拉杆连接。

图8 5110巷道机械式恒阻单体支柱支护方案

施工工艺:①将机械式单体支柱的杆体和缸体平放,先将5 mm钢珠支架套至距杆体标记(60 cm)上方约5 cm处,然后再将4 mm钢珠支架套至杆体标记处。将杆体插入缸体内直至杆体不能继续下移;②将支柱慢慢竖起,竖起过程中不可拉拔杆体和缸体;③将π型顶梁与支柱顶座用防坠装置连接好,单体与顶板接实前放置道木,然后利用升柱器将杆体升起与顶板接实。然后将4 mm钢珠支架放置于合适位置,用楔形环将其压紧并且使钢珠支架处于同一水平面上。然后移动5 mm钢珠支架至合适位置,同样将其压紧并且使之处于同一水平面上;④两根单根支柱安装好后,将支柱间用防倒装置固定好。

3.2 现场应用效果

8110工作面回采期间的现场实测表明,采用机械式恒阻单体支柱超前支护后,5110回风巷顶板和两帮最大移近量分别为663 mm和428 mm,较采用木垛与液压单体支柱超前支护方式时的最大值1 578 mm和2 538 mm,减小了72.22%和73.87%,且深部和浅部最大离层值分别仅为83 mm和56 mm,取得了良好的支护效果,保障了特厚煤层综放的安全高效开采。现场应用效果见图9。

图9 机械式恒阻单体支柱现场应用图

4 结论

1)塔山矿临空巷道超前支护采用木垛配合单体液压支柱支护时,存在支护能力整体较弱、木垛支护工序繁锁等问题,巷道超前段维护困难,严重影响工作面的安全高效开采。

2)机械式恒阻单体支柱具有支撑力强、性能稳定、安全性好、使用简便、成本低和适用面广的优点。

3)摩擦介质材料采用高硬度(62-64HRC)的高碳铬钢珠、钢材材质采用27SiMn钢、采用自动纠正偏心功能的高强度支柱顶底座,可保证机械式恒阻单体支柱的恒定工作阻力达45t以上。

4)实践表明,机械式恒阻单体支柱超前支护技术能有效减弱大跨度巷道应力集中分布和大变形,大大增强了巷道围岩的稳定性。