跳仓法施工在超长混凝土结构工程中的应用

袁红胜 中国铁路上海局集团有限公司上海华东铁路建设监理有限公司

当前我国社会经济持续稳定向前发展,人民生活水平不断提高,汽车逐步在家庭中普及,住宅小区停车难的矛盾越来越突出,因此,越来越多的新建住宅小区采取整个地块地下均建设为地下车库来增加停车位,这样就使地下车库的规模越来越大,超长结构的地下车库也就应运而生。超长结构按通常的做法是采用设置后浇带的方法来达到控制裂缝的目的,后浇带的保留时间一般需要在结构完成60天后方可封闭,对工期产生一定的影响,同时由于整个场地被后浇带分割成许多区域,不利于施工现场的整体布置和场内运输,另外后浇带处垃圾也不便于清理,施工缝多,致使地下结构漏水的情况时有发生。在超长地下结构工程中使用跳仓法施工,可以为解决这些问题提供一种有效途径。

1 工程概况

某住宅小区占地面积47 743 m2,总建筑面积约157 540 m2,包含10栋24~33层的高层住宅、整个场地地下一层为车库。地下车库为框架结构,整体采用筏板加承台基础;工程东西宽度为138m,南北长度为267m~294m,基坑面积38952m2,底板标号为C30P6,地下车库底板厚度为500mm。根据地下室结构特点及工期要求,结合施工现场布置及场内运输的需要,本工程采用跳仓法施工。

2 跳仓法施工的优点及基本原理

2.1 跳仓法施工的优点

普通混凝土超长结构施工采用较多的是留置后浇带等的做法,但留置后浇带具有留置时间长影响工期;新老混凝土粘结强度不易保证;后浇带两侧混凝土凿毛带来的施工麻烦;后浇带内垃圾清理困难;施工缝处理不好往往造成地下室漏水;后浇带封闭前两侧结构改变正常受力形式而变成临时悬挑结构,不利于场内施工布置及运输等缺点。而跳仓法施工却具有以下优点:

(1)跳仓法施工是以“缝”代“带”,取消后浇带,即取消后浇带封闭需要的约60天等候期,使结构整体早日达到设计强度,并能及时投入使用,缩短施工时间。同时,由于施工场地早日形成一个整体,有利于施工现场的整体布置和场地内的运输,提供施工效率。

(2)采用跳仓法施工减少施工缝(原来一个后浇带有2条施工缝),可增加建筑结构的整体性。

(3)减少了后浇带清理的时间,同时仓间施工缝清理容易,混凝土结合有保证。利用仓间混凝土的浇筑时间间隔短(7-10天)、施工缝处混凝土强度较低,后浇仓的钢筋尚未绑扎完成之前,垃圾杂物较少,易于边施工边清理,这就有利于仓体间混凝土的结合。

(4)降低了施工成本和安全质量隐患。由于取消后浇带,因此节省了后浇带封闭时的清理、支模、浇筑、养护等所产生的成本,以及后浇带两侧在后浇带封闭前,结构的受力形式变成悬挑结构所产生的支撑成本、安全防护成本等,同时降低了由此带来的安全、质量隐患。

2.2 跳仓法施工定义

在大体积混凝土工程施工中,将超长的混凝土块体分为若干小块体间隔施工,经过短期的应力释放,再将若干小块体连成整体,依靠混凝土抗拉强度抵抗下一段的温度收缩应力的施工方法。

2.3 跳仓法的原理

跳仓法施工是用施工缝来取代后浇带,达到解决超长超宽混凝土结构的施工技术。其原理就是用“抗放兼施,以抗为主,先放后抗”的原则进行施工。这里的总能量通过“抗”来吸收,通过“放”而耗散。所谓“放”,是指混凝土浇筑完毕后,采取措施让其充分收缩,以尽量减少残留在混凝土内部的收缩拉应力,从而减少裂缝产生。所谓“抗”是指采取设计、施工、材料、管理等方面的措施,提高混凝土的抗拉强度和极限拉应变,以减少裂缝的产生。由于混凝土浇筑完成后,早期的温差及收缩大,而后期温差及收缩小,故应先“放”后“抗”。“跳仓法”是将上述的“抗”与“放”的原理结合起来,也就是“抗放兼施”,“先放后抗”,最后“以抗为主”的综合办法。

3 跳仓法施工在地下室结构施工中的实施

3.1 跳仓法施工分仓长度的确定

采用计算平均伸缩缝间距来确定跳仓块的长度,同时由于分仓浇筑间隔时间不小于7天,所以采用浇筑混凝土7天时的相关数据来进行计算。

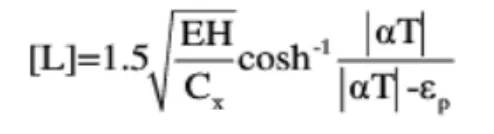

采用极限变形概念研究推导出平均伸缩缝间距的具体公式:

[L]-平均伸缩缝间距

E-混凝土弹性模量

H-底板厚度或板墙厚度

Cx-地基或基础水平阻力系数

α-混凝土线膨胀系数

T-互相约束结构的综合温差降,包括水化热差T1、气温差T2、收缩当量差T3

εP-混凝土的极限变形

(1)混凝土弹性模量E的计算

此处的E为混凝土早期弹性模量,验证t=7d时砼的弹性模量为:

E(7)=E0(1-e-0.09t=3.0×104×(1-e-0.09×7)=1.4×104N/mm2

E0为混凝土龄期为C30混凝土28天的弹性模量,按《建筑施工计算手册》(以下取值均为本手册)取3.0×104

(2)地基或基础水平阻力系数Cx的计算

连续地基底板与楼面板在计算时的内部约束相同,边界条件可以进行代换,只需对Cx进行修正。

Cx=Cx1+Cx2

Cx1--侧向刚度系数,取3.0×10-2N/mm3

Cx2--无桩基,取0

(3)混凝土线膨胀系数α的计算

α 取值为 1.0×10-5/°C

(4)综合温差降T的计算

T=T1+T2+T3

T1--水化热温差,T2--气温差,T3--收缩当量温差

①T1--水化热温差的计算

混凝土的绝热温升Tt=mcQ/Cρ×(1-e-mt)

最终温升值Tmax=mcQ/Cρ

公式中:

mc--每m3混凝土水泥用量(kg/m3);

Q--每千克水泥水化热量(kJ/kg),P.O42.5水泥取375 kJ/kg

C--混凝土的比热容,一般为 0.84~1.05〔kJ/(kg.K)〕,一般取0.96 kJ/(kg.K);

ρ--混凝土的质量密度,取2 400(kg/m3);

m--与水泥品种、浇筑温度等有关的系数,0.3~0.5(d-1);

t--混凝土龄期(d)。

根据结构相关参数所确定的施工配合比可得如下参数:

mc=278 kg/m3

C=0.96 kJ/(kg.K)

ρ=2 400 kg/m3

m=0.4

Tmax=mcQ/Cρ=278×375/0.96×2400=45.25°C

水化热温差(水化热引起的实际温升)T1=ξTmax

ξ为不同浇筑厚度的温降系数,本工程车库底板厚度为500 mm,小于1 000 mm,按《建筑施工计算手册》给出的最小浇筑块厚度1 m的ξ值,按插入法计算7天的ξ为0.25,故T1=0.25×45.25=11.31°C

②T2--气温差,浇筑时采用双泵施工,缩短浇筑时间,气温差按5°C计算。

③T3--收缩当量温差的计算

龄期为t时混凝土的收缩变形值为:

εy(t)=×M1×M2×M3×…×Mn

其中

M1--采用普通水泥,查表取1.0;

M2--水泥细度5000,查表取1.35;

M3--骨料,花岗岩查表取1.0

M4--水胶比为0.49,查表取1.2;

M5--胶浆量为22%,查表取1.1;

M6--养护时间为14d,查表取0.93

M7--环境相对湿度60%,查表取为0.88;

M8--水力半径倒数为0.25,查表取1.02;

M9--机械振捣,查表取1.0;

M10--配筋率0.2%,查表取0.61;

代入上式,εy(t)=2.94×10-4×(1-e-0.01t)

则εy(7)=0.199×10-4

混凝土收缩当量温差

Ty(t)=εy(t)/α

其中α为混凝土的线膨胀系数,α=1×10-5/℃

Ty(7)=1.99℃

T3按7天的收缩当量温差,T3=1.99℃

综合温差T=T1+T2+T3=11.31+5+1.99=18.30℃

(5)混凝土的极限变形εP的计算

钢筋混凝土的极限拉伸值εPa=0.5ft(1+ρ/d)×10-4

其中:ft为混凝土的抗拉设计强度(N/mm2),本工程筏板基础底板采用C30混凝土ft=1.43 N/mm2;

ρ为截面配筋率×100,本工程配筋率为0.2%,ρ=0.2

d为钢筋直径(cm),筏板钢筋d=14 mm;

得 εPa=0.5ft1+ρ/d)×10-4=0.5×1.43(1+0.2/1.4)×10-4=0.81×10-4

考虑混凝土的抗拉徐变变形比抗压徐变变形大1倍,即:εP=2εPa=2×0.81×10-4=1.62×10-4

综上,代入公式:

经计算[L]=65.28 m

由计算得知,跳仓块在65.28 m以内,混凝土就不会产生裂缝。考虑本工程的地下车库柱网布置、主楼与地下车库的相对关系等因素,按照施工缝留置的要求进行分仓,施工缝留置在结构受剪力较小且便于施工的部位(留置在跨度1/3处),因此,本工程按不大于40 m来确定仓块的大小。

3.2 跳仓法施工的技术措施

(1)保证混凝土的质量

首先,优选原材料。选择中低热的水泥品种,由于混凝土内部温度上升主要是由水泥水化热产生,为降低水化热,采用早期水化热低,水 泥 铝 酸 三 钙(C3A)含量低(不大于8%)、细度适合、不含石灰石粉的水泥。经过综合考虑后决定采用P.O42.5普通硅酸盐水泥。细骨料采用级配良好的中砂,细度模数为2.3~2.8,含泥量小于2%,砂率为41%。粗骨料选用级配、外观良好的碎石,5 mm~31.5 mm连续级配,含泥量不得大于1%。

其次,优化配合比。合理确定水胶比、用水量和坍落度,控制砂率和粗骨料用量。采用高效减水剂减少用水量,混凝土坍落度确定为160±30 mm 。

再次,严格按确定的配合比进行混凝土的拌制。材料最大允许偏差严格按规范执行。

(2)降低混凝土入模温度

混凝土原材料的冷却,不仅可以降低混凝土的浇筑温度,而且还可以削减混凝土内部的水化热峰值,减少混凝土内部温度和外部温度的差值,从而减少温度变形和温度应力。

(3)加强混凝土振捣

本工程混凝土施工采用商品混凝土,浇筑前与搅拌站联系确保混凝土及时供应,同时采用两台泵车同时浇筑,以减少浇筑时间和施工冷缝的产生。采用插入式振捣棒振捣施工,振动棒移动间距不大于400 mm,振捣时间宜为30 s,快插慢拔,但还应视混凝土表面不再明显下沉、不再出现气泡、表面泛出灰浆为准,对于墙柱及较厚的梁板应采用分层浇筑,振动棒应插入下层混凝土50 mm左右,以消除二层之间的接缝。振捣过程要全面仔细,禁止因出现漏振而导致蜂窝、麻面等混凝土施工质量问题,对基础底板采用混凝土表面的二次抹压 ,以减少早期塑性收缩。

(4)加强混凝土养护

底板混凝土二次抹面后立即用塑料薄膜覆盖保水养护,待混凝土强度大于1.2 MPa后方可上人进行放线工作,放线时不可将薄膜全部揭除,只可揭开轴线位置进行放线。放线完成后立即对放线位置底板进行洒水养护。24 h后方可将薄膜全部揭除并进行蓄水养护。混凝土养护时间不小于14天。

(5)做好混凝土温度监控

重视混凝土温度监测工作,绘制温度随时间变化曲线图,防止混凝土内外温差过大产生裂缝,并根据温度监测情况及时调整配合比,减少水化热,降低混凝土中心温度。

(6)跳仓接缝处施工缝的处理

在施工缝施工时,在已硬化的混凝土表面上(浇筑完成至少24 h后),用錾子清除水泥薄膜和松动的石子以及软弱的混凝土层,并加以凿毛。施工缝混凝土浇筑前一天用水冲洗干净并充分湿润,并在施工缝处铺一层与混凝土内成分相同的水泥砂浆。

4 结束语

跳仓法施工把超长超大的结构划分成若干小块,用“抗放兼施,以抗为主,先放后抗”的原理,按照“分块施工、跳仓浇筑、整体成型”的原则进行施工,跳仓间隔施工的时间不少于7天,通过采取一定的措施来控制超长结构的施工裂缝的产生。通过本工程的实践取得了良好的效果,不仅缩短了施工工期,以“缝”代“带”还减少了施工缝,也就减少了地下室渗漏的几率,确保了工程的质量,同时跳仓法施工使得施工场地能够早日形成一个整体,有利于施工现场的整体布置,有利于降低施工成本。