二次闪蒸工艺对合成橡胶凝聚工艺节能效果的影响

郭方飞,佀庆法,崔志勇

(山东聚圣科技有限公司,山东 东营 257300)

合成橡胶生产装置的能耗较大,而凝聚工艺作为合成橡胶生产装置的最大工艺单元,其能耗约占整个生产装置蒸汽能耗的50%,因此针对凝聚工艺节能降耗的研究成为合成橡胶生产装置节能技术改造的热点[1]。凝聚工艺节能技术的发展经历了单釜凝聚技术、双釜凝聚技术、三釜凝聚技术、吸收式热泵技术和胶粒水提浓技术。本工作采用化工过程模拟软件Aspen Plus建立数学模型,研究分析二次闪蒸工艺对合成橡胶凝聚工艺节能效果的影响。

1 凝聚工艺节能技术的研究进展

1.1 三釜凝聚技术

1960年,美国Phillips石油公司首次将合成顺丁橡胶的单釜凝聚技术升级为两釜凝聚技术,此后国外的合成橡胶生产企业逐渐趋于使用多釜(以三釜为主)凝聚技术。中国石油化工股份有限公司巴陵分公司(以下简称巴陵石化)是国内首次在顺丁橡胶合成装置上使用三釜凝聚技术的厂家,2008年5月首次开车成功。据报道,在同等条件下,采用三釜凝聚工艺生产1 t合成橡胶的蒸汽消耗量比两釜凝聚工艺减小0.4 t,该技术已在业内得到广泛推广[2]。

1.2 吸收式热泵技术

20世纪90年代,由中国石油化工股份有限公司北京燕山分公司(以下简称燕山石化)与大连理工大学等联合开发的吸收式热泵技术用于凝聚工艺,在国内多家合成橡胶装置中得到应用,并取得了较好的经济效益。热泵机组由蒸发器、吸收器、发生器、冷凝器和热交换器等主要设备和抽气装置、溶剂泵、冷剂泵等辅助部分组成[3]。该技术以合成橡胶生产装置中凝聚工艺所产低温废热为动力,利用LiBr-H2O工质对的吸收与解吸循环,实现废热升温回用。一台5 000 kW的热泵用于年产3万t的凝聚装置,生产1 t合成橡胶可节约蒸汽1.1~1.5 t,节能效益可观[4]。但该技术也存在一些问题,如设备初期投资大、投资回收期长、设备维护费用高等。

1.3 胶粒水提浓技术

赵卓等[5]介绍了一种胶粒水提浓技术,并将该技术用于燕山石化的苯乙烯系热塑性弹性体(SBS)合成凝聚装置。该技术通过在凝聚末釜至后处理之间增加一台提浓器,将高温胶粒水分离出25%~35%的循环热水直接回首釜,减少进入后处理后的热量损失[6]。该技术虽有一定节能效果,但提浓器易堵,限制了其推广应用。

2 模拟流程的建立

2.1 热力学方程的选择

经大量考证,1972年提出的SRK方程对含有一氧化碳(CO)、二氧化碳(CO2)和氮气(N2)的烃类物系在中等压力和不太低的温度下具有较高的预测精度。经比较发现,SRK方程预测气相性质的准确性比PR方程和BWRS方程好。从计算角度看,SRK方程具有形式简单、参数少、速度快的优点,因此试验模拟系统采用SRK方程[7]。

2.2 模型建立

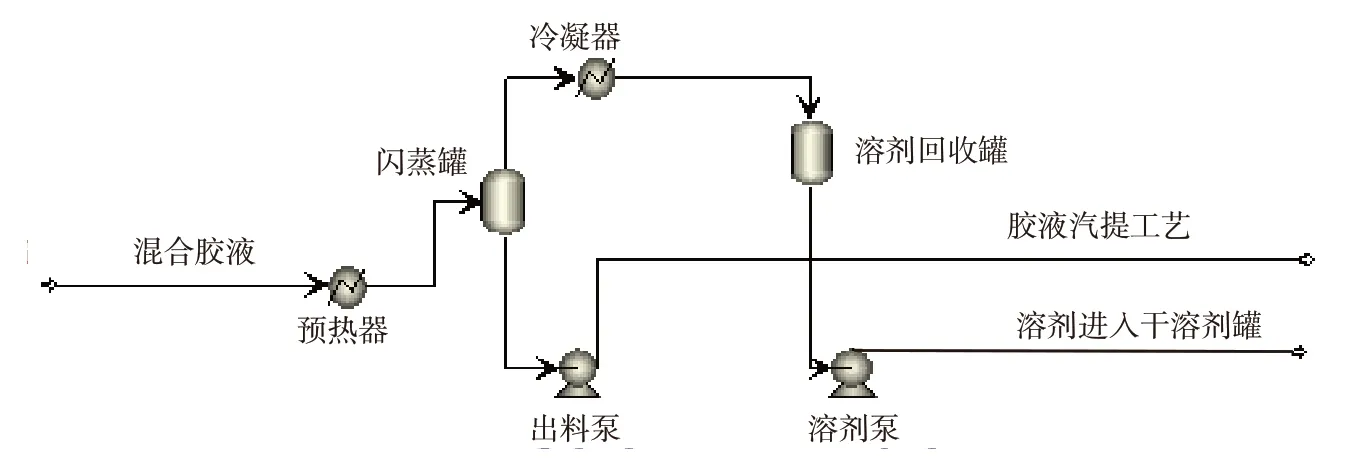

采用化工过程模拟软件Aspen Plus在年产3万t SBS的三釜凝聚工艺基础上建立数学模型,并增加二次闪蒸工艺,如图1所示。

图1 增加二次闪蒸工艺示意

2.3 流程描述

现有凝聚工艺一般将掺混罐的胶液与后处理的循环热水通过水胶混合器混合进入凝聚首釜,闪蒸出溶剂和部分水分,然后经过冷凝器冷凝,进入分相罐并通过沉降分离出溶剂和水分,水分回到首釜,溶剂进入溶剂精制系统进一步脱除微量水分及杂质。二次闪蒸工艺增加到胶液自掺混罐进入凝聚首釜之间,自掺混罐的胶液先经预热器预热到一定温度,然后进入低压闪蒸罐闪蒸,闪蒸的液相由出料泵送入现有凝聚工艺装置,与现有流程保持一致;闪蒸的气相进入冷凝器进行冷凝,冷凝液经溶剂回收罐回收,并由溶剂泵直接送入干溶剂罐。若溶剂中含有杂质,也可先进入溶剂精制系统进一步处理。

3 结果与讨论

采用水析凝聚法脱除溶剂的过程中,蒸汽直接通入凝聚釜中与溶剂接触,有一部分水分与溶剂一起被蒸出,其中水分含量约为20%左右,这样增加了溶剂脱除的能耗。而采用二次闪蒸工艺脱除溶剂的过程中,蒸汽与胶液为间壁传热,闪蒸出去的溶剂不含水分,这是二次闪蒸工艺节能的基本原理。在二次闪蒸工艺过程中闪蒸出去的溶剂越多,整个系统越节能。

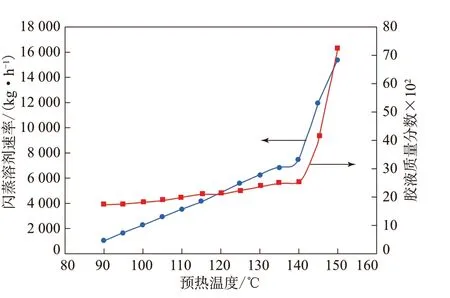

3.1 预热温度对闪蒸溶剂量和胶液浓度的影响

采用Aspen Plus的灵敏度分析功能,以预热器不同预热温度为变量,考察闪蒸溶剂量和闪蒸后胶液浓度的变化,结果如图2所示。

从图2可以看出:随着预热温度升高,闪蒸溶剂速率和胶液质量分数增大;预热温度较低时,闪蒸溶剂速率较小,节能效果不明显;预热温度达到140 ℃后,闪蒸溶剂速率迅速增大,但温度过高会造成胶液粘度偏高,影响后续凝聚工艺的操作和橡胶性能,导致橡胶制品的降解或发生黄变。综上所述,合适的预热温度为110~130 ℃。

图2 预热温度对闪蒸溶剂速率和胶液质量分数的影响

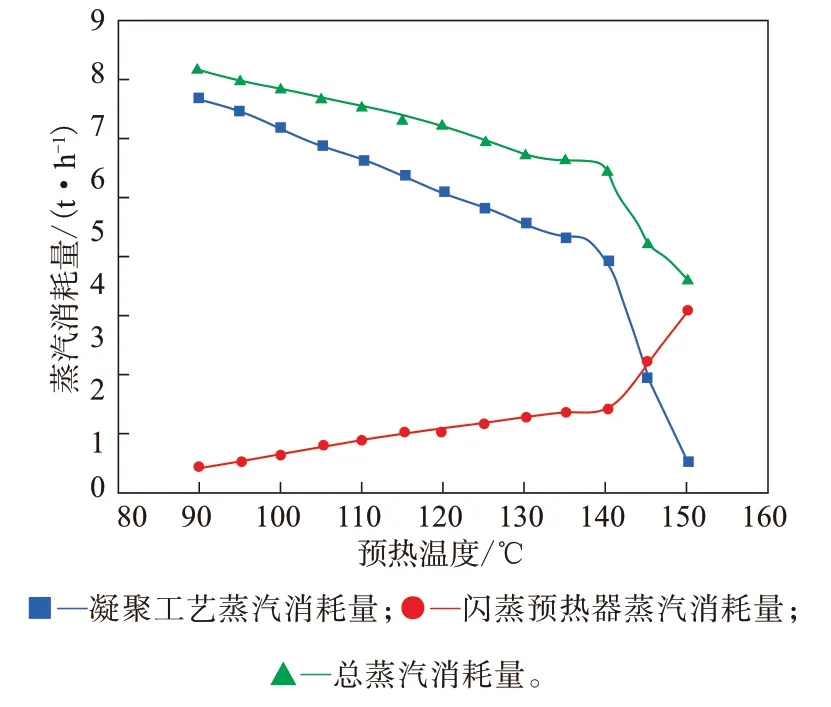

3.2 预热温度对蒸汽消耗量的影响

凝聚工艺的最大能量消耗为蒸汽消耗。不同的预热温度影响闪蒸预热器蒸汽消耗量、凝聚工艺蒸汽消耗量和总蒸汽消耗量,结果如图3所示。

从图3可以看出,随着预热温度升高,闪蒸预热器蒸汽消耗量增大,凝聚工艺蒸汽消耗量和总蒸汽消耗量减小。未增加二次闪蒸时,凝聚工艺蒸汽消耗量约为8.1 t·h-1;增加二次闪蒸后,当预热温度较低时,总蒸汽消耗量变化不大,预热温度为110~130 ℃时,总蒸汽消耗量1 h可减少0.8~1.6 t。

图3 预热温度对蒸汽消耗量的影响

3.3 预热温度对循环水用量的影响

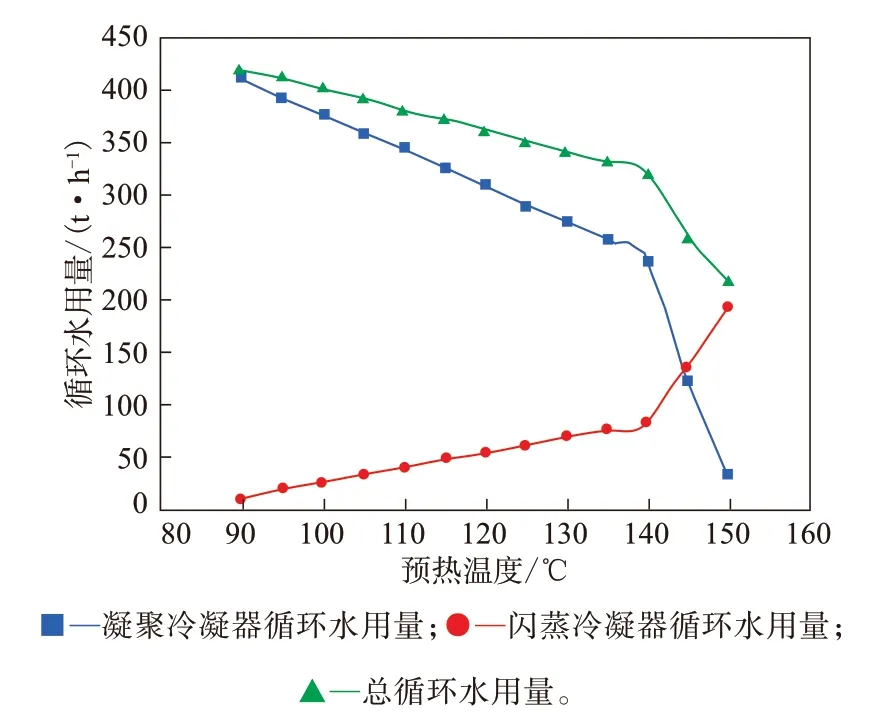

循环冷却水用量是节能降耗的重要指标之一。分析不同预热温度对凝聚冷凝器循环水用量、闪蒸冷凝器循环水用量和总循环水用量的影响,结果如图4所示。

从图4可以看出,随着预热温度升高,闪蒸冷凝器循环水用量增大,凝聚冷凝器循环水用量和总循环水用量减小。未增加二次闪蒸时,凝聚冷凝器循环水用量约为435 t·h-1;增加二次闪蒸后,当预热温度较低时,总循环水用量变化不大,预热温度为110~130 ℃时,总的循环水用量1 h可减少50~90 t。

图4 预热温度对循环水用量的影响

3.4 节能效益分析

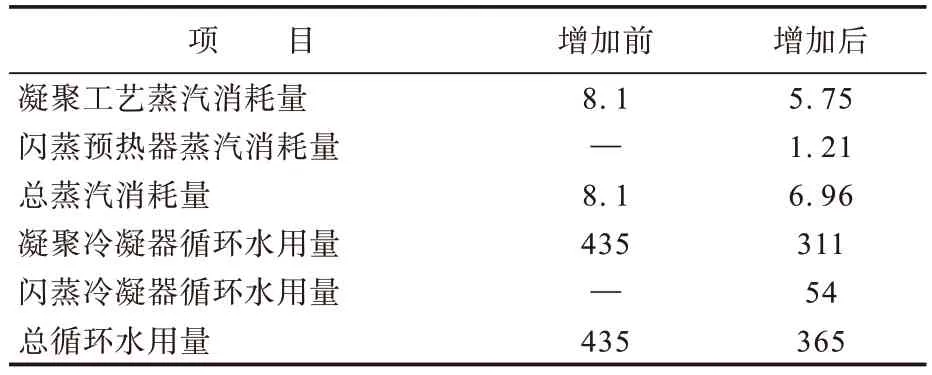

综上所述,增加二次闪蒸工艺可以减小整个系统的蒸汽消耗量和循环水用量,同时确定出合适的预热温度为110~130 ℃。以预热温度为120℃时增加二次闪蒸工艺的节能效益进行分析,结果如表1所示。

表1 增加二次闪蒸工艺前后的节能效益 t·h-1

由表1可知,预热温度为120 ℃时,增加二次闪蒸工艺后,可节约蒸汽消耗量为1.14 t·h-1、循环冷却水用量为70 t·h-1。以年产8 000 h、蒸汽价格200元·t-1、循环水价格0.3元·t-1计算,年节约蒸汽费用为182万元,节约循环水费用为16.8万元,合计198.8万元。增加二次闪蒸工艺总投资成本小于100万元,半年可收回,节能效益显著。

4 结论

(1)二次闪蒸工艺的合适预热温度为110~130 ℃。

(2)预热温度为110~130 ℃时,增加二次闪蒸工艺后总蒸汽消耗量每小时可减小0.8~1.6 t,总循环水用量每小时可减小50~90 t。

(3)预热温度为120 ℃时,增加二次闪蒸工艺年节约成本为198.8万元,半年可收回投资费用。

(4)二次闪蒸工艺流程简单、投资回收期短、节能效果显著,适合在合成橡胶行业内推广应用。