单轨止挡橡胶开裂故障分析及改进措施

于忠建,韩俊臣,高纯友

(中车长春轨道客车股份有限公司 国家轨道客车工程研究中心,吉林 长春 130062)

轨道车辆中央悬挂装置用横向止挡限制车辆直线运行和曲线通过时车体相对于转向架过大的横向位移,纵向止挡限制车体相对于转向架过大的纵向位移,并传递车体与转向架之间的纵向力[1]。典型的止挡由橡胶、金属板、调整垫及止挡座组成,是金属与橡胶叠层粘合构成的整体构件。止挡安装在构架的止挡座上,与中心销或中心销座之间预留一定的自由间隙。金属与橡胶是两种不同性质的材料,其化学结构和力学性能差别较大,因此,高强度的粘合意味着产品能获得相对稳定的性能。

重庆单轨3号线部分车辆转向架横向和纵向止挡橡胶出现开裂问题,经现场分析确认为横向止挡6处,纵向止挡1处。止挡橡胶开裂表现为橡胶与金属板粘合处开裂及橡胶顶部开裂。本工作分析止挡橡胶开裂的原因,并提出改进措施。

1 中央悬挂装置总体结构

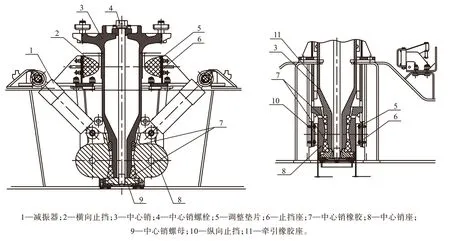

横纵向止挡在中央悬挂装置的安装位置如图1所示。无摇枕中央悬挂装置是通过安装在转向架上的空气弹簧作为底座直接支撑车体的[2-5]。通过由空气弹簧、减振器、横向止挡和高度阀装置组成的悬挂系统缓冲和衰减车体的振动;通过由中心销、中心销座、牵引橡胶堆、牵引橡胶座和纵向止挡组成的牵引系统传递车体与转向架之间的纵向力(牵引力和制动力)。

图1 横纵向止挡在中央悬挂装置的安装位置

中心销通过螺栓与车体枕梁相连,中心销螺栓和中心销螺母将中心销与中心销座连接在一起,中心销座通过4个牵引橡胶堆与安装在转向架构架上的两个牵引橡胶座弹性连接,将纵向力从转向架传递至车体。横向止挡通过螺栓固定在构架上,通过加减调整垫片,使横向止挡与中心销(相当于车体)的间隙为10 mm,用于限制车体相对于转向架的过度横向位移。纵向止挡通过螺栓固定在构架上,通过加减调整垫片,使纵向止挡与中心销座(相当于车体)的间隙为3 mm,用于限制车体相对于转向架的过度纵向位移[6]。

2 止挡橡胶开裂原因分析

2.1 受力分析

车体与转向架之间的载荷通过中央悬挂装置传递的具体过程如下:

转向架的三向振动→中央悬挂装置(空气弹簧、减振器、牵引橡胶堆等)→车体;

车体横向摆动→中央悬挂装置(空气弹簧、减振器、横向止挡、牵引橡胶堆等)→转向架;

车体侧滚运动→中央悬挂装置(大跨距空气弹簧等)→转向架;

车体纵向力→中央悬挂装置(纵向止挡、牵引橡胶堆等)→转向架。

由以上分析可知,止挡系统在车辆运行过程中承担车体与转向架间的横纵向交变载荷,并限制车体和转向架间的各向变位,在长期的疲劳载荷作用下,极易发生开裂或脱胶失效情况。在受力方面,不同编组列车或不同类型转向架的止挡橡胶因长时间接触碰撞和挤压导致受力开裂只是程度上的差异,而且差异很小,因此,受力情况可不予考虑。

2.2 线路原因分析

线路问题主要指轨道(包括轨道梁上平面和侧面)不平顺。重庆单轨正线曲线半径小,坡度大,线路长,载客量大,站间距小,启动、制动频繁,碰撞率高。对于不同线路或不同站点,止挡橡胶因长时间接触碰撞和挤压导致受力开裂只是程度上的差异,且差异很小,因此,线路问题可不予考虑。

2.3 刚度性能分析

车辆止挡系统提供了一个较大的刚度。采购技术条件规定:在整个寿命期内,产品刚度性能变化不得超过±15%。

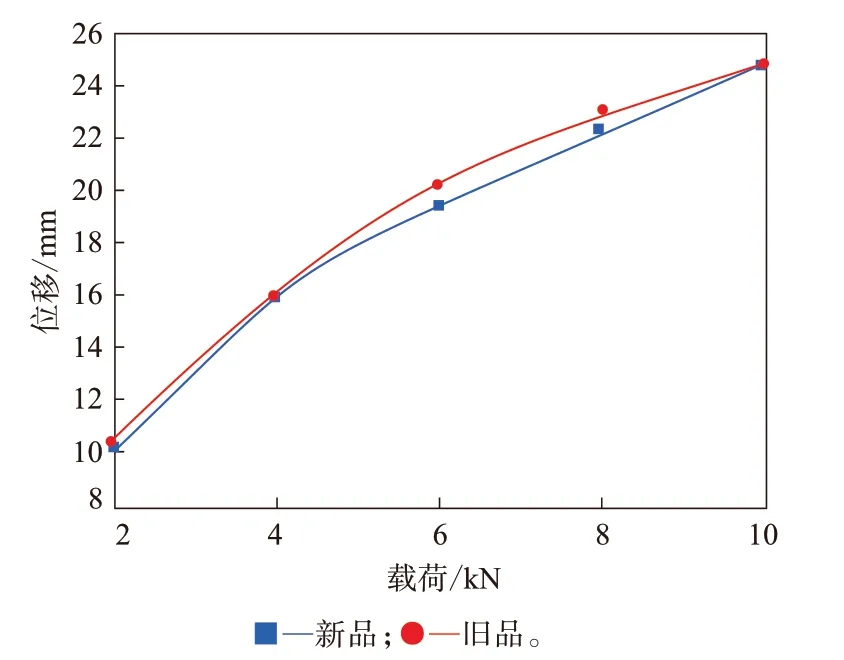

取一个典型的止挡橡胶顶部开裂的样品按照试验大纲和图纸的要求,重新进行刚度试验。产品垂向放置,从0~10 kN加载,位移速率为20 mm·min-1,然后卸载,往复循环3次,第3个循环记录载荷-位移数据,并绘制曲线,新旧横向止挡刚度试验对比曲线如图2所示。

由图2可以看出,在长时间运行过程中,横向止挡橡胶刚度没有太大变化,说明产品刚度相对稳定。

图2 新旧横向止挡橡胶刚度对比

2.4 粘合开裂故障分析

目前应用最广和最有效的金属与橡胶粘合方法为热硫化粘合工艺。该方法首先对金属进行表面处理,然后涂敷胶粘剂,再把橡胶贴合在金属上,加热加压进行硫化,实现粘合[7]。因此,从胶料性能、金属骨架表面处理、粘合工艺等方面对粘合开裂故障进行分析。

2.4.1 胶料质量

将现车止挡使用的胶料制成产品部件,委托橡胶制品质量监督检验中心根据TB/T 2843—2015《机车车辆用橡胶弹性元件通用技术条件》对胶料物理性能进行检测。检测结果表明,产品的硬度、拉伸强度、拉断伸长率、金属与橡胶粘合强度和脆性温度等均满足标准要求。

2.4.2 金属骨架的表面处理

金属骨架表面处理方法大致可以分为机械法和化学法,表面处理使工件的外表面或形状发生变化,从而获得一定的清洁度和不同的粗糙度,使工作表面的机械性能得到改善,增大金属与涂层之间的附着力,延长涂膜的耐久性。止挡橡胶骨架表面处理采取枪式手工喷砂的方式,经分析个别部件喷砂力度不够或不均匀,金属表面粗糙度不够,影响后续粘合质量。

2.4.3 金属骨架的脱脂处理

金属骨架在喷砂后,需通过脱脂处理清洗金属表面的油脂。常用的脱脂方法包括有机溶剂脱脂法、化学脱脂法、乳液脱脂法、电解脱脂法和超声波脱脂法等。止挡橡胶骨架采取有机溶剂脱脂的方式,脱脂后放入老化箱进行干燥处理。经分析个别部件脱脂不彻底,或因脱脂溶剂用量过大或放置时间太久,导致空气中的水分凝聚在金属表面,影响后续粘合质量。

2.4.4 金属骨架涂胶

金属骨架采用底胶-面胶双涂层体系,两次涂胶间隔为20 min,底胶必须彻底干燥后才能涂面胶,否则与金属粘合性较差的面胶会融入底胶,渗透至金属-底胶结合处,造成橡胶-金属粘合不牢固[8]。骨架烘干后放到模具内,24 h内进行注胶。经分析个别部件两次涂胶的时间间隔不够或涂层太厚,影响后续粘合质量。

2.5 橡胶顶部开裂故障分析

经分析顶部开裂是由于止挡橡胶为首批硫化部件,个别硫化温度误差导致模具预热不足,或因注胶时间过长,导致先期注入的胶料发生交联后形成隔热层,影响后续注入胶料的分子链反应所致。

3 改进措施

通过对影响止挡橡胶开裂的受力及线路情况、刚度对比以及原料品质、金属骨架表面处理等生产过程和加工工艺等因素的分析,得出以下结论,并提出改进措施。

(1)出于安全考虑,为不影响车辆安全运营,立即对橡胶开裂甚至脱胶的横向止挡和纵向止挡进行更换。后续对变形、开裂、鼓包、气孔、脱胶等缺陷的止挡系统也须更换。

(2)为确保产品质量,在混炼时,结合氯丁橡胶耐老化性能好和阻燃的特性,改进工艺,添加2~3份补强剂。建立库管员责任制,保证原料合规使用,要求每批次胶料都出具检测报告。

(3)加大金属骨架表面机械喷砂力度,人为增加表面粗糙度。避免骨架脱脂不彻底或在空气中放置太久,导致粘合表面凝聚水分。严格控制底涂和面涂的工艺和质量,两次涂胶间隔时间确保在20 min左右。建立技工质量岗位责任制,按加工的产品型号及序号实行档案化管理。

(4)胶料硫化前要有一定的存放时间,确保胶料中各种添加剂达到真正的分子链结合,严格控制硫化温度,定期检查硫化温度控制机。

(5)改进加工工艺,根据氯丁橡胶分子链反应活跃、交联速度快的特点,改进模具结构,由原来的4 mm注胶孔扩大为6 mm注胶孔,提高注胶速度,缩短注胶时间,保证整个部件交联反应均衡。在设备初始运行时,充分调试,首次注胶硫化的部件不作为合格产品供货使用。

(6)加强质量管理控制体系,严格质量标准及产品质量责任制,确保产品质量。

4 结语

通过单轨止挡橡胶开裂原因分析并实施相应改进措施,有效解决了止挡橡胶的开裂问题。