不同牌号炭黑对氯丁橡胶与黄铜粘合的影响研究

米广杰,于凯本,李天涯,林广义

(1.泰山职业技术学院,山东 泰安 271001;2.国家深海基地管理中心,山东 青岛 266237;3.青岛科技大学 机电工程学院,山东 青岛 266061)

氯丁橡胶(CR)是由氯丁二烯聚合制得的合成橡胶,其耐老化、耐油、耐腐蚀、稳定性等性能优于其他橡胶,因此在许多场合中得到了广泛的应用[1-4]。随着社会的不断发展以及科技的不断进步,单一橡胶制品逐渐表现出很多不足之处,但橡胶与金属粘合技术的发展弥补了这一缺陷[5-6]。

选择CR2442[7]和黄铜H68进行粘合研究,考察不同炭黑对其粘合性能的影响。这是因为CR2442属硫醇调节型CR,以秋兰姆为稳定剂,具有易保存、易结晶、耐腐蚀、耐油性好等优点[8-10];黄铜H68具有良好的可塑性和高强度,在黄铜中性能居优。

1 实验

1.1 主要原材料

黄铜H68,铜质量分数为0.67~0.7,广东金环铜铝材料有限公司产品;CR2442,重庆长寿捷圆化工有限公司产品;炭黑N550、N330、N115和N234,卡博特化工有限公司产品;白炭黑,德国德固赛公司产品;芳烃油V700,德国汉圣化工集团产品。

1.2 配方

CR 100,炭黑(变牌号,1#—4#配方分别采用N550,N330,N115和N234)30,白炭黑 15,芳烃油 10,氧化锌 4,氧化镁 2,硬脂酸 0.5,间苯二酚-甲醛树脂SL-3022 1,防老剂RD 1,防老剂4010 2,钴盐粘合增进剂 0.3,粘合剂RA-65 1,硫黄 2,促进剂DM 0.15。

1.3 主要设备和仪器

BL-6157型双辊开炼机,东莞市宝轮精密检测仪器有限公司产品;XSM-500型橡塑试验密炼机,上海科创橡塑机械设备有限公司产品;QLB-400×400×2型平板硫化机,上海第一橡胶机械厂产品;M-2000-AN型无转子硫化仪,中国台湾高铁检测仪器有限公司产品;UM-2050型门尼粘度仪和TS 2005b型拉力试验机,中国台湾优肯科技股份有限公司产品。

1.4 试样制备

设定密炼机初始温度为70 ℃,转速为70 r·min-1。将CR和小料同时添加到密炼机中混炼1 min,加入炭黑混炼1 min,再将白炭黑和芳烃油依次加入密炼机中混炼1 min,当温度显示为100~110 ℃时,在30~60 s后排胶,立即对混炼胶过辊1~2次进行冷却,并在开炼机上进行开炼,依次加入促进剂、氧化锌、硫黄,左右割胶5次,待小料混合均匀后,打三角包和圆包5次,薄通8~10次,压片冷却后待用。

胶料采用平板硫化机进行硫化,硫化条件为150 ℃/10 MPa×1.3t90。硫化试片室温冷却24 h后用于性能测试。

1.5 性能测试

各项性能均按相应国家标准进行测试。

2 结果与讨论

2.1 物理性能

不同牌号的炭黑对CR胶料物理性能的影响如表1所示。

表1 不同牌号的炭黑对CR物理性能的影响

从表1可以看出,2#配方胶料在老化前后以及水浸泡后的邵尔A型硬度变化最小。硫化胶硬度的变化在一定程度上能够影响粘合力的大小,在水下环境使用CR2442时,在考虑硬度的前提下可以选择炭黑N330作为补强填料。

定伸应力主要反映硫化胶抵抗变形的能力,同时在一定程度上能够反映硫化胶的交联程度。4#配方胶料在老化前后以及水浸泡后定伸应力最大。这是因为定伸应力一部分受硫化的影响;另一部分受粒子间作用力的影响。炭黑N234相比其他3种牌号的炭黑,其粒径以及比表面积居中,在胶料的硫化过程中小粒径或大粒径的炭黑粒子都会对胶料的硫化产生一定的影响,从而影响硫化胶料的定伸应力。胶料硫化过程中炭黑粒子逐渐平铺在胶料中,炭黑粒径过小会使相邻粒子间的作用力较小;炭黑粒径过大,相应的炭黑数量会减小,也会引起粒子间作用力的减小,从而会使硫化胶的定伸应力变小。

3#配方胶料在热老化前后拉伸强度最大。这是因为炭黑N115具有较小的粒径、较大的比表面积,在胶料的混炼过程中比较容易分散,从而使拉伸强度较大。而在水下,炭黑N115吸水能力较强,进一步导致拉伸强度降低。

在4种牌号炭黑中,炭黑N330具有良好的耐磨性能。在深海环境用水密接插件插头和插座的插拔过程中,CR与黄铜之间的摩擦在很大程度上决定水密接插件的使用寿命以及信号和能量传输的效率。用于水下的连接器使用炭黑N330作为CR的补强填料具有良好的耐磨性能。

4种配方硫化胶热老化后体积电阻率呈现上升的趋势,水浸泡后体积电阻率呈现下降的趋势。这是因为在受热老化状态下,根据受热膨胀原理,炭黑粒子间距离增大,使体积电阻率下降;水浸泡后炭黑粒子以及其他填料吸水增加了硫化胶内部的导电介质,从而引起导电性能的提高,相应体积电阻率减小。

2.2 粘合力

CR与黄铜之间的粘合分为化学粘合和物理粘合。化学粘合主要是在橡胶和黄铜的接触面处生成键价力较大的物质,用于黄铜和橡胶之间的粘合;物理粘合主要是在黄铜表面涂上粘合剂,在硫化压力和温度、时间的共同作用下使橡胶和黄铜之间发生粘合。

2.2.1 化学粘合

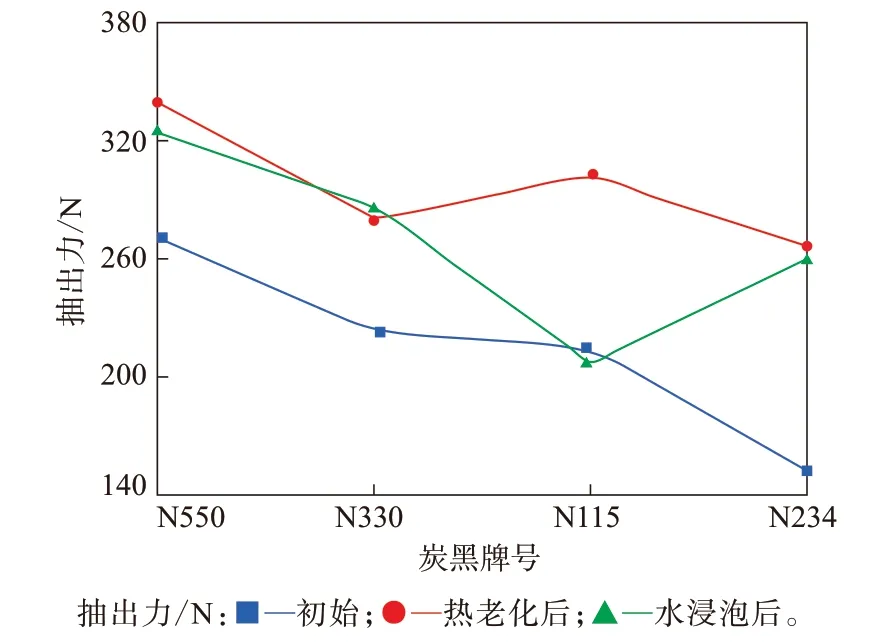

本研究采用的粘合体系为间苯二酚-甲醛树脂SL-3022、粘合剂RA-65、白炭黑、钴盐粘合促进剂。不同牌号炭黑对CR2442与黄铜化学粘合力的影响如图1所示。老化试验在老化试验箱中进行,老化温度为100 ℃,时间为24 h;水浸泡试验中,温度为60 ℃,时间为24 h。

图1 不同牌号炭黑对CR2442与黄铜化学粘合力的影响

从图1可以看出,采用炭黑N550的胶料的初始、老化以及水浸泡后的抽出力均最大,原因在于:(1)添加炭黑N550的混炼胶具有较低的门尼粘度,有利于胶料在硫化模具中的流动,硫化胶能够得到较大的初始抽出力;(2)受热老化后抽出力都存在普遍上升的趋势,主要原因在于胶料中CR2442与黄铜粘合处有一部分硫黄继续与黄铜表面的铜离子发生反应,使抽出力进一步提高;(3)水浸泡后铜丝的抽出力也存在上升的趋势,主要因为60℃时硫黄与铜丝发生缓慢的化学反应会引起抽出力的增大,其次胶料中的白炭黑吸附的水以化合态的形式存在,降低了胶料的腐蚀速率。采用炭黑N550的胶料由于炭黑粒径较大,有助于白炭黑对水分的吸收,使采用炭黑N550的胶料铜丝抽出力较大。

2.2.2 物理粘合

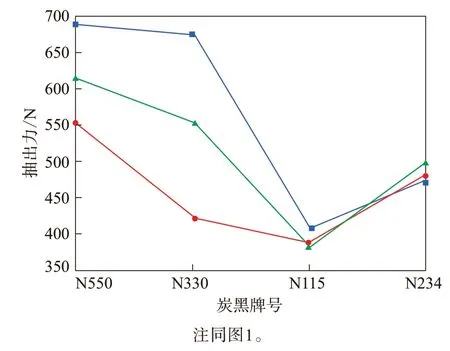

粘结剂采用开姆洛克205,稀释剂采用CH205专用稀释剂,二者质量比为1/0.3。不同牌号炭黑对CR2442与黄铜物理粘合力的影响如图2所示。

图2 不同牌号炭黑对CR2442与黄铜物理粘合力的影响

从图2可以看出,同一粘合剂下,采用炭黑N550胶料的初始粘合抽出力、热老化后抽出力以及水浸泡后抽出力均最大。这是因为物理粘合抽出力受到炭黑结构的影响,胶料中的白炭黑吸附的水以化合态的形式存在,降低了胶料的腐蚀速率。采用炭黑N550的胶料由于炭黑粒径较大,有助于白炭黑对水的吸收,因此铜丝抽出力较大。

3 结论

(1)采用炭黑N330的胶料在老化前后、水浸泡前后硬度的保持率最好。

(2)采用炭黑N234所制备的硫化胶具有良好的定伸应力。

(3)老化前后采用炭黑N115所制备的硫化胶料具有良好的拉伸强度,经水浸泡后采用炭黑N330所制备的硫化胶拉伸强度保持率最好。

(4)无论是物理粘合法还是化学粘合法,采用炭黑N550的胶料其初始抽出力、热老化后抽出力以及水浸泡后抽出力均最大。