钢丝对废橡胶微波裂解过程的影响分析

李志华,郭 楠

(青岛科技大学 机电工程学院,山东 青岛 266061)

橡胶材料被广泛应用于交通运输、航空航天、海洋装备、建筑行业、电子电器等诸多领域,是被誉为具有战略地位的材料之一[1]。在橡胶为世界经济发展作出了巨大贡献的同时,大量废弃的橡胶制品对环境造成了严重污染,若不能及时有效处理,不仅对环境造成严重损害,也造成资源的浪费[2]。因此进行废橡胶的循环利用具有重大经济和社会效益[3]。

裂解是废橡胶循环利用的方法之一。微波裂解由于具有裂解速度快、裂解均匀、环境清洁、耗能低等特点,受到业内人士的关注[4-5],被认为是废橡胶高值化循环利用的最佳途径[6]。

废轮胎是废橡胶的最大来源,其裂解通常采取先将废轮胎粉碎成细小颗粒、去除钢丝后再进行裂解的工艺[7],但在橡胶与钢丝分离过程中存在工艺复杂、污染严重、经济性差等问题[8],若能实现整胎微波裂解,则会简化裂解工艺和设备,从而达到高效裂解。因此,研究钢丝在废橡胶微波裂解中的影响成为至关重要的研究课题。

有限元法全波电磁仿真软件HFSS是业界公认的三维电磁场设计和分析的工业标准,具备快捷的仿真速度、友好的操作界面和超高的仿真精度[9-10]。通过对废橡胶中有无钢丝的电磁场分布进行有限元分析,能够研究钢丝在废橡胶微波裂解过程中对电磁场的影响。根据有限元预测分析结果,通过裂解试验进行验证。

本工作研究钢丝对废橡胶微波裂解过程的影响并进行有限元仿真和试验探究。

1 废橡胶微波裂解工艺

废橡胶微波裂解工艺流程(见图1)为:将废橡胶放入裂解炉中,通入氮气置换出裂解腔内的氧气,然后开启一定数量的微波发生器,同时开启循环冷却水系统,废橡胶经过微波加热后裂解。裂解腔内产生的裂解气经过炉体上出气管路进入油收集罐。在油收集罐中,部分裂解气冷凝为液体后贮存在罐中。未冷凝的气体经油收集罐出气口排出。裂解结束后,收集裂解炉腔体内固体产物。

图1 废橡胶微波裂解工艺流程示意

2 有限元仿真

2.1 HFSS电磁仿真

(1)模型建立

裂解腔内尺寸:长 宽 高=600 mm 400 mm 360 mm;

废橡胶堆积尺寸:长 宽 高=200 mm 200 mm 160 mm(分含有钢丝和不含钢丝两组);

所建物理模型设有2排,每排3个微波发生器,6个微波发生器正交排列,总功率为6 kW。每个微波发生器与裂解腔用BJ-22标准矩形波导[11]连接,堆积的废橡胶位于裂解腔中央,如图2所示。

图2 物理模型

(2)材料属性

裂解腔:内部设定为真空,相对介电常数为1,相对磁导率为1,体电导率为0;

胶块:材料为橡胶,相对介电常数为18,相对磁导率为1,体电导率为0;

钢丝:材料为优质高碳钢,相对介电常数为1,相对磁导率为1,体电导率为0。

(3)边界条件和激励

边界条件设置为理想边界;BJ-22标准矩形波导的上端为激励端口,激励类型为波端口激励。

(4)网格划分和求解

使用自动生成网格;求解频率为2.45 GHz。

2.2 仿真结果与分析

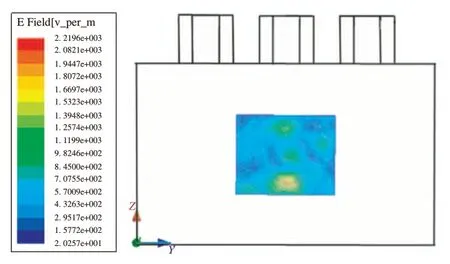

对堆积的废橡胶中不含钢丝的裂解腔体进行仿真,得到不含钢丝的废橡胶内部电磁场强分布,如图3所示。

从图3可见,局部出现4块大小不一的团絮状橘黄色场强集中区域,场强最高可达1 669 V m-1,但区域内大部分场强均在1 000 V m-1以下,场强分布不均匀,废橡胶出现的局部热点较少。

图3 不含钢丝的废橡胶电磁场强分布

对堆积的废橡胶中含钢丝的裂解腔体进行仿真,得到含钢丝的废橡胶内部电磁场强分布,如图4所示。

图4 含钢丝的废橡胶电磁场强分布

由图4可见,在钢丝周围出现多处团絮状橘黄色场强集中区域,区域内场强分布相对均匀,基本都在1 000 V m-1以上,在钢丝附近出现多处局部热点。

分析裂解腔体的电磁场强分布可知,微波裂解过程中含钢丝的废橡胶中钢丝表面电场强度普遍较高,这表明适量钢丝使位于钢丝附近的场强明显增强,在废橡胶中形成较多均布的热点。由此认为,钢丝会使废橡胶内部温升加快、温度分布均匀,从而缩短裂解进程,提升裂解产物品质。

3 实验

3.1 试验设备和材料

试验设备为自制废橡胶微波裂解实验炉(如图5所示),炉体为矩形结构。微波发生器安装在炉体上部,裂解气出口设在炉体侧面,炉门位于炉体前部,炉门上装有视镜,其技术参数与有限元所建物理模型一致。

图5 废橡胶微波裂解实验炉

试验用废橡胶为长度和宽度均为25 mm、厚度小于25 mm的胶块(由废弃的载重子午线轮胎裁切而成)。一组胶块保留胶内钢丝,另一组胶块剔除胶内钢丝。

试验工具和材料包括托盘、支架、扳手、集油瓶、残固收集容器、氧气分析仪、可燃气检测仪、电子台秤、通风机和氮气等。

3.2 试验方案

将含钢丝的废橡胶和不含钢丝的废橡胶分成两组,分别进行裂解试验。两组废橡胶质量分别为8.00 kg(含钢丝)和6.40 kg(不含钢丝,按废橡胶中钢丝比例20%扣除)。试验中除废橡胶是否含钢丝外,其余试验条件一致。记录裂解炉随时间温升情况、炉内现象以及裂解结束后裂解产物质量等数据。

具体试验操作步骤如下:

(1)将已称量好的待裂解废橡胶放置于托盘中,托盘置于支架上,整体放入裂解炉腔中间;

(2)关闭炉门,用扳手紧固上下门闩上的紧固螺钉,保证炉门密封;

(3)主电源柜上电,控制柜上电;

(4)氮气置换空气:调节氮气瓶的减压阀,以2 kPa压力向裂解炉腔内通入氮气,当氧气分析仪显示裂解炉腔内氧气含量低于1%时,关闭通氮气阀门;

(5)开启冷却循环水系统,确认排水口出水;

(6)打开所有微波发生器电源开关,通过时间继电器设置试验持续时间;

(7)通过视镜观察炉腔内是否有烟气生成,确认烟气出现时,即开启管路通风机,保持炉腔内处于微负压状态。同时,仔细观察裂解炉门是否有烟气泄漏,如有泄漏情况,在泄漏处拧紧门闩紧固螺钉,保持密封可靠;

(8)每5 min记录一次炉腔内温度,观察出油口冷凝油的情况,记录冷凝油量;

(9)自开机开始计时,工作时间满60 min后,关闭所有电源,停机。停机6 h后,开启裂解炉门,从裂解腔内取出裂解后的固体产物,称量记录。

3.3 试验数据与分析

第1组试验(含钢丝的废橡胶裂解)中,在开机通电15 min时开始有裂解油滴出现,此时油量较小,流速缓慢;在25 min时油量开始增大,流速加快;在35 min时油量开始减小,流速相对减慢;至40 min时,变为滴状出油。

第2组试验(不含钢丝的废橡胶裂解)中,在开机通电15 min时开始有裂解油滴出现,油量较小,流速缓慢;30 min裂解油的流速开始明显加快,油量增大;在40 min流速开始降低,油量减小;至45 min时,变为滴状出油。

在整个裂解试验过程中,出油速率自始至终处于缓慢增大再下降的变化过程,但与第1组比较,第2组出油速率变化趋势滞后5 min,裂解时间延长。

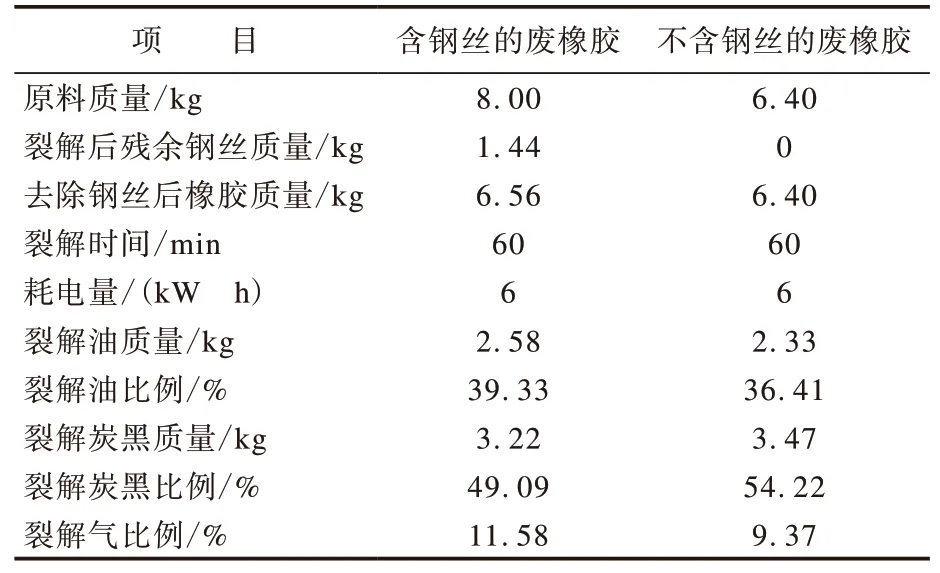

整理后的废橡胶裂解试验数据如表1所示。

表1 整理后的废橡胶裂解试验数据

由表1可知,含钢丝的废橡胶裂解产物中油和裂解气产量较高、比例较大,说明含钢丝废橡胶裂解程度高、裂解品质好。在裂解时间、输入裂解功率、裂解废橡胶质量相同的条件下,含钢丝的废橡胶裂解得更彻底。

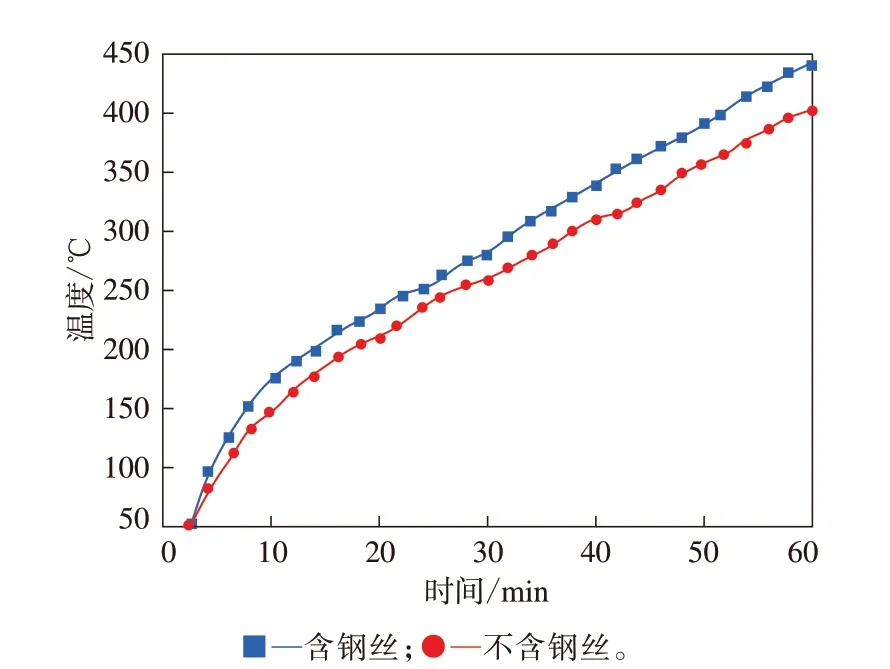

含与不含钢丝的废橡胶裂解试验温升曲线如图6所示。

图6 废橡胶的裂解温升曲线

从图6可以看出,含钢丝的废橡胶温升速度明显快于不含钢丝的废橡胶,即钢丝可以使裂解腔中形成均布热点,促使温升加快,说明钢丝对废橡胶微波裂解速度有较大的提升作用,可有效加快裂解进程,提高裂解均匀性和裂解产物品质,增加裂解出油比例,这与有限元分析预测结果相吻合。

4 结论

废橡胶中存在适量钢丝可以有效地提高微波裂解过程中温升速度和裂解速度。废橡胶微波裂解时,位于钢丝附近的场强明显增强,热点增多;钢丝优良的热传递特点使温升加快,缩短裂解进程,降低能耗;裂解均匀性的提高使出油比例增大。适量的钢丝对废橡胶微波裂解具有促进作用,因此可以考虑简化废轮胎的微波裂解工艺,即去除裂解前的废轮胎粉碎和除钢丝工序,直接对废轮胎进行整胎裂解。整胎直接裂解后的固体产物为炭黑和钢丝,从炭黑中分离钢丝较为简单。整胎裂解既简化了工艺流程和设备,降低了生产成本,避免了废轮胎粉碎过程中的环境污染,又提高了裂解效率和裂解产物品质,也有利于节能降耗,保护环境。