斜平面轮胎模具中套滑板磨损分析及对轮胎胶边的影响

胡海明,夏鹏健,毛渴新,王沙沙

(青岛科技大学 机电工程学院,山东 青岛 266061)

斜平面轮胎模具中套滑板在模具闭模时起到锁紧模具作用,中套滑板的磨损会导致模具预加载量减小或消失,直接导致花纹块径向尺寸向外增大,使花纹块与上下侧板周向间隙、各花纹块立面间隙增大,轮胎产生胶边。

本工作通过对特定滑板进行磨损分析,建立该滑板磨损模型,采用有限元技术模拟分析中套滑板磨损对轮胎胶边的影响。

1 中套滑板

1.1 结构

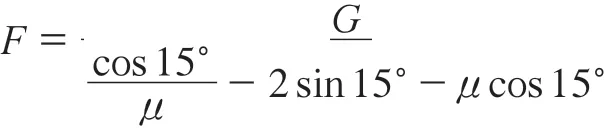

中套滑板(由某专业厂家提供)结构形式如图1所示,它是一种以钢板(Q235)为基体的含固体润滑剂的双金属自润滑零件,表面摩擦层为烧结的优质青铜粉,其内均匀分布固体润滑剂,硬度为50 HB,工作温度一般为140~190 ℃。

1.2 磨损过程

中套滑板在模具工作过程中,背面磨损3次,正面(如图1所示表面)磨损1次。其中正面磨损又分为两个过程——闭模过程磨损和闭模瞬间磨损。中套滑板背面磨损对模具合模精度和轮胎胶边的产生没有影响,不予分析,只分析中套滑板正面磨损。摩擦副对磨件为弓形座零件,弓形座材料采用铸铁(QT450-10),与滑板的摩擦因数(μ)取0.15,弓形座相对于中套滑板的运动速率为9.1 mm s-1。

图1 中套滑板

2 磨损分析

2.1 受力分析

2.1.1 模具闭模过程

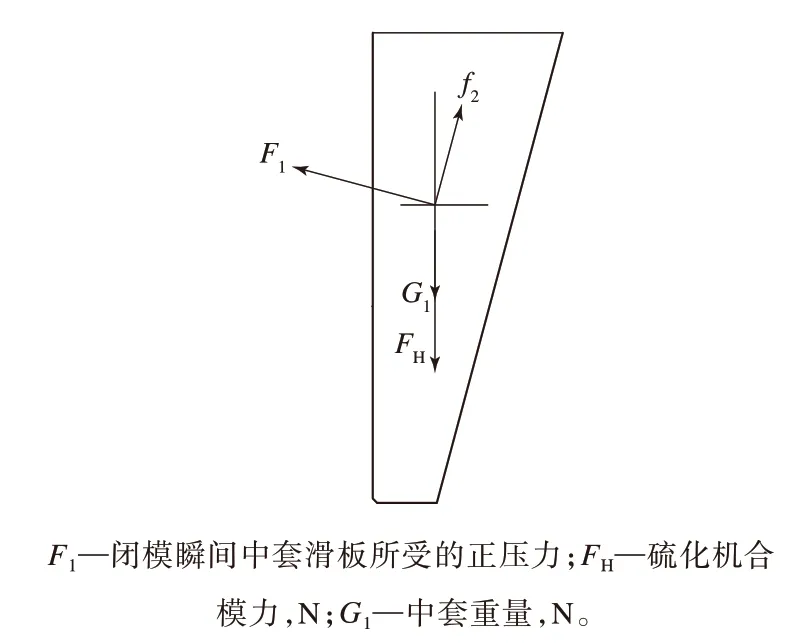

模具闭模过程中,中套受硫化机上热板带动向下运动推动弓形座闭模。如图2所示,以弓形座为对象进行受力分析,中套斜面角度为15°。

图2 闭模过程中弓形座受力分析

F的计算公式为

式中,F既是中套滑板施加于弓形座的正压力,也是弓形座给中套滑板的反作用力,为两块中套滑板所受的力,每块中套滑板所受正压力为F/2。

2.1.2 模具闭模瞬间

模具闭模瞬间,中套受硫化机的合模力作用。对双模定型硫化机而言,其中一副模具所受的合模力为硫化机合模力的一半[1]。中套受力如图3所示。

图3 闭模瞬间中套受力分析

F1的计算公式为

式中,n为滑板数量。

目前轮胎企业常用的1 612.9 mm(63.5英寸)硫化机的合模力为4 220 kN。由上述分析可以看出,由于硫化机合模力的作用,F1远大于F,因此模具闭模瞬间中套滑板的磨损为其主要磨损。

2.2 摩擦面积

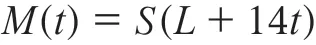

在平稳磨损过程中,中套滑板与弓形座斜面的接触面积随着接触时间变化而变化,经过时间t后,中套滑板与弓形座之间的接触面积[M(t)]为

式中,L为弓形座与中套在闭模前的接触长度,mm;S为滑板宽度,mm。

2.3 磨损有限元分析

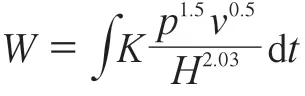

参阅相关文献[2-5],结合本课题的磨损研究,得出此类轮胎模具滑板磨损模型[6]为:

式中,W为中套滑板磨损量,mm;K为磨损因数,取0.005;p为滑板接触面压应力,MPa;v为滑板滑动速率,mm s-1;H为滑板材料硬度,HB。

2.3.1 闭模过程磨损

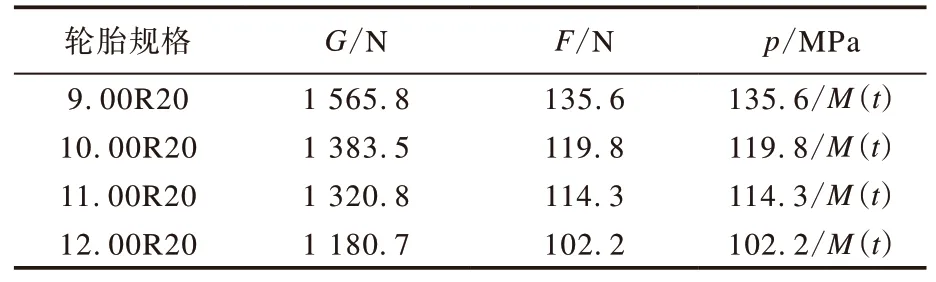

目前轮胎企业常用的全钢模具1188壳体硫化轮胎规格与模具中套滑板所受压应力如表1所示。中套滑板所受的压应力不同,磨损量也不同。

表1 模具中套滑板正压力与压应力

利用模拟软件进行磨损模拟,模拟条件为:全钢模具1188壳体结构,10.00R20轮胎模具。

根据磨损模型,经模拟分析得出,闭模过程中套滑板单次行程平均磨损量为8.94 10-8mm。由此可以推断,1188壳体常用的其他规格轮胎模具中套滑板的磨损量也极小。

2.3.2 闭模瞬间磨损

模具闭模瞬间,硫化机合模力将模具上环高出上盖的预加载量(预加载量各模具厂家设计不同,一般取0.5 mm)压平,以保证模具受到足够的锁模力。

通过deform有限元模拟研究发现,磨损量与迭代运算步数相关,磨损总量与试验数据相差很大。查阅相关文献[7]并经本试验验证,采用磨损率进行磨损分析。

中套滑板闭模瞬间模拟云图如图4所示。由图4可以看出,在闭模瞬间单程最大磨损率为1.28 10-3mm s-1,平均磨损速率为6.4 10-4

图4 中套滑板闭模瞬间磨损模拟云图

mm s-1。由于在硫化机工作过程中,预加载量随着中套滑板的磨损而产生变化,取预加载量的平均值(0.25 mm)计算,则模具使用1188壳体的1 612.9 mm硫化机闭模瞬间(时间大约0.027 s)中套滑板单次行程平均磨损量为1.73 10-5mm。

3 中套滑析磨损量与轮胎胶边的关系

中套滑析磨损量会引起模具预加载量(h)的变化,其关系如图5所示。

图5 W与h关系示意

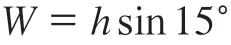

W与h的关系式为

当模具设计的预加载量0.5 mm消失时,W为0.13 mm,即中套滑板的磨损量小于0.13 mm时,硫化机才能够施加上锁模力,轮胎不会出现胶边。

当模具工作8 000次左右时,W达到0.14 mm,模具的预加载量消失,此时需调整模具预加载量,以防止轮胎胶边的产生。

3.1 中套滑析磨损量与花纹块侧板间隙的关系

当弓形座(及花纹块)产生径向单边增量(ΔD)时(见图5),则W与ΔD的关系为

ΔD为0.02 mm时,轮胎胎侧产生周向胶边,此时所对应的W为0.019 5 mm。

3.2 中套滑析磨损量与花纹块立面间隙的关系

设模具花纹块个数为n1,闭合后花纹圈外径周长增加量为2πΔD,花纹块立面间隙则由0变为2πΔD/n1,W与花纹块立面间隙(δ)之间的关系为:

当花纹块(取数量为10块)立面间隙δ达到0.02 mm时,轮胎就会产生立面胶边,所对应的W为0.031 mm。

由以上分析可知,导致预加载量不足的中套滑板磨损量大于花纹块立面和胎侧周边产生胶边所需要的中套滑板磨损量,即在模具预加载量存在的前提下,模具加工精度符合设计要求,花纹块立面和胎侧周边不会产生胶边。

4 结论

(1)中套滑板的磨损主要发生在闭模瞬间,对于全钢1188壳体结构,其单次行程平均磨损量为1.73 10-5mm。

(2)通过磨损模型及有限元模拟分析得到,对于全钢1188壳体结构,当模具工作8 000次左右时,中套滑板的磨损量使模具预加载(0.5 mm)消失,应在此时间内及时更换中套滑板或调整模具预加载量,以防止轮胎胶边的产生。