陶瓷化硅橡胶的性能研究

黄 涛,曹有名*,李文康

(1.广东工业大学 材料与能源学院,广东 广州 510006;2.东莞市正安有机硅科技有限公司,广东 东莞 523460)

硅橡胶具有燃烧缓慢、无熔滴、无毒性气体释放的特点[1],在防火与阻燃材料领域应用广泛。陶瓷化硅橡胶是一种新型防火材料,其在室温下的性能与普通橡胶材料相同,但在高温下却能够形成致密而坚硬的陶瓷体,以阻止火焰蔓延[2-3]。近年来,陶瓷化硅橡胶的研究引起众多专家学者的关注[4-11]。J.Mansouri等[4]发现玻璃粉可极大地降低硅橡胶的陶瓷化温度。张秉浩[5]添加玻璃粉到硅橡胶中,明显提高了硅橡胶的陶瓷化性能。但添加玻璃粉的硅橡胶燃烧形成的二氧化硅灰烬膨胀,其内部形成很多气孔,易碎。因此,需要在硅橡胶中添加其他耐火填料来促进其燃烧后形成陶瓷体,并提高陶瓷体的致密性和强度。本研究在以氢氧化铝和玻璃粉为阻燃剂的基础上添加铂络合物和耐火填料(高岭土、白云母粉、硅灰石)来制备瓷化硅橡胶,研究铂络合物和耐火填料对硅橡胶性能的影响。

1 实验

1.1 主要原材料

甲基乙烯基硅橡胶(牌号QS-102,江西蓝星有机硅有限公司产品)混炼胶(牌号3260,含胶率为80%)、2,4-二氯过氧化苯甲酰(DCBP)和铂络合物(铂/硅橡胶复合物),深圳市正安有机硅材料有限公司产品。

1.2 基本配方

甲基乙烯基硅橡胶混炼胶 125,氢氧化铝30,玻璃粉 20,羟基硅油 5,硅烷偶联剂KH-570 0.4,烷基磺酸钠(脱模剂) 0.4,硫化剂DCBP 1.3。

1.3 试样制备

胶料混炼分为两段。一段混炼在密炼机(密炼室温度为45 ℃,转子转速为50 r min-1)中进行,先将甲基乙烯基硅橡胶塑炼10 min,然后分批加入玻璃粉、氢氧化铝和小料,混炼均匀后加入铂络合物和耐火填料,混炼均匀后排胶;二段混炼在双辊开炼机上进行,一段混炼胶包辊后加入硫化剂DCBP,混炼均匀后下片。

胶料在平板硫化机上硫化,先在130 ℃/10 MPa下热压5 min,再于室温/5 MPa下冷压5 min。

1.4 测试分析

1.4.1 阻燃性能

(1)极限氧指数(LOI):采用HC-2型氧指数测试仪(南京江宁分析仪器有限公司产品)按照GB/T 10707—2008测试,试样尺寸为80.0 mm 6.5 mm 3.0 mm。

(2)垂直燃烧试验:采用CZF-3型垂直燃烧测试仪(南京江宁分析仪器有限公司产品)按照GB/T 10707—2008进行,试样尺寸为130 mm 13 mm 3 mm。

1.4.2 热重(TG)分析

TG分析采用Q500型TG分析仪(美国TA公司产品)进行,氮气气氛,温度从室温升至800 ℃,升温速率为10 ℃ min-1。

1.4.3 烧结性能

试样在KLC 05/15型高温箱式电炉(德国Thermconcept公司产品)中以10 ℃ min-1速率从室温升至650或950 ℃烧蚀30 min,测算试样的烧结产物体积变化率[(烧蚀后体积-烧蚀前体积)/烧蚀前体积]和测定试样的烧结产物压缩强度。

1.4.4 形态分析

采用S4800型扫描电子显微镜(SEM)(日本日立公司产品)观察试样的拉伸断面(喷金处理)形态。

1.4.5 物理性能

物理性能按相应国家标准测试。

2 结果与讨论

2.1 铂络合物用量对硅橡胶阻燃性能的影响

本课题组前期研究得出,氢氧化铝用量为30份的硅橡胶阻燃性能和物理性能较好。在氢氧化铝用量为30份的胶料中添加铂络合物,铂络合物用量对硅橡胶阻燃性能的影响如表1所示(除铂络合物外,试验配方其余组分和用量同基本配方)。

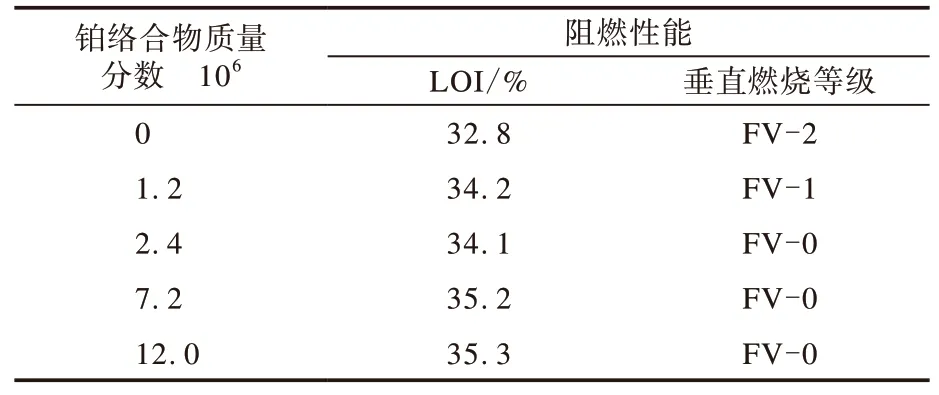

表1 铂络合物用量对硅橡胶阻燃性能的影响

从表1可以看出:随铂络合物用量的增大,硅橡胶的LOI逐渐增大;当铂络合物质量分数为7.2 10-6时,硅橡胶的LOI为35.2%,垂直燃烧等级达到FV-0;当铂络合物质量分数继续增大至12.0 10-6时,硅橡胶的LOI和垂直燃烧等级基本不变。分析认为,氢氧化铝与铂络合物的阻燃协同效应较明显。铂络合物在橡胶中的阻燃作用主要有两种:一是阻止生成促进解聚的过渡配合物;二是促进耐火填料或/和氧化铝(氢氧化铝分解产生)固定一部分冷凝产物,形成绝缘性阻隔层。

综合分析,确定适宜硅橡胶的铂络合物质量分数为7.2 10-6。

2.2 耐火填料对硅橡胶物理性能的影响

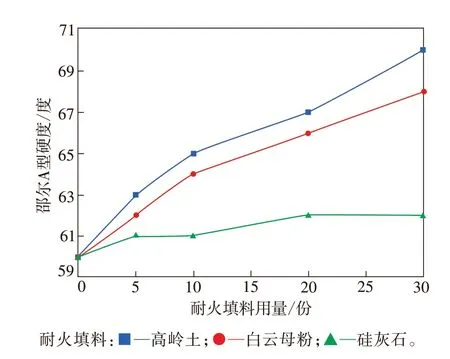

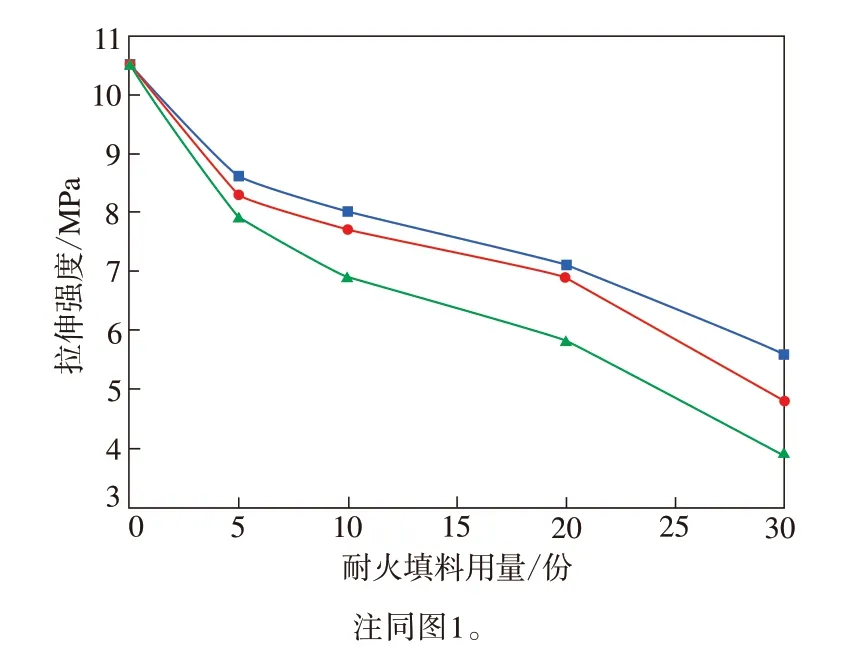

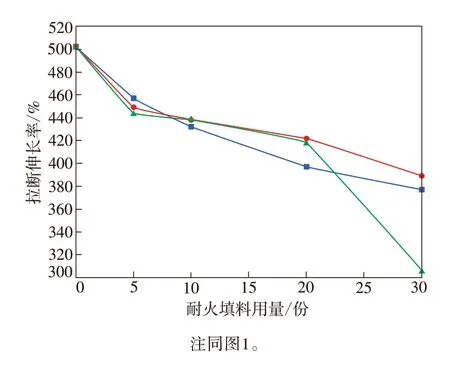

为促进陶瓷体的形成,在硅橡胶中添加耐火填料。耐火填料对硅橡胶物理性能的影响如图1—4所示(除铂络合物质量分数为7.2 10-6、耐火填料品种和用量变化外,试验配方其余组分和用量同基本配方)。

由图1可见,随着耐火填料用量的增大,硅橡胶的硬度均增大,这是由于耐火填料均是刚性无机粉体。添加高岭土的硅橡胶的硬度最大,当高岭土的用量为20份时,硅橡胶的邵尔A型硬度为67度。

图1 耐火填料对硅橡胶硬度的影响

由图2可见,未添加耐火填料的硅橡胶的拉伸强度度为10.5 MPa,添加耐火填料后硅橡胶的拉伸强度均减小。添加高岭土的硅橡胶的拉伸强度最大,当高岭土用量为20份时,硅橡胶的拉伸强度仍有7.1 MPa,比添加白云母粉的硅橡胶大3%,比添加硅灰石的硅橡胶大22%。分析原因,一是高岭土粒子小且分布均匀,比表面积大,使得其与橡胶基体的相互作用强,且作用面积大;二是高岭土的疏水性较其他耐火填料好,其与橡胶基体的相容性和在橡胶基体中的分散性较好。添加硅灰石的硅橡胶的拉伸强度最低,当硅灰石用量为20份时,硅橡胶的拉伸强度仅为5.8 MPa,这是因为硅灰石含有钠和钾等金属离子,对硅橡胶硫化产生一定影响,使得硅橡胶的拉伸强度较低。

图2 耐火填料对硅橡胶拉伸强度的影响

由图3可见,未添加耐火填料的硅橡胶的拉断伸长率为502%,添加耐火填料后硅橡胶的拉断伸长率均减小,尤其当硅灰石的用量达到30份时,硅橡胶的拉断伸长率大幅减小,仅为306%。

图3 耐火填料对硅橡胶拉断伸长率的影响

由图4可见,未添加耐火填料的硅橡胶的撕裂强度为25 kN m-1,添加耐火填料后硅橡胶的撕裂强度均减小。添加白云母粉的硅橡胶的撕裂强度最大,当白云母粉用量为20份,硅橡胶的撕裂强度为23 kN m-1,比添加高岭土的硅橡胶大10%,比添加硅灰石的硅橡胶大5%;白云母粉用量为30份时,硅橡胶的撕裂强度为21 kN m-1。

图4 耐火填料对硅橡胶撕裂强度的影响

可以看出,添加耐火填料后,硅橡胶的物理性能较大幅度下降,这是因为耐火填料为无机粉体,不含活性基团,与橡胶基体的相互作用较弱,且在橡胶基体中分散性差。综合而言,耐火填料的适宜用量为20份;3种耐火填料中,白云母粉填充的硅橡胶的物理性能最好,高岭土填充的硅橡胶其次,硅灰石填充的硅橡胶最差。

2.3 硅橡胶的TG分析

硅橡胶的TG曲线如图5所示(配方R0为基本配方;配方R1除铂络合物质量分数为7.2 10-6外,其余组分和用量同基本配方;配方R2,R3和R4除铂络合物质量分数为7.2 10-6,耐火填料高岭土、白云母粉和硅灰石用量分别为20份外,其余组分和用量同基本配方)。

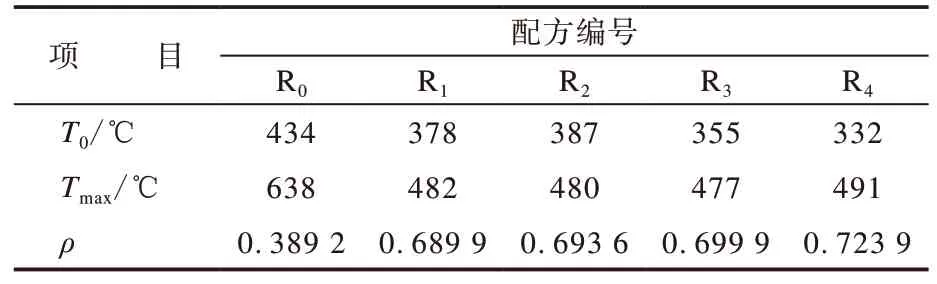

从图5可以看出,添加铂络合物和耐火填料的4个配方硅橡胶曲线几乎重叠。为更直观地表征硅橡胶的热稳定性,将硅橡胶TG分析的初始分解温度(T0)、最大降解速率温度(Tmax)和残余物质量分数(ρ)列于表2中。

图5 硅橡胶的TG曲线

表2 硅橡胶的TG分析参数

从表2可以看出,添加铂络合物和耐火填料的硅橡胶的T0和Tmax均有不同程度降低,说明铂络合物和耐火填料无机粉体使硅橡胶的热稳定性能降低,这是由于铂络合物和耐火填料中含有较多的钠和钾等杂质金属离子,这些碱金属离子在高温下会促进橡胶分子的热氧化和热降解。

从表2还可以看出,添加铂络合物和耐火填料的硅橡胶ρ显著增大,约为0.7,这也说明硅橡胶的ρ主要与耐火填料用量有关,耐火填料的种类对其影响不大。

2.4 硅橡胶的烧结性能

2.4.1 烧结产物体积变化率

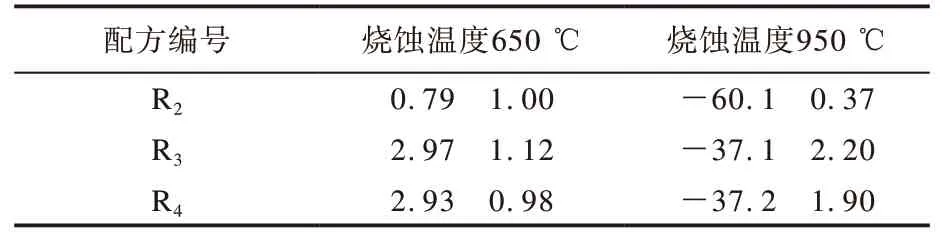

试样置于马弗炉中分别升温至650和950 ℃烧蚀30 min,烧结产物体积变化率如表3所示。

表3 硅橡胶烧结产物的体积变化率 %

从表3可以看出,添加耐火填料的硅橡胶在650 ℃下烧蚀后膨胀,添加高岭土的硅橡胶的烧结产物体积增长率较小,添加白云母粉和硅灰石的硅橡胶的烧结产物体积增长率略大。总的说来,添加耐火填料的硅橡胶在650 ℃烧蚀后体积变化较小,且相结构连续、完整。当烧蚀温度升至950℃时,添加耐火填料的硅橡胶烧蚀后体积减小,其中添加高岭土的硅橡胶的烧结产物体积下降率达约为60%。

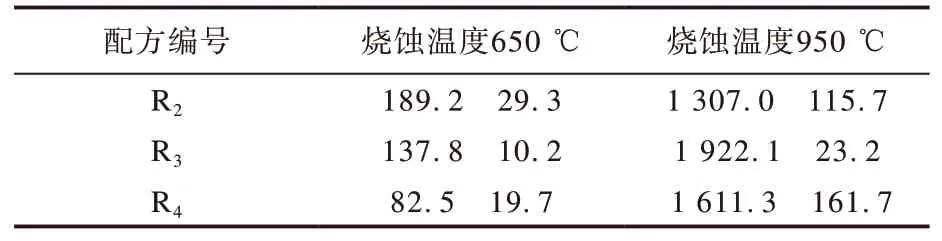

2.4.2 烧结产物压缩强度

烧结产物压缩强度是衡量陶瓷化橡胶材料烧蚀后强度的一项重要指标。将试样置于马弗炉中烧蚀,烧结产物压缩强度如表4所示。

从表4可以看出:添加耐火填料的硅橡胶在650 ℃下烧蚀后,烧结产物压缩强度较小,其中添加高岭土的硅橡胶的烧结产物压缩强度最大,添加硅灰石的硅橡胶的烧结产物压缩强度最小,这是由于添加硅灰石的硅橡胶在650 ℃下的烧结产物表面和内部均产生很多裂纹所致;当烧蚀温度升至950 ℃,烧结产物的压缩强度显著增大,其中添加白云母粉的硅橡胶的烧结产物压缩强度最大,较烧蚀温度为650 ℃时增大14倍左右。这是因为在650 ℃下烧蚀,硅橡胶中的部分玻璃粉熔融成液相,只起物理粘合作用,故烧结产物压缩强度提高不明显;在950 ℃下烧蚀,硅橡胶中的全部玻璃粉熔融,并与无机粉体以及橡胶基体高温分解产物二氧化硅发生共熔、共结晶,故烧结产物压缩强度大幅度提高。

表4 硅橡胶的烧结产物压缩强度 MPa

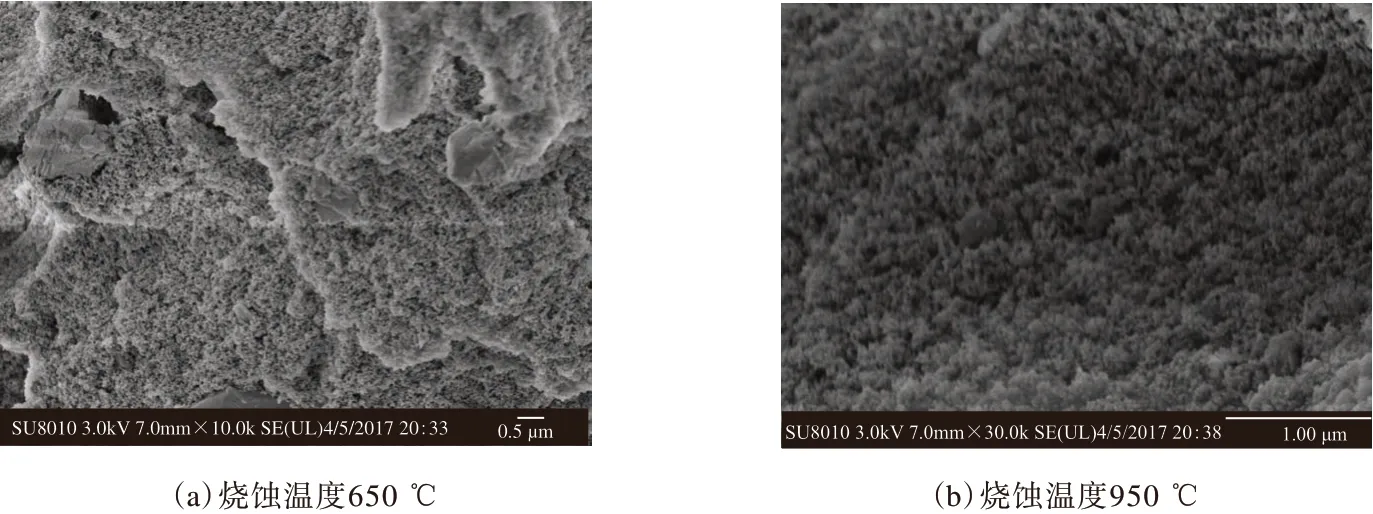

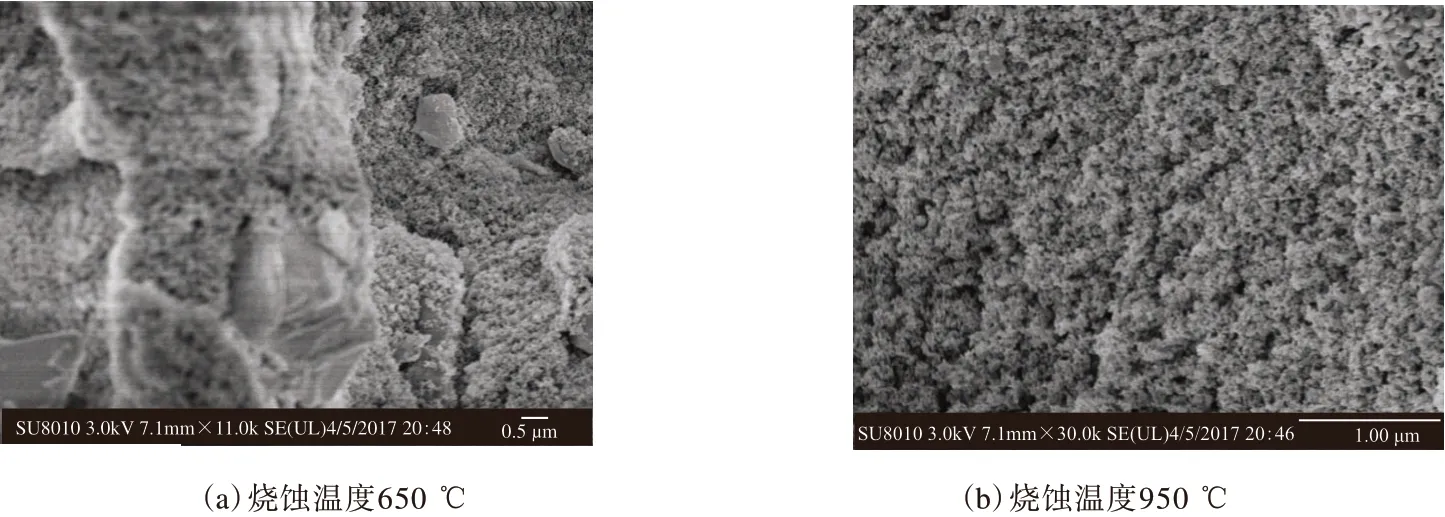

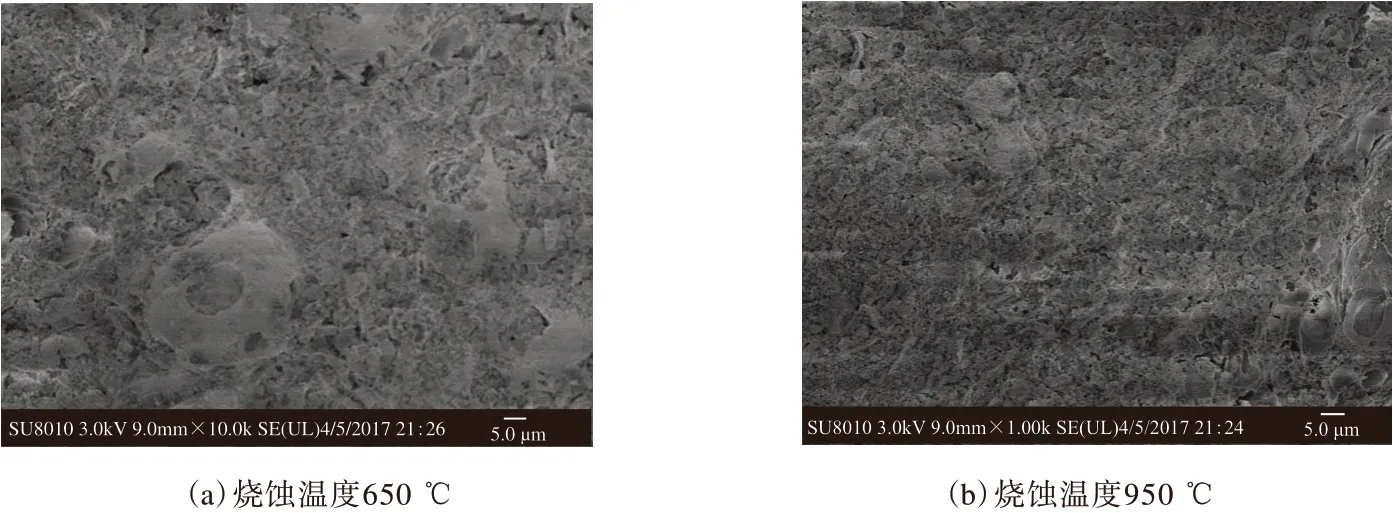

2.4.3 烧结产物微观形貌

为进一步探索硅橡胶烧结产物的微观结构,对添加耐火填料的硅橡胶烧结产物进行了SEM分析,结果如图6—8所示。

图6 添加高岭土的硅橡胶烧结产物SEM照片

图7 添加白云母粉的硅橡胶烧结产物SEM照片

图8 添加硅灰石的硅橡胶烧结产物SEM照片

从图6—8可以看出,在不同烧蚀温度下硅橡胶的烧结产物呈不同的微观形貌。当烧蚀温度为650 ℃时,添加耐火填料的硅橡胶的烧结产物仍然呈现出普通硅橡胶烧结产物的多孔结构,一些填料颗粒依附在无絮状的橡胶基质中,但由于玻璃粉熔融后将填料粒子和橡胶粘结在一起,烧结产物保持了完整的结构。烧蚀温度为950 ℃时,烧结产物的表面变得光滑、平整,几乎看不到明显的填料粒子,相结构均一、连续,形成了致密、坚硬的陶瓷体,原因是950 ℃烧蚀过程中玻璃粉形成连续熔融液相,将烧结产物中的无机粉体和橡胶基体分解产生的二氧化硅包裹并共熔、共结晶,因此填料之间和填料与橡胶基体之间不再限于边缘连接,而是整体连接,因此胶料烧结形成的陶瓷体结构更致密、强度更大。

进一步分析可知,在高温或明火烧蚀环境中,在前期较低温度下硅橡胶烧结形成的多孔性陶瓷体具有隔热作用,能有效阻止火焰蔓延;当温度进一步升高后,陶瓷体变得坚硬、致密,可以更好地保护内包覆物,从而达到极佳的阻燃和耐火效果[10]。

3 结论

(1)铂络合物的加入使硅橡胶的LOI增大,垂直燃烧等级升高,说明铂络合物与氢氧化铝有很好的协同阻燃效果。当铂络合物质量分数为7.2 10-6时,硅橡胶的LOI达到35.2%,垂直燃烧等级为FV-0。

(2)随着耐火填料用量的增大,硅橡胶的物理性能下降。在试验的3种耐火填料中,白云母粉填充硅橡胶的物理性能最好,高岭土填充的硅橡胶其次,硅灰石填充硅橡胶最差。耐火填料的适宜用量为20份。

(3)添加铂络合物和耐火填料的硅橡胶的热稳定性下降,但耐火填料种类对硅橡胶的热稳定性的影响不大。

(4)烧蚀温度为650 ℃时,硅橡胶的烧结产物体积增大率较小,压缩强度较小,结构松散;烧蚀温度为950 ℃时,硅橡胶的烧结产物呈陶瓷体,体积明显减小,压缩强度明显增大,其中添加白云母粉硅橡胶的烧结产物压缩强度最大。陶瓷化硅橡胶具有优异的阻燃和耐火性能。