干燥方式对红薯叶粉品质特性的影响

司金金,辛丹丹,王晓芬,寇莉萍

(西北农林科技大学 食品科学与工程学院,陕西 杨凌 712100)

红薯叶又名地瓜叶、甘薯叶、番薯叶,即红薯地上秧茎顶端的嫩叶。红薯叶生长速度快、再生能力强,同时含蛋白质、淀粉、维生素、铁、钙、黄酮、绿原酸等物质[1],具有提高人体免疫力、促进代谢、延缓衰老、保护视力、预防夜盲等良好的保健功能[2]。红薯叶生长过程中病虫害发生较少,因此农药和化肥用量很少,是天然的绿色食品。红薯叶作为一种安全性高的绿色蔬菜,在生活中具有较好的食疗作用。美国曾将红薯叶列为“航天食品”,日本称红薯叶为“长寿菜”,香港称红薯叶为“抗癌蔬菜”[3]。目前我国红薯叶大部分作为饲料处理,少部分用于红薯叶保健酒、保健茶、罐头等的制作[4]。但以上对红薯叶贮藏、加工、运输等条件要求较高,容易造成红薯叶原料变质、损失,因此开发便于加工贮藏、营养丰富、风味优良的红薯叶产品至关重要。

果蔬经脱水制粉,不仅能延长贮藏期,还可以减少运输、包装等费用[5]。红薯叶干燥制粉,所得产品可以保留其大部分营养成分,便于贮藏运输,同时还可以将红薯叶粉作为原料添加到面条、糕点、固体饮料等食品中,使人们日常摄入的营养更加均衡。果蔬粉干燥方式一般有热风干燥、真空冷冻干燥、微波干燥、喷雾干燥、气流膨化等[5],每种干燥方式各有其优缺点,果蔬粉干燥方式的选择要根据物料性质来确定。目前有关红薯叶粉制备方法的研究较多,而不同干燥方法对红薯叶粉综合品质影响的相关研究并不多。宋振等[6]曾研究热风干燥、喷雾干燥、真空冷冻干燥对红薯叶粉物理特性的影响,并筛选出红薯叶粉的最佳干燥方式为喷雾干燥,但此研究并未结合红薯叶粉干燥过程中营养成分的变化进行分析。因此,本研究以红薯叶为试材,采用热风干燥、微波干燥、真空冷冻干燥和喷雾干燥4种方式制备红薯叶粉,研究不同干燥方式对红薯叶粉物理特性、微观结构及营养成分与含量的影响,以期筛选出红薯叶粉干燥的最佳方式,为红薯叶粉商业化生产提供依据。

1 材料与方法

1.1 材料、试剂和仪器设备

1.1.1 供试材料 秦薯5号红薯叶,由杨凌金薯种业科技有限公司提供。红薯叶颜色鲜绿,无机械损伤、黄叶、冷害和病虫害。

1.1.2 主要试剂 葡萄糖标准品,西安天丰科技有限公司;蒽酮,上海信裕生物科技有限公司;芦丁,国药集团化学试剂有限公司;没食子酸,上海同田生物技术股份有限公司;福林酚,郑州新锐生物科技有限公司;牛血清蛋白质,南京奥多福尼生物科技有限公司;考马斯亮蓝G-250,上海沪宇生物科技有限公司。

1.1.3 仪器设备 数显电热鼓风干燥箱(CS101-1EBN),东莞市爱佩试验设备有限公司;真空冷冻干燥机(LGJ-10D),北京四环仪器公司;实验型喷雾干燥机(SP-1500),上海顺仪实验设备有限公司;微波干燥设备(Galanz G80F20CN2L-B8(R0)),广东格兰仕微波炉电器制造有限公司;组织捣碎机(JJ-2BS),温州标诺仪器有限公司;色差仪(CM-5),柯尼卡美达能有限公司;双光束紫外可见分光光度计(UV-1900),海佑科仪器仪表有限公司;电子分析天平(ME104E),上海天平仪器厂;激光粒度仪(MS-200),英国马尔文公司;差示扫描量热仪(Q2000),美国TA公司;钨灯丝扫描电子显微镜(JMS-6360LV),日本电子。

1.2 试验方法

1.2.1 红薯叶共结晶点与共熔点的测定 采用差示扫描量热(DSC)法[7]测定红薯叶共结晶点和共熔点,为真空冷冻干燥过程中预冻温度和升华温度的确定提供依据。准确称取新鲜红薯叶3 mg,剪成1 mm×1 mm小块,置于液体坩埚内,扫描温度设置为-40~20 ℃,扫描速度5 ℃/min,扫描结果见图1。由图1可知,红薯叶共熔点为5.4 ℃(图1-a),共结晶点为-12.9 ℃(图1-b)。

1.2.2 制备红薯叶粉的工艺流程 红薯叶挑选→热烫(90 ℃,50 s)→冷却沥水→干燥→粉碎→筛分→红薯叶粉样品。

红薯叶热烫参数由预试验结果确定。红薯叶不同干燥方式前处理操作有些许差异,热风干燥和微波干燥在红薯叶沥干后直接进行干燥;真空冷冻干燥红薯叶需提前预冻处理;喷雾干燥红薯叶需加适量水均质。

图1 红薯叶的DSC曲线Fig.1 DSC of sweet potato leaves

1.2.3 干燥工艺 红薯叶4种干燥方式的干燥参数参考果蔬干燥相关研究[8-10]和预试验较优结果确定。热风干燥参数设置为:温度60 ℃,时间6.5 h,物料厚度80 mm;微波干燥参数设置为:功率320 W,时间15 min,物料厚度80 mm;真空冷冻干燥参数设置为:预冻温度-20 ℃,预冻时间10 h,物料厚度80 mm,真空度0.1 kPa,冷肼温度-60 ℃,升华干燥温度和时间分别为-10 ℃和10 h, 解析干燥温度和时间分别为15 ℃和4 h;喷雾干燥参数设置为:进、出口温度分别为160和68 ℃,进料流速500 mL/h。经过热风干燥、微波干燥、真空冷冻干燥的红薯叶在万能粉碎机中粉碎;经喷雾干燥的红薯叶已经被粉碎,故不再进行粉碎处理。4种干燥方式制备的红薯叶粉利用孔径为0.90 mm(80目)的筛子进行筛分,然后密封保存。

1.3 测定指标及方法

1.3.1 红薯叶粉色泽的测定 采用色差计测定红薯叶粉明度指数L(黑暗→明亮,数值对应0→100)及彩度指数a(绿色→红色,值越小颜色越偏绿,越大则越偏红)和b(蓝色→黄色,值越小颜色越偏蓝,越大则越偏黄)的值,并计算色差值ΔE[11]。试验中色差值表示红薯叶粉色泽与新鲜红薯叶(L*=43.15,a*=-9.49,b*=24.79)色泽的差值,ΔE采用式(1)计算:

(1)

1.3.2 红薯叶粉堆积密度与吸湿性的测定 红薯叶粉堆积密度的测定参照Sowbhagya等[12]的方法,将一定量红薯叶粉置于10 mL量筒中,使红薯叶粉体积读数在10 mL刻度处,红薯叶粉的堆积密度按式(2)计算:

(2)

式中:m1为量筒的质量(g),m2为量筒与红薯叶粉的质量(g)。

红薯叶粉吸湿性测定参考Zhao等[13]的方法,将1.00 g红薯叶粉置于玻璃培养皿中,红薯叶粉平铺均匀放置,然后将培养皿置于盛有饱和氯化钠溶液的干燥器中,放置7 d。红薯叶粉吸湿性按式(3)计算:

(3)

式中:m0为红薯叶粉吸湿前后质量的改变量(g),M为红薯叶粉的初始质量(g),m1为干燥后红薯叶粉中的水分含量(g)。

1.3.3 红薯叶粉粒度的测定 采用激光粒度仪测定红薯叶粉的粒径,并统计D0.1,D0.5,D0.9和体积平均粒径,其中D0.1,D0.5,D0.9分别表示有10%,50%,90%的红薯叶粉粒径小于某一值时对应的粒径值,D0.5表示中位径[14]。然后按式(4)计算红薯叶粉的跨度,跨度表示红薯叶粉颗粒大小的均匀程度,跨度值越小,表示红薯叶粉分布越均匀[15]。

(4)

1.3.4 红薯叶粉微观结构的观察 红薯叶粉经喷金处理,在电子显微镜300倍与1 500倍下,观察红薯叶粉的微观结构[16]。

1.3.5 红薯叶粉成分的测定 分别取4种干燥方式的红薯叶粉进行下列成分的测定,每个指标重复测定3次,结果取平均值。红薯叶粉中水分含量参照GB/T 5009.3-2010 的方法测定,总酚含量采用福林酚试剂法[17]测定,总糖含量采用蒽酮比色法[18]测定,蛋白质含量采用考马斯亮蓝染色法[19]测定,黄酮含量采用芦丁比色法[20]测定。

1.3.6 红薯叶粉综合评分 红薯叶粉综合评分采用变异系数权重法[21]。首先计算红薯叶粉13项指标的算术平均值和标准差,然后计算变异系数,再计算红薯叶粉13项指标的权重和标准化数据,进而计算红薯叶粉的综合评分,具体计算过程如下。

指标的变异系数按式(5)计算:

(5)

各项指标权重按式(6)计算:

(6)

式中,Wi表示第i项指标的权重。

采用Z-score标准化法[21]将红薯叶粉13个指标进行标准化处理,标准化数据按式(7)计算得到:

(7)

衡量红薯叶粉品质优劣时,试验指标中有6项逆指标,分别为a值、ΔE值、体积平均粒径、吸湿性、跨度、水分含量,该6项指标数值越小红薯叶粉的品质越好,因此需要将其标准数据正负号对调。红薯叶粉各项指标标准化数据分别与对应的权重相乘,然后再相加,就可以得到4种干燥方式下红薯叶粉的综合得分。

1.4 数据统计分析

试验数据采用Excel 2010和SPSSV 20进行分析,采用Duncan’s新复极差法进行多重比较,显著性水平为P=0.05。

2 结果与分析

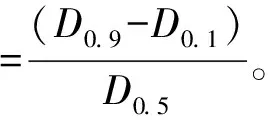

2.1 干燥方式对红薯叶粉色泽的影响

色泽是果蔬粉重要的品质指标之一,果蔬粉色泽以接近新鲜果蔬本身颜色较为理想[22]。由图2可以看出,不同干燥方式对红薯叶粉色差值(ΔE)具有显著影响,ΔE由小到大依次为喷雾干燥<真空冷冻干燥<微波干燥<热风干燥,其中真空冷冻和喷雾干燥红薯叶粉的色差值分别为3.98及3.86,两者差异不显著,均呈现较好色泽,李昌文等[8]在研究干燥工艺对菠菜粉品质的影响时也得到了类似的结果。热风干燥和微波干燥的红薯叶粉颜色比较相似,均为黄绿色,热风干燥与微波干燥红薯叶粉对应的彩色指数b值也显著高于真空冷冻干燥和喷雾干燥(P<0.05),b值越大表示红薯叶粉颜色越发黄。因为热风干燥加热时间长,而微波干燥温度较高,2种干燥方式均对红薯叶中叶绿素破坏较大,因此红薯叶粉颜色呈现黄绿色。

同一指标图柱上标不同小写字母表示不同干燥方式间差异显著(P<0.05),下同Different lowercase letters indicate significant differences (P<0.05).The same below

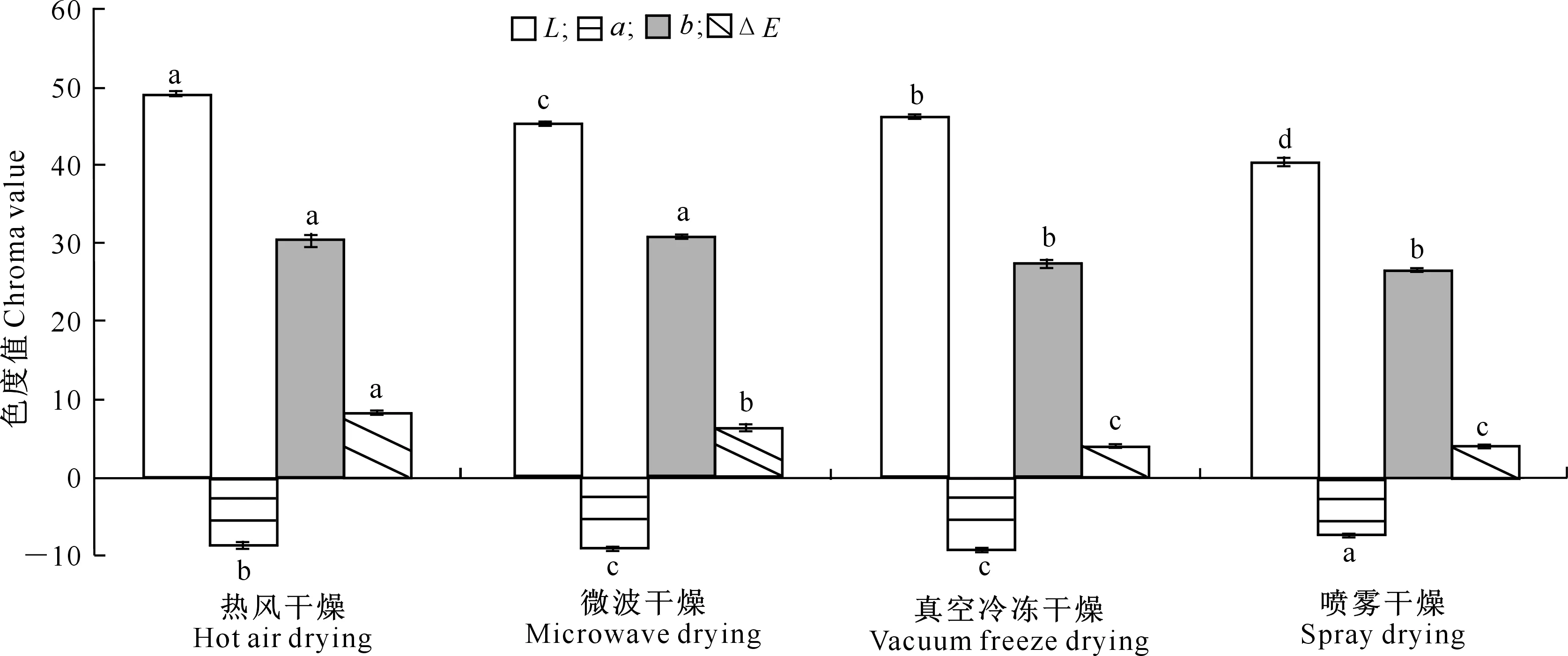

2.2 干燥方式对红薯叶粉堆积密度和吸湿性的影响

堆积密度是表现红薯叶粉内部结构特性的重要品质指标。由图3可以看出,不同干燥方式红薯叶粉堆积密度的大小表现为热风干燥>微波干燥>真空冷冻干燥>喷雾干燥,其中微波干燥与热风干燥间红薯叶粉堆积密度差异不显著,喷雾干燥的红薯叶粉堆积密度显著低于其他3种干燥方式(P<0.05)。热风干燥的红薯叶粉表面具有硬化现象,且红薯叶粉组织内部不能形成大量微孔,因而热风干燥的红薯叶粉堆积密度较大;喷雾干燥和真空冷冻干燥比热风干燥和微波干燥的红薯叶粉堆积密度小,这可能是因为喷雾干燥和真空冷冻干燥的红薯叶粉疏松,单位体积内质量比较小的原因。此现象与Caparino等[23]对不同干燥方式下芒果粉品质的研究结果一致。

吸湿性是指果蔬粉在贮藏过程中吸收周围环境中水分的能力,其大小直接决定果蔬粉货架期的长短[24]。由图3可知,不同干燥方式下红薯叶粉吸湿性的大小表现为热风干燥>真空冷冻干燥>微波干燥>喷雾干燥,喷雾干燥红薯叶粉的吸湿性显著低于其他3种干燥方式(P<0.05)。

图3 干燥方式对红薯叶粉堆积密度和吸湿性的影响Fig.3 Effect of different drying methods on bulk density and hygroscopicity of sweet potato leaf powder

2.3 干燥方式对红薯叶粉粒径的影响

由表1可知,不同干燥方式对红薯叶粉粒径具有显著影响,真空冷冻干燥和喷雾干燥红薯叶粉具有较小的中位径和体积平均粒径;喷雾干燥红薯叶粉粒径跨度为0.899 μm,显著(P<0.05)低于其他3种干燥方式,此现象表明喷雾干燥红薯叶粉中过大和过小的颗粒较少,粒径分布比较集中。

表1 干燥方式对红薯叶粉粒径的影响Table 1 Effect of different drying methods on particle size of sweet potato leaf powder

注:同列不同小写字母表示差异显著(P<0.05),下同。

Note: Different lowercase letters in each column indicate significant differences (P<0.05).The same below.

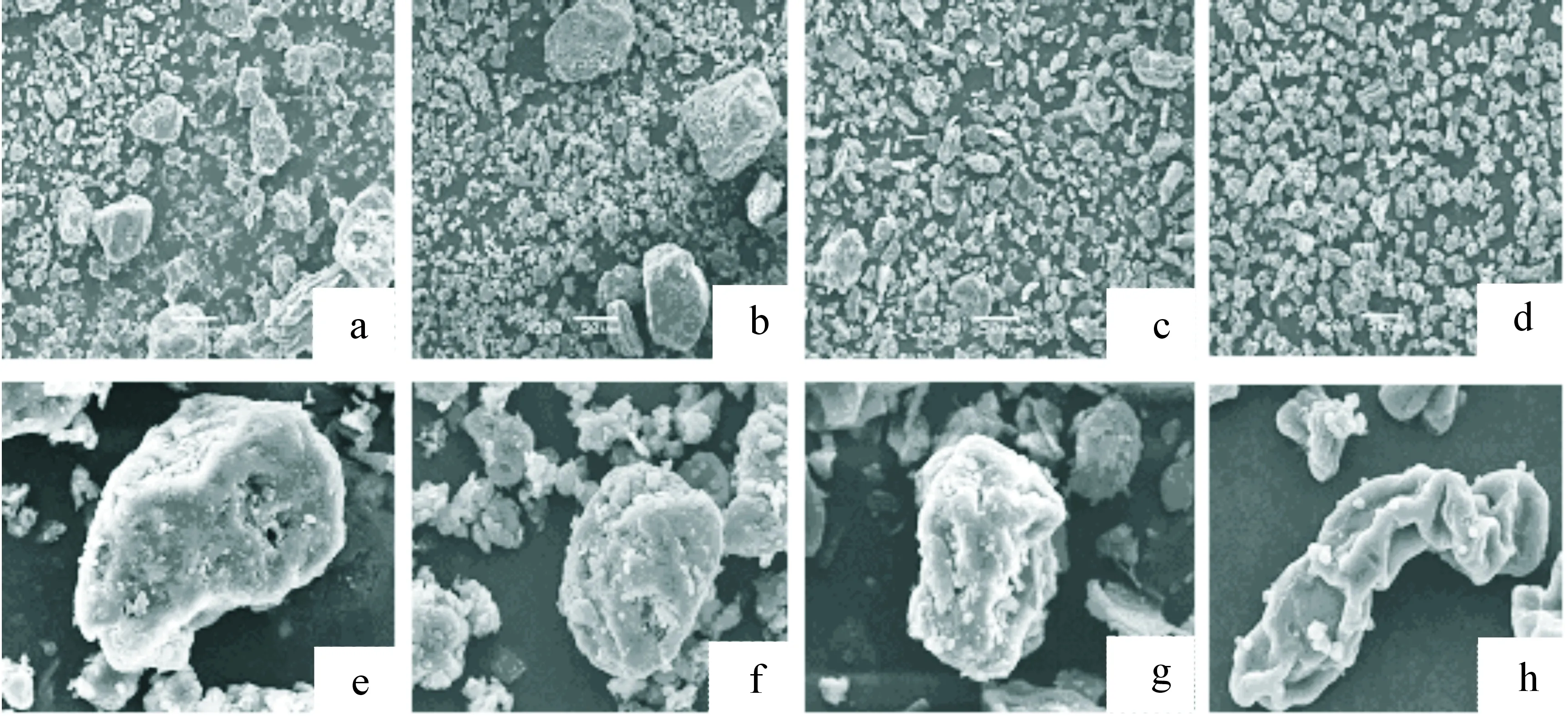

2.4 干燥方式对红薯叶粉微观结构的影响

不同干燥方式红薯叶粉电镜扫描照片如图4所示。将红薯叶粉在电子显微镜下放大300倍时可观察到,热风干燥、微波干燥和真空冷冻干燥红薯叶粉颗粒大小分布不均一,具有无定形结构,分布不规律,其中真空冷冻干燥红薯叶粉大颗粒相对较少(图4a-c),这是因为真空冷冻干燥的红薯叶组织较疏松,容易被研磨打碎;喷雾干燥红薯叶粉外形圆滑细小,均匀一致(图4-d)。红薯叶粉在电子显微镜下放大1 500倍时可观察到,热风干燥使红薯叶粉出现组织变形、干缩、表面不平整的现象(图4-e);微波干燥是一种由内及外迅速的干燥方式,水分在蒸发过程中使红薯叶粉表面具有孔洞结构,呈现一种无规则形状(图4-f);真空冷冻干燥时红薯叶细胞间冰晶直接升华,使红薯叶粉干缩现象较少、质地疏松,组织整体结构较完整,但局部有明显的塌陷现象(图4-g);喷雾干燥红薯叶粉结构完整,但局部有塌陷现象(图4-h)。

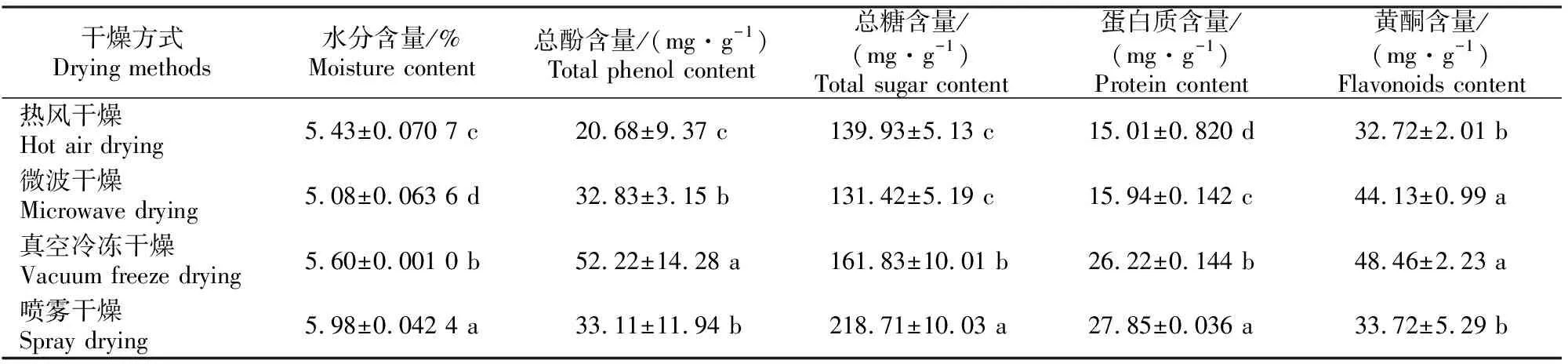

2.5 干燥方式对红薯叶粉成分的影响

水分含量的高低直接影响蔬菜粉的品质和货架期,蔬菜粉水分含量过高,贮藏过程中容易结块,增加了贮藏难度。由表2可知,干燥方式对红薯叶粉水分含量具有显著影响(P<0.05),红薯叶粉水分含量从低到高依次为微波干燥<热风干燥<真空冷冻干燥<喷雾干燥,可知微波干燥红薯叶粉水分含量最低。4种干燥方式下红薯叶粉水分含量均在8%以下,符合粉体贮藏安全的水分要求[25]。

a-d.依次为热风干燥、微波干燥、真空冷冻干燥和喷雾干燥(×300);e-h.依次为热风干燥、微波干燥、真空冷冻干燥和喷雾干燥(×1 500)a-d are hot air drying,microwave drying,vacuum freeze drying,spray drying (×300);e-h are hot air drying,microwave drying,vacuum freeze drying,spray drying (×1 500)

表2 干燥方式对红薯叶粉成分的影响Table 2 Effects of different drying methods on composition of sweet potato leaf powder

不同干燥方式的红薯叶粉总酚含量表现为热风干燥<微波干燥<喷雾干燥<真空冷冻干燥,其中真空冷冻干燥红薯叶粉中总酚含量显著(P<0.05)高于其他3种红薯叶粉,这是因为红薯叶在真空低温条件下热敏感和抗氧化成分保留较多。

不同干燥方式的红薯叶粉总糖含量表现为微波干燥<热风干燥<真空冷冻干燥<喷雾干燥,其中热风干燥和微波干燥红薯叶粉总糖含量显著低于其他2种红薯叶粉(P<0.05),可能是微波干燥和热风干燥温度高,消耗糖类物质多,而真空低温环境可以减少红薯叶中糖类的分解,喷雾干燥则是因为时间短,因此喷雾干燥总糖含量最高,其次为真空冷冻干燥。

不同干燥方式的红薯叶粉中蛋白质含量表现为热风干燥<微波干燥<真空冷冻干燥<喷雾干燥,由此可知喷雾干燥红薯叶粉中蛋白质含量显著(P<0.05)高于其他3种干燥方式。

不同干燥方式的红薯叶粉黄酮含量表现为热风干燥<喷雾干燥<微波干燥<真空冷冻干燥,黄酮类物质化学性质不稳定,在加热条件下极易分解,因此热风干燥的红薯叶粉黄酮损失最严重。

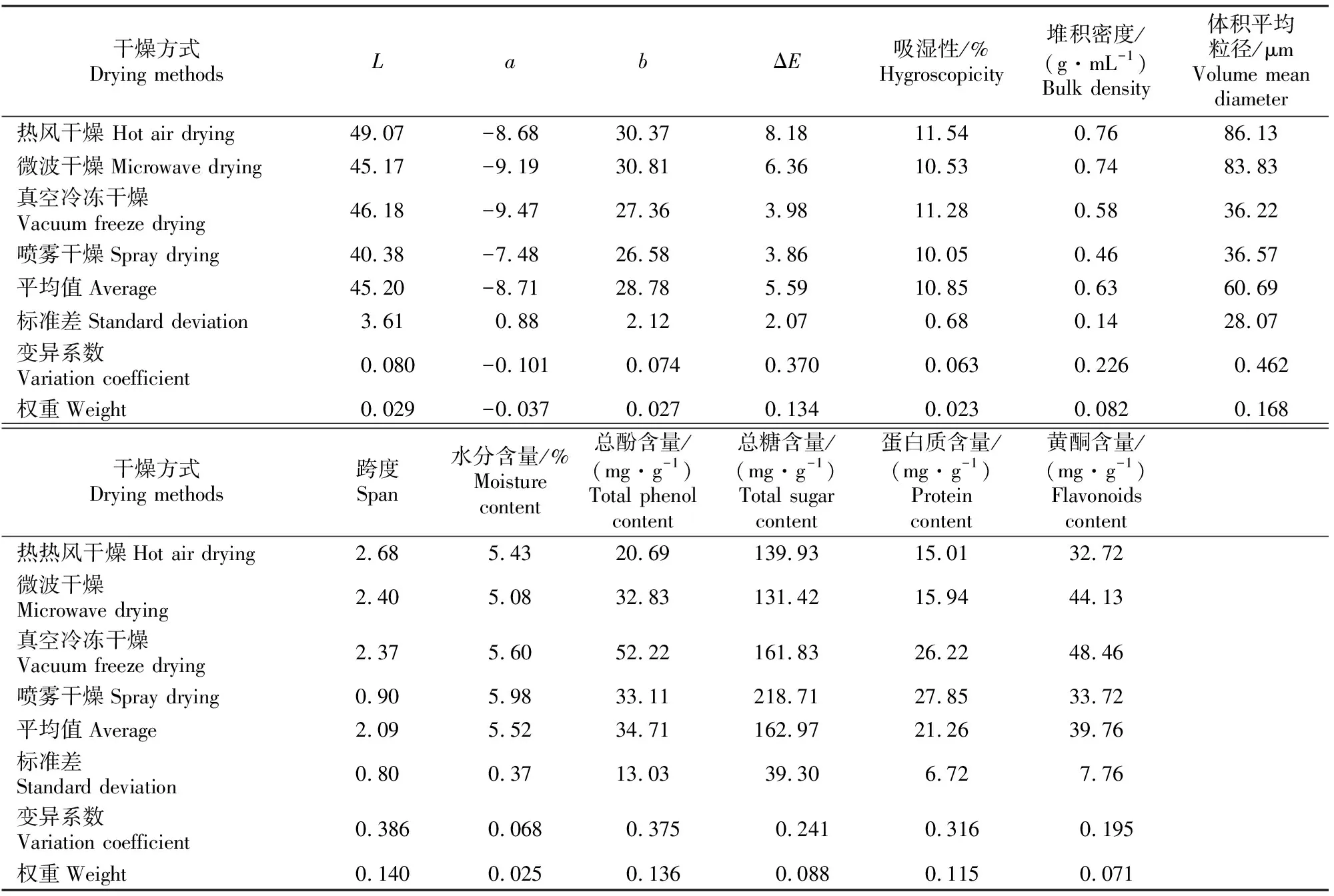

2.6 不同干燥方式红薯叶粉的综合评分

4种干燥方式红薯叶粉13项指标的变异系数和权重见表3。由表3可知,红薯叶粉13个指标中,色差、体积平均粒径、跨度、总酚含量、蛋白质含量权重较大,分别为0.134,0.168,0.140,0.136和0.115,可知这5项指标在评价红薯叶粉品质时占有重要地位。

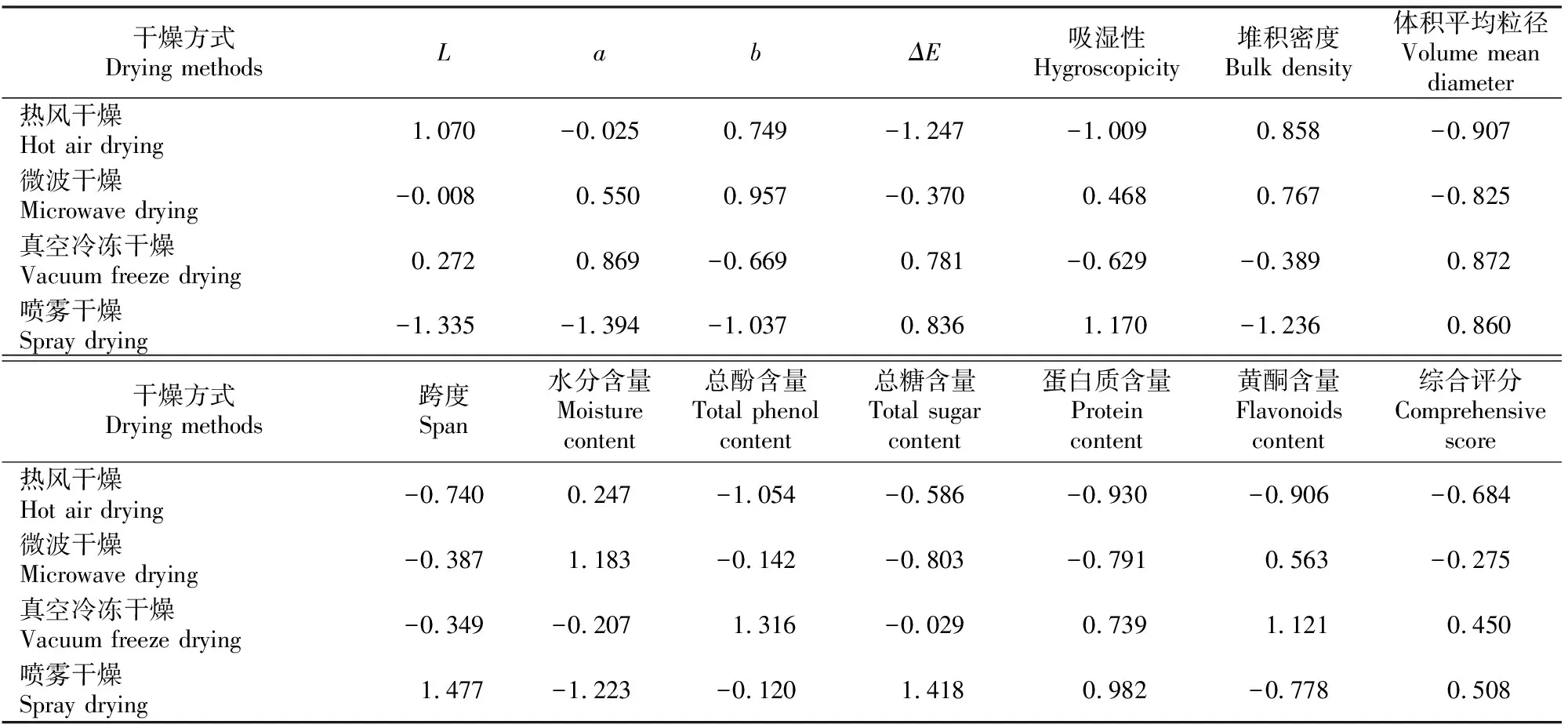

根据红薯叶粉各项指标,计算其标准化数据与综合评分,红薯叶粉13项指标的标准化数据及4种干燥方式红薯叶粉的综合评分见表4。

表3 不同干燥方式红薯叶粉的各项指标和权重Table 3 Weights of various indicators for comprehensive evaluation of sweet potato leaf powder by different drying methods

表4 不同干燥方式红薯叶粉各项指标的标准化数据及综合评分Table 4 Standardized data and scores of quality evaluation indices of sweet potato leaf powder by different drying methods

由表4可知,4种不同干燥方式红薯叶粉综合评分从小到大依次为热风干燥<微波干燥<真空冷冻干燥<喷雾干燥,对应的综合评分分别为-0.684,-0.275,0.450和0.508。

3 结 论

1)真空冷冻干燥和喷雾干燥红薯叶粉色差值较小,分别为3.98和3.86,两者均呈现较好的色泽;喷雾干燥红薯叶粉的吸湿性显著低于其他3种干燥方式(P<0.05);真空冷冻干燥和喷雾干燥红薯叶粉具有较小的中位径和体积平均粒径;热风干燥红薯叶粉堆积密度最大,为0.76 g/mL。

2)热风干燥红薯叶粉组织变形、表面不平整,有硬化现象;微波干燥红薯叶粉表面有空洞结构,呈现一种无规则形状;真空冷冻干燥红薯叶粉干缩现象较少、质地疏松,组织整体结构较完整,但局部有明显的塌陷现象;喷雾干燥红薯叶粉结构完整,但局部也有塌陷现象。

3)4种干燥红薯叶粉均符合粉体贮藏安全水分要求,其中微波干燥红薯叶粉水分含量最低;喷雾干燥红薯叶粉总糖和蛋白质含量分别为218.71和27.85 mg/g,显著(P<0.05)高于其他3种红薯叶粉;真空冷冻干燥红薯叶粉总酚和黄酮含量最高,分别为52.22和48.46 mg/g。

4)热风干燥、微波干燥、真空冷冻干燥、喷雾干燥4种红薯叶粉综合评分分别为-0.684,-0.275,0.450和0.508。因此红薯叶粉干燥方式建议选择喷雾干燥。