轮胎成型机机械和半成品部件定位精度对轮胎均匀性的影响

谭 剑,杭柏林

(青岛科技大学 机电工程学院,山东 青岛 266061)

随着我国社会经济和高速公路的发展以及家庭轿车的普及,汽车市场规模不断扩大,轮胎作为汽车不可或缺的配件,影响汽车的舒适性和安全性,逐渐受到人们的关注,对轮胎质量要求也越来越高。轮胎生产需要多道工序,各工序工艺的实现和落实需要相应的设备来完成。对轮胎成型工艺而言,机械精度和半成品部件定位精度会影响轮胎各项性能指标,如轮胎均匀性影响乘坐舒适性,还关系到车辆寿命、轮胎异常损耗以及耗油量。

轮胎制造厂家通常采用的控制均匀性的指标有:轮胎自由半径偏差(RRO)、轮胎上下面不平衡质量(D/B-UP&D/B-LOW)、径向力波动(RFV)、侧向力波动(LFV)和锥度效应力(CON)[1-2]。实车试验表明,对高速轿车子午线轮胎而言,当径向力、侧向力、锥度效应力过大时,车辆在平坦路面上以某一特定速度带域行驶,车辆与轮胎发生高频共振,产生噪声,影响驾乘人员的乘坐舒适性[3-4]。

本研究以半钢一次法轮胎成型机为研究对象,通过对比试验数据分析影响轮胎均匀性指标的因素。

1 机械精度对轮胎均匀性的影响

1.1 带束层鼓圆度

用百分表对带束层鼓圆度进行测定,以验证带束层鼓圆度对轮胎均匀性的影响。

校正前,测定带束层鼓圆度为2.99 mm,成型半钢子午线轮胎胎坯20个;校正后,测定带束层鼓圆度为0.63 mm,成型半钢子午线轮胎胎坯20个;在同一台硫化机上用相同的硫化工艺硫化,进行轮胎均匀性检测,结果如表1所示。

表1 带束层鼓校正前后的轮胎均匀性数据

从表1可以看出,带束层鼓圆度对轮胎侧向力和锥度效应力影响不大,而对径向力影响非常明显,校正后径向力比校正前下降了16.8 N,从而提高了轮胎均匀性。

1.2 胎圈预置装置同心度和定位精度

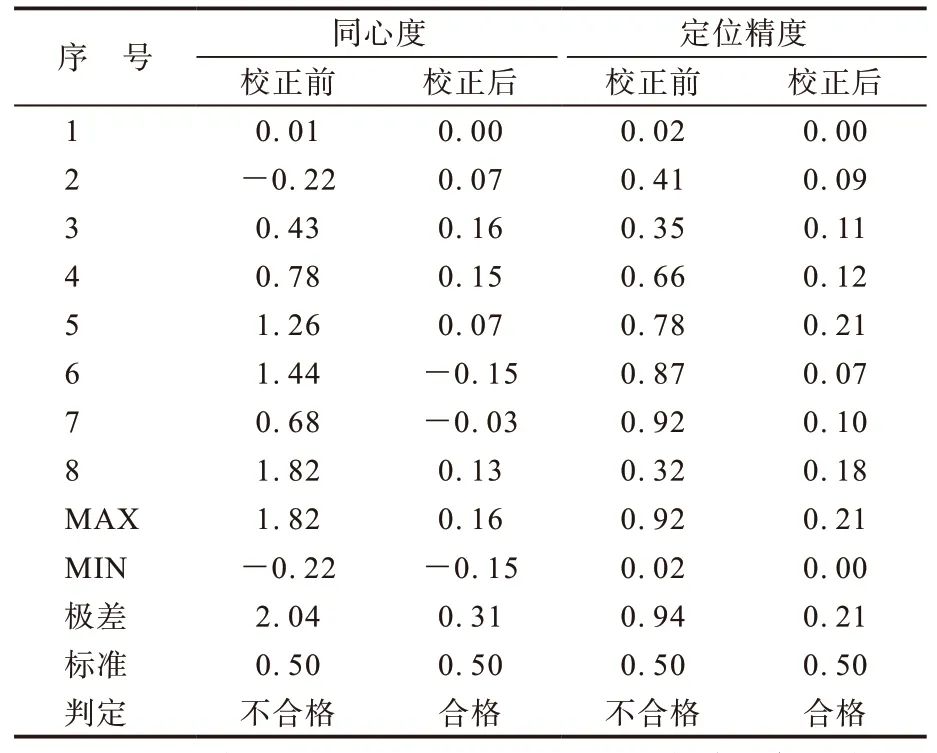

用百分表对校正前后的胎圈预置装置分别进行8次精度测定,每次精度测定包括胎圈预置装置的同心度和定位精度,结果如表2所示。

表2 胎圈预置装置的精度 mm

校正前成型半钢子午线轮胎胎坯20个,校正后成型半钢子午线轮胎胎坯20个,在同一台硫化机上用相同的硫化工艺硫化后,进行轮胎均匀性检测,结果如表3所示。

表3 胎圈预置装置校正前后的轮胎均匀性数据

从表3可以看出,胎圈预置装置精度校正后,径向力下降了23.9 N,侧向力下降了17.6 N,轮胎均匀性明显改善。

带束层鼓圆度标准为不大于1.00 mm,胎圈预置装置同心度和定位精度标准均为不大于0.50 mm,为了保证带束层鼓圆度和胎圈预置装置精度,使轮胎均匀性得到保障,应定期对带束层鼓和胎圈预置装置进行可靠性预防维护和校核,维护周期为3 d,确保两者处于标准范围之内。

1.3 组合压辊压合参数

组合压辊(见图1)滚压压力和分离速度的设定是否恰当对胎坯的变形有较大影响,从而影响轮胎的均匀性。

图1 组合压辊示意

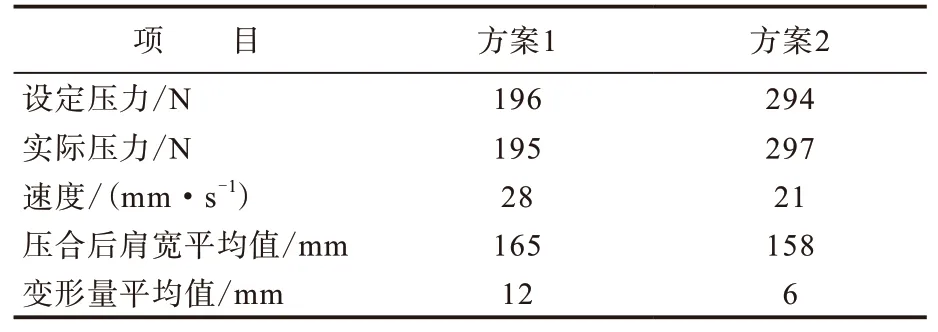

为了验证组合压辊不同压合参数对轮胎均匀性的影响,设计两组压合参数方案,分别对15个压合前设计肩宽为151 mm的胎坯进行压合,结果如表4所示。

表4 组合压辊压合参数及压合结果

将两方案生产的轮胎在相同条件下硫化后,进行均匀性测试,结果如表5所示。

表5 不同压合参数下均匀性数据 N

从表5可以看出,方案2的径向力平均值与方案1比较下降了9.7 N,而侧向力和锥度效应力变化不明显。可见组合压辊压力及分离速度对轮胎的径向力有较大影响,若两者设置不合理,会引起半成品胶料部件压合过程中发生较大迁移和变形,特别是对带束层角度和宽度影响较大。

在胎坯压合能将空气完全排除的情况下,组合压辊的压力适当减小,分离速度适当调慢,对成品轮胎的均匀性有利。

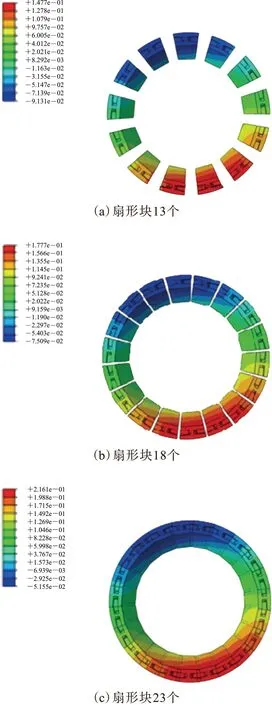

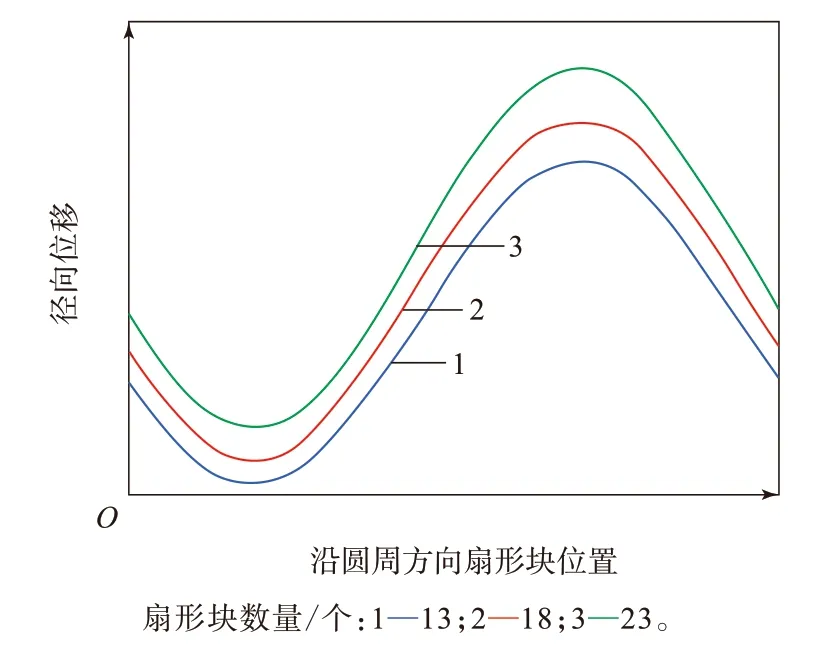

1.4 带束层鼓结构

以带束层鼓扇形块数量为自变量,设置为13,18和23,通过ABAQUS软件进行受力分析[5],分析带束层鼓在重力与离心力作用下沿扇形块圆周方向的径向位移变化规律,结果如图2所示。

图2 扇形块数量为13,18和23个时径向位移变化规律

扇形块数量不同时带束层鼓径向位移对比如图3所示。

图3 不同扇形块数量时的径向位移对比

结合图2和3分析可知,扇形块越少,带束层鼓质量越小,在重力与离心力双重作用下偏离中心的程度越小,带束层贴合时定位精度越高,轮胎均匀性越好。因此全面改善轮胎成型机机械精度可以满足轮胎均匀性要求。

2 带束层定位精度对轮胎均匀性的影响

带束层定位精度一般包括带束层接头错位偏差和贴合偏心度。

2.1 带束层接头错位偏差

在胶料半成品部件中,复合层及胎体帘布一般采取搭接的接头方式,这种接头方式公差比较大,而带束层采用对接的接头方式,公差小,这对带束层的贴合工艺精度要求比较高,在现有轮胎成型机中,合格率不理想。造成带束层接头错位的主要原因是裁断精度不达标、物料检测开关反馈速度慢、自动接头装置误差大、带束层料卷本身存在打褶现象。半钢子午线轮胎带束层接头错位标准是不大于1 mm。对轮胎成型机生产过程中某带束层贴合接头错位进行测量,结果如图4所示。

图4接头错位量约为7 mm,已超过接头错位标准,不符合公差要求。以图4状态成型一个胎坯,硫化后进行成品均匀性检测,结果如表6所示。

图4 接头错位示意

从表6可以看出,目标轮胎侧向力实测值为179.3 N,超出标准71.6 N。可见,当带束层贴合接头错位时,侧向力会大幅增大,严重影响轮胎的均匀性。

表6 带束层接头错位轮胎均匀性检测结果 N

为了使带束层接头错位量降低到标准以内,应将带束层宽度公差控制在±1 mm以内,裁断角度偏差控制在±1°以内;对工字轮小车上的垫布定期进行平整处理,避免斜向导开造成大头小尾现象。

2.2 带束层贴合偏心

带束层在贴合时需要在规定位置上到带束层鼓,贴合过程如图5所示。若偏离规定位置太多,就会造成带束层贴合偏心。

图5 带束层贴合过程

在轮胎试制过程中,某一段带束层在贴合时偏心度为5 mm,对相应成品轮胎进行均匀性检测,结果如表7所示。

表7 带束层贴合偏心轮胎均匀性检测结果 N

从表7可知,带束层贴合时整体偏心会发生锥度效应力超标,进而影响轮胎均匀性。造成带束层贴合位置偏心的主要原因是带束层鼓与供料架贴合模板中心线偏离过多、带束层自动纠偏系统未能达到工艺标准、CCD摄像镜头不能清楚摄取带束层位置。

为了减小带束层贴合偏心度,首先要保证设备的机械位置精度要求;提高带束层电子纠偏系统精度,控制在±0.1 mm以内;在CCD镜头下方设置移动日光灯管,使镜头能够清楚地摄取带束层位置。

3 结语

本工作主要以轮胎侧向力、径向力、锥度效应力作为衡量轮胎均匀性的指标,对轮胎成型机械精度和带束层定位精度对轮胎均匀性的影响进行了研究,结果表明:带束层接头错位对轮胎侧向力有明显影响;带束层贴合偏心度对轮胎锥度效应力有明显影响;带束层鼓圆度、胎圈预置装置精度、组合压辊压力及分离速度对轮胎径向力有明显影响;带束层鼓扇形块数量对轮胎侧向力、径向力、锥度效应力均有影响。应控制带束层等胶料部件定位精度和轮胎成型机机械精度在设计指标范围内,从而保证轮胎的均匀性,最终达到使车辆行驶安全、舒适、节能的目的。