试样因素对橡胶-钢丝帘线粘合性能测试的影响

李 利,刘潇冬,王 瑞

(青岛科技大学 机电工程学院,山东 青岛 266061)

目前,国内对橡胶与钢丝帘线粘合强度的测试主要有欧洲共同体试验标准方法(EC法)和美国材料试验学会标准方法(ASTM法)[1]两种方法。这两种方法均为静态抽出法[2],测试从橡胶基体中抽出每根钢丝帘线所需要的力,并观察钢丝帘线表面的附胶量,用抽出力和附胶量来表征粘合水平[3]。但是,在测试时试样夹持方法和钢丝帘线埋入橡胶基体的长度会对抽出力的测试结果有较大影响。

本工作通过对比试验,研究试样因素对橡胶-钢丝帘线粘合性能测定结果的影响,为橡胶-钢丝帘线粘合强度的静、动态测量[4-5]提供保证。

1 实验

1.1 主要原材料

1×3×0.30HT OC高强度表面镀黄铜(铜质量分数为0.635)钢丝帘线,山东恒宇科技有限公司产品。

1.2 胶料配方

天然橡胶(NR) 100,炭黑N330 50,白炭黑 8,氧化锌 5,硬脂酸 1,防老剂4010NA 2.5,防老剂RD 1,防焦剂 0.3,塑解剂 0.3,间苯二酚-甲醛树脂SL3022 2,癸酸钴 1,粘合剂HMMM 3,硫黄 3,促进剂NOBS 1.2。

1.3 试验设备与仪器

X(S)M-0.3L型密炼机,青岛科技大学高分子材料成型实验室开发;X(S)K-160型开炼机,上海橡胶机械厂产品;QLB-D400×400×2型平板硫化机,青岛亚东橡胶机械集团有限公司产品;UD-3600型电脑伺服系统动态疲劳试验机,中国台湾优肯科技股份有限公司产品。试验夹具为自行设计,上夹具为槽式结构,如图1所示,在上夹具槽内放置橡胶-钢丝帘线试样,将钢丝帘线从2 mm的槽缝隙向下伸出。为了解决钢丝帘线过细难以夹持的问题,对下夹具的两块夹紧板进行滚花处理。使用内六角螺母控制其中一块夹紧板的移动,利用2个销钉控制移动方向,与另一固定的夹紧板通过压力实现对钢丝帘线的夹紧。

图1 橡胶-钢丝帘线动态加载夹具

1.4 试样制备

(1)将混炼胶用开炼机压成扁平状,并用保护薄膜盖好,以保持胶料表面清洁。钢丝帘线不能沾有汗渍、油污、灰尘和水等污染物。

(2)去掉混炼胶保护膜,立即将钢丝帘线放入模具的帘线槽中,埋入长度按照GB/T 16586—2014《硫化橡胶与钢丝帘线粘合强度的测定》执行。通过裁剪将两小片混炼胶分别放在模具(见图2)与上下盖板之间,合上模具。

图2 硫化模具

(3)将模具放到已预热到硫化温度的电加热平板硫化机中进行硫化,得到硫化胶试样尺寸为35 mm×8 mm×10 mm。硫化试样停放24 h后,清理附在钢丝帘线端头的多余胶料,制得橡胶-钢丝帘线试样见图3。

图3 橡胶-钢丝帘线试样

1.5 测试方法

试验一研究橡胶-钢丝帘线基体在夹具不同受力位置对粘合失效的影响,试验二研究钢丝帘线埋入橡胶基体中的长度对粘合失效的影响。下夹具移动速度均为50 mm·min-1。

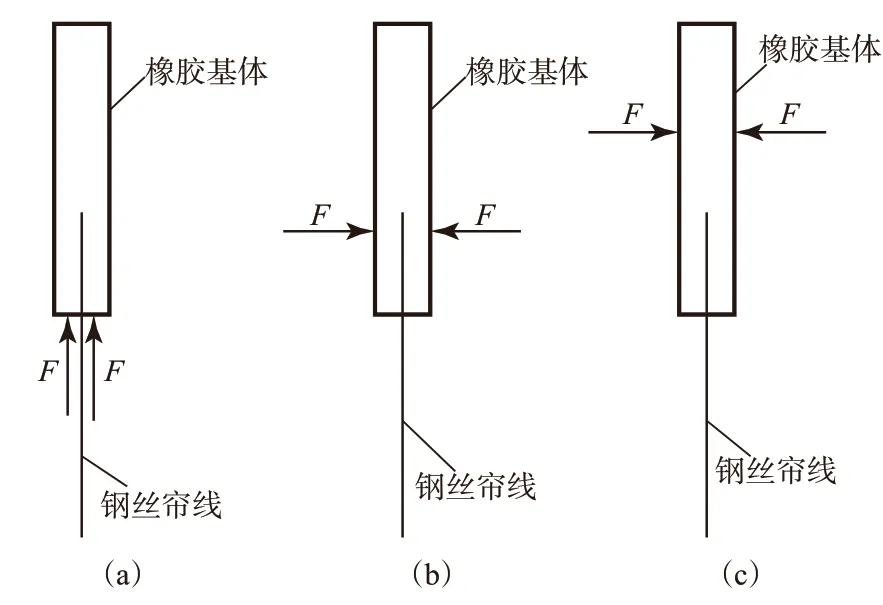

采用自行设计的用于动态疲劳试验机的橡胶-钢丝帘线试样夹具,抽出测试共有3种夹持方式:方式一采用槽式结构,将橡胶基体卡在上夹具内,如图4(a)所示;方式二采用夹具下螺栓顶住钢丝埋入橡胶部分,如图4(b)所示;方式三采用夹具上螺栓顶住橡胶钢丝基体中没有钢丝帘线部分,如图4(c)所示。

图4 试样的3种夹持方式示意

2 结果与讨论

测试用动态疲劳试验机主要用于动态压缩疲劳测试,程序固定设置向上运动为正方向,因此进行动态疲劳或静态抽出测试时,所得的数据曲线以负值表示。

2.1 试样夹持方式

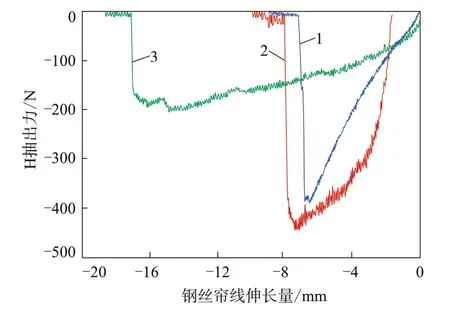

在固定钢丝帘线埋入橡胶的长度为12.5 mm的条件下,分别进行了3种不同夹持方式的对比研究,所测静态抽出力的变化曲线如图5所示,试验数据见表1。

图5 不同夹持方式下静态抽出力的测试结果

从图5和表1可以看出:夹持方式一的曲线近似线性变化,说明钢丝帘线在抽出过程中粘合界面层受力较均匀;夹持方式二由于受夹紧力的影响,应力的变化快于应变的变化,并且抽出力较大,最大伸长量(最大抽出力对应的钢丝帘线伸长量)比夹持方式一大;夹持方式三的粘合抽出力较小,但最大伸长量很大。

表1 试样不同夹持方式下静态抽出粘合力的测试结果

由此可见,试样受到的夹紧力对钢丝帘线抽出力有明显影响,这是测量时应该避免的。夹持方式三在拉伸过程中,橡胶先发生大变形,随着橡胶变形的增大,钢丝帘线逐渐被缓慢抽出,导致了最大伸长量明显增大,但最大抽出力明显减小,这主要是因为粘合界面层的粘合力逐渐被损失掉,粘合界面逐渐被破坏[6],导致钢丝帘线在最后被抽出时,需要的抽出力比较小。各因素对比分析说明,采用夹持方式一所得数据较好,因此在进行橡胶-钢丝帘线的抽出试验时应当选用夹持方式一。

2.2 钢丝帘线埋入长度

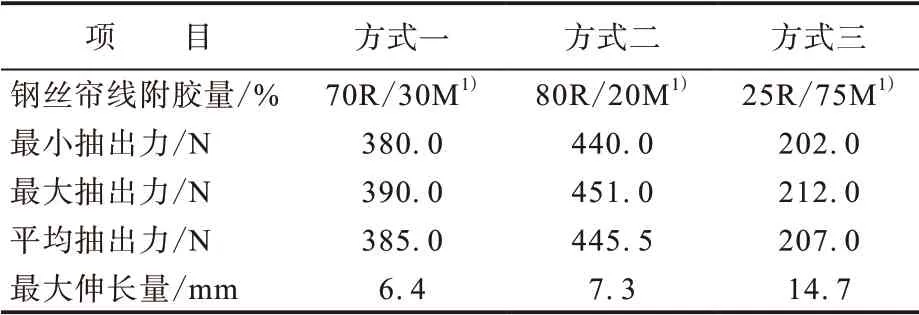

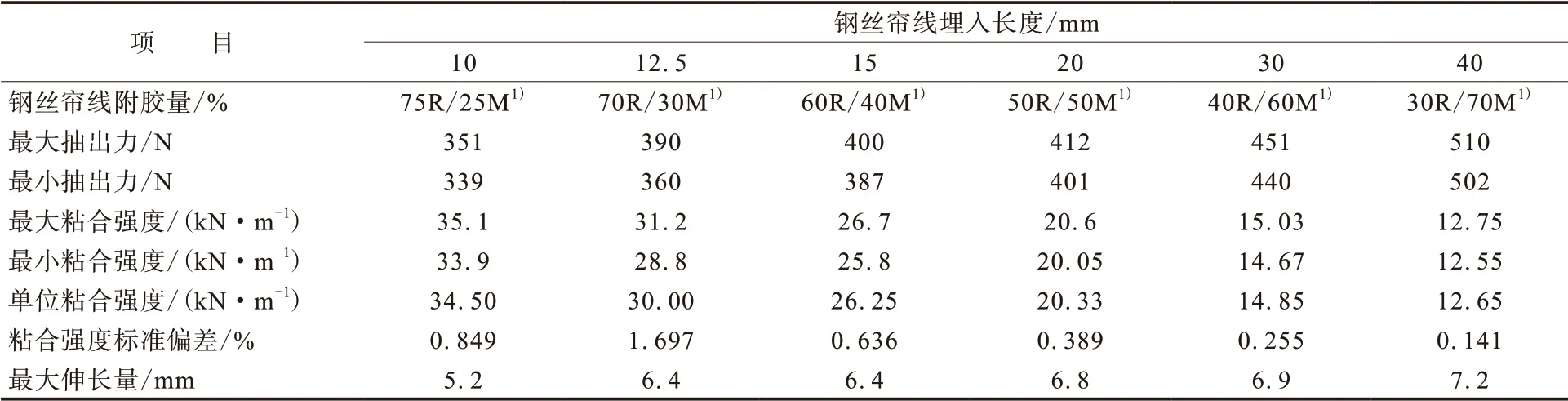

分别对不同钢丝帘线埋入长度的试样进行静态抽出试验,得到抽出力变化曲线如图6所示,试验数据见表2。

从图6可以看出:随着抽出力的增大,抽出力与钢丝帘线伸长量的关系近似呈线性变化,说明在钢丝帘线抽出过程中,粘合界面受到的抽出力较为均匀;随着埋入长度的增大,钢丝帘线伸长量变化趋于缓慢;抽出力达到最大值后立即降到某个值,然后缓慢地完全抽出,且钢丝帘线埋入长度越大,缓慢抽出的时间越长。这主要是由于橡胶-钢丝帘线粘合是由粘合力和内摩擦力等要素共同决定的[7]。当抽出力达到最大值时,橡胶-钢丝帘线粘合已经出现失效,但未完全失效,由于内摩擦力的作用,会缓慢抽出一段时间,直至完全失效。

图6 不同钢丝帘线埋入长度下静态抽出力的测试结果

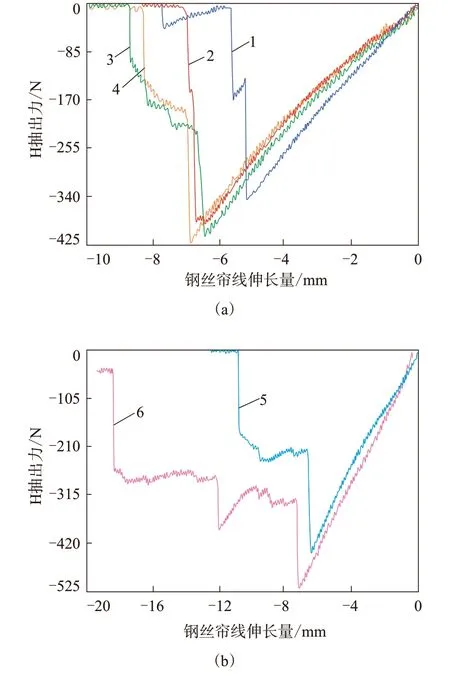

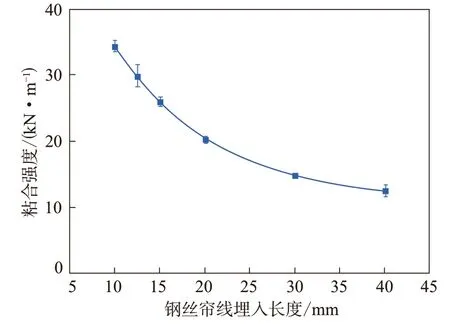

由表2可见,钢丝帘线与橡胶的接触粘合长度越大,静态抽出力越大,最大伸长量也随之增大,但单位粘合强度逐渐减小。钢丝帘线的埋入长度对其单位粘合强度的影响如图7所示。

表2 不同钢丝帘线埋入长度试样的粘合强度测试结果

从图7可以看出,钢丝帘线埋入长度越大,单位粘合强度越小。这说明接触粘合长度对橡胶-钢丝帘线粘合强度的影响很大,尤其是在钢丝埋入橡胶长度为10~20 mm范围内,粘合强度变化较大,在20~40 mm范围内,粘合强度变化趋于稳定。

图7 钢丝帘线埋入长度对单位粘合强度的影响

经过拟合得到橡胶-钢丝帘线单位粘合强度(Y)随钢丝帘线埋入长度(X)的变化关系呈指数衰减,关系式如下:

关系曲线的相关因数为0.999 51。

因此在进行橡胶-钢丝帘线粘合强度测试时,埋入长度选取10~20 mm之间比较合适。

3 结论

(1)在橡胶-钢丝帘线粘合强度测试中,夹具只夹持试样中橡胶部分,在抽出过程中,粘合界面层的粘合性能逐渐被损失掉,粘合界面逐渐被破坏,致使最终抽出力较小;试样受到的夹紧力对钢丝帘线抽出力有明显影响。使用槽式结构夹具,在钢丝帘线抽出过程中粘合界面层受力较均匀,所得数据较好。

(2)钢丝帘线与基体橡胶接触粘合长度越大,静态抽出力越大,最大伸长量也随之增大,但单位粘合强度减小。经过拟合得到橡胶-钢丝帘线单位粘合强度随钢丝帘线埋入长度的变化呈指数衰减关系。橡胶-钢丝帘线的粘合存在摩擦力,钢丝帘线埋入橡胶中的长度越大,粘合失效到完全粘合失效经历的时间越长。