硫化温度对白炭黑填充胎面胶性能的影响

边慧光,田晓龙,汪传生,杨洪于

(青岛科技大学 机电工程学院,山东 青岛 266061)

欧洲轮胎标签法规和美国“双反”政策使我国轮胎企业举步维艰,我国轮胎企业要在国际市场占得一席之地,必须要提高轮胎质量。研发人员除了在配方和生产工艺上有所突破外,还应对硫化过程进行改进[1-3]。硫化是轮胎生产中的最后一个流程,也是轮胎加工中最主要的化学反应过程[4-7],硫化温度、时间和压力对胶料和轮胎的性能具有重要影响。为提高轮胎生产效率与硫化均匀性,轮胎企业一般都采用高温短时间硫化,而低温长时间硫化一直未被深入探究。

本工作研究硫化温度对白炭黑填充胎面胶性能的影响,为优化轮胎硫化工艺提供依据。

1 实验

1.1 主要原材料

溶聚丁苯橡胶(SSBR),牌号1723和RC2557-S,中国石油独山子石化公司产品;天然橡胶(NR),STR20,诗董橡胶股份有限公司产品;炭黑N234,江西黑猫炭黑股份有限公司产品;白炭黑,牌号1115MP,龙星化工股份有限公司产品。

1.2 配方

SSBR1723 13.75,SSBR RC2557-S 103.125,NR 15,炭黑N234 20,白炭黑 65,偶联剂Si69 9.6,环保油 8,硫黄 1.2,促进剂 2.1,其他 8.5。

1.3 主要设备和仪器

XM-1.7Y型同步转子密炼机,青岛科技大学机电学院自制产品;XK-160型开炼机,青岛科高橡塑装备有限公司产品;QLB-400×400×2型平板硫化机,青岛亚东橡胶机械厂产品;M-2000-AN型无转子硫化仪,中国台湾高铁科技股份有限公司产品;UT-2060型拉力试验机,优肯科技股份有限公司产品;RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;动态热力学分析(DMA)仪,德国GABO公司产品。

1.4 试样制备

1.4.1 混炼

胶料分两段混炼。一段混炼在密炼机中进行,二段混炼在开炼机上进行。

一段混炼工艺为:生胶→小料(30 s)→2/3白炭黑(45 s)→炭黑和剩余白炭黑→环保油(110 ℃)→提压砣(130 ℃)→清扫→压压砣→提压砣(140 ℃)→清扫→压压砣→提压砣(150 ℃)→排胶(160 ℃)。

二段混炼工艺为:一段混炼胶→硫黄和促进剂→薄通→下片→停放12 h。

1.4.2 硫化

为模拟轮胎的过硫状态,将不同硫化温度下的硫化时间设为(1.2~1.3)t90。硫化方案见表1。

表1 硫化方案

1.5 性能测试

(1)胶料性能按照相应国家标准进行测试。

(2)用RPA2000橡胶加工分析仪对胶料进行应变扫描。测试条件为:应变(ε) 0.27%~40%,频率 1 Hz,温度 60 ℃。

(3)用DMA仪测试胶料动态力学性能。测试条件为:频率 10 Hz,静态应变 5%,静态应力 70 N,动态应变 0.25%,动态应力 60 N,温度 -65~+65 ℃,升温速率 2 ℃·min-1,拉伸模式。

2 结果与讨论

2.1 物理性能

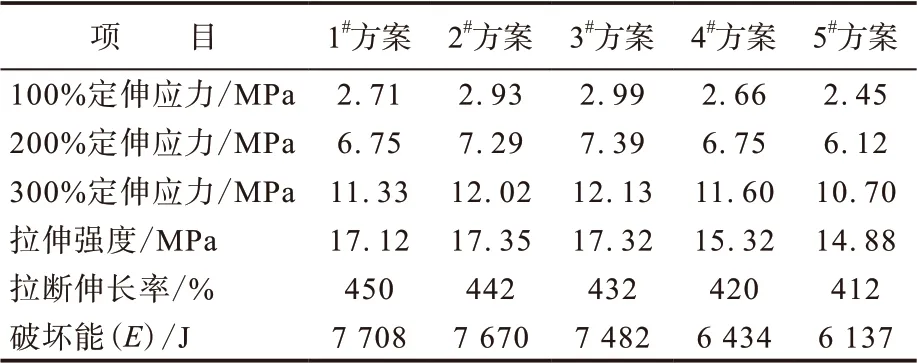

胶料的物理性能见表2。

表2 胶料的物理性能

从表2可以看出:随着硫化温度降低,硫化时间延长,胶料的定伸应力、拉伸强度和拉断伸长率总体提高;但当硫化温度降低到140 ℃时,胶料定伸应力降低。一般来说,硫化中前期以硫键(单硫键、双硫键、多硫键)生成为主,硫化后期硫键生成与多硫键断裂同时存在。在低温长时间硫化过程中,硫化中后期仍以硫键生成为主;而在高温短时间硫化过程中,交联速度与多硫键断裂速度均加快,硫化后期以多硫键断裂为主,同时高温下橡胶分子链本身断裂还原,胶料交联密度减小,物理性能降低。

从表2还可以看出:随着硫化温度降低,硫化时间延长,胶料的E增大。胶料的物理性能可以用E来表征,E用应力-应变曲线的积分面积表示。E越大,胶料的硫化网络结构越好,物理性能越好。一般来说,多硫键的键能较小,双硫键的键能较大,单硫键的键能最大。高温硫化时,可能在多硫键断裂的同时单硫键和双硫键也被破坏,因此E较小。

总的来看,硫化温度越高,硫化网络结构越差;但硫化温度过低,也会影响胶料物理性能和生产效率。本工作中,硫化温度为150~160 ℃的胶料物理性能较好。

2.2 应变扫描

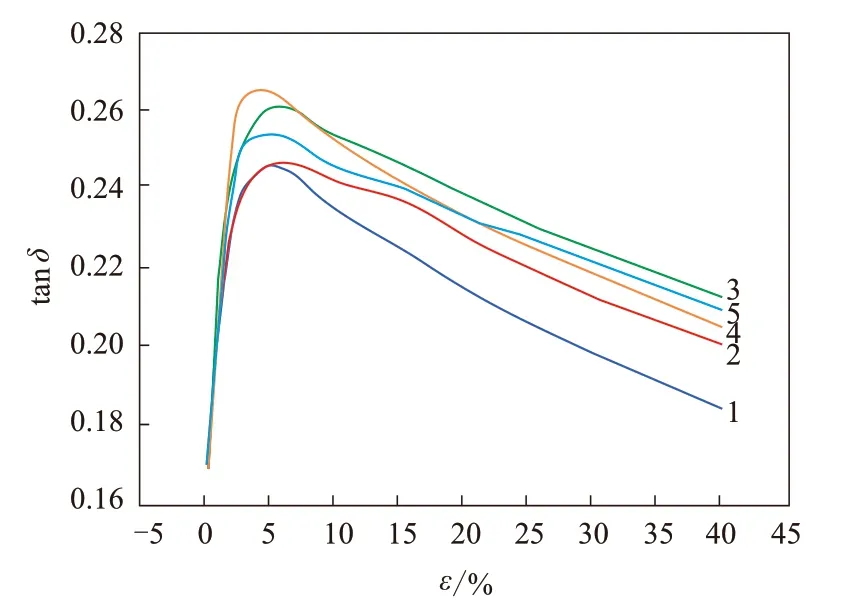

用RPA2000橡胶加工分析仪对胶料进行应变扫描,胶料的损耗因子(tanδ)-ε曲线见图1。

从图1可以看出:在相同硫化方案下,随着应变增大,tanδ先快速增大后缓慢减小;当应变为5%~40%时,随着硫化温度升高,胶料tanδ总体增大,当温度高于170 ℃时,tanδ有所减小;低温硫化胶料的tanδ总体较小,生热较低。

图1 胶料的tanδ-应变曲线

2.3 动态力学性能

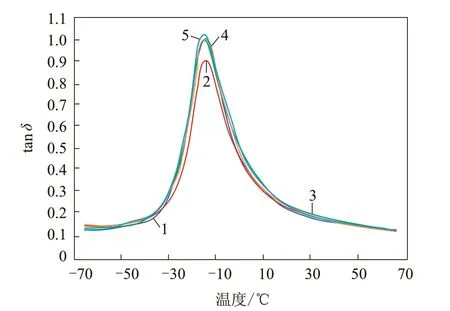

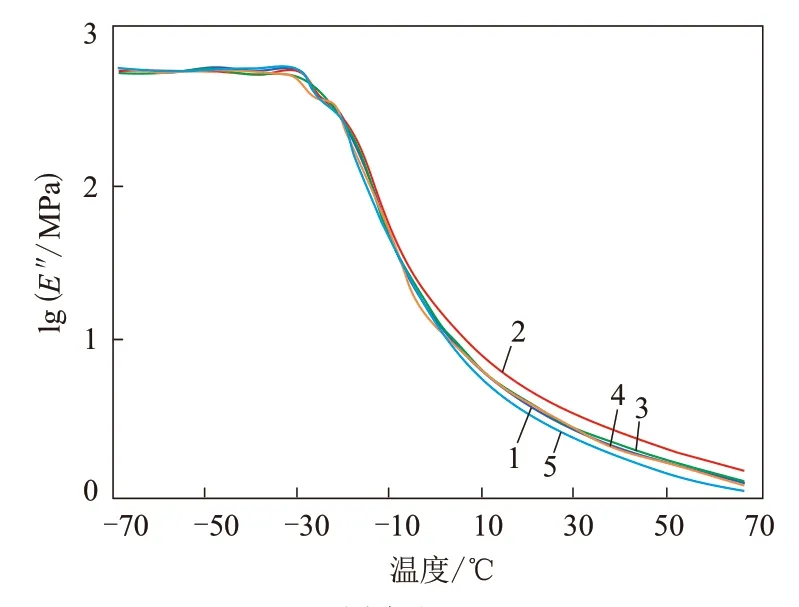

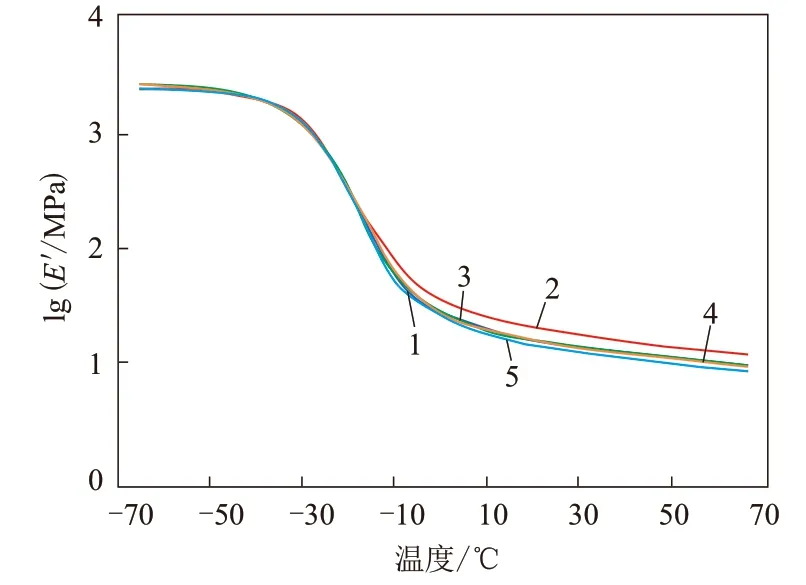

用DMA仪测试胶料在不同温度下的tanδ、弹性模量(E′)和粘性模量(E″),分别见图2—4和表3。

表3 0和60 °C时的tanδ

图2 胶料的tanδ-温度曲线

图4 胶料的lgE″-温度曲线

从图2和表3可以看出:随着硫化温度升高,胶料在0和60 ℃时的tanδ先增大后减小。一般来说,0 ℃的tanδ越大,胶料的抗湿滑性能越好;60 ℃的tanδ越小,胶料的滚动阻力越低。综合来看,低温硫化的胶料抗湿滑性能较差,但滚动阻力较低。

从图3和4可以看出:在测试温度为0~60 ℃时,随着硫化温度升高,胶料E′总体降低,E″总体提高,硫化温度提高到180 ℃时,E″有所降低。这是因为硫化过程中,硫黄与硬脂酸锌(氧化锌和硬脂酸络合物)生成的硫载体在高温下容易脱硫,未充分裂解的多硫基团与分子链活性自由基相连。同时,多硫键在高温下极不稳定,易断裂产生单分子链,从而失去硫化交联作用。因此,随着硫化温度降低,胶料的弹性总体提高,粘性总体降低。

图3 胶料的lgE′-温度曲线

3 结论

(1)随着硫化温度降低、硫化时间延长,胶料的物理性能总体提高。硫化温度为150~160 ℃的胶料物理性能较好。

(2)随着硫化温度降低,在应变扫描中,胶料的tanδ总体减小,生热降低。

(3)低温硫化的胶料抗湿滑性能较差,但滚动阻力较低。

(4)随着硫化温度降低,胶料的弹性总体提高,粘性总体降低。