出口橡胶垫板胶料的配方优化

刘士铎,李伟杰

(1.河北辛集金昊橡胶有限公司,河北 辛集 052306;2.广州盈泷贸易有限公司,广东 广州 510660)

在研制出口橡胶垫板的过程中,由于国外客户要求橡胶垫板邵尔A型硬度为(90±2)度,而且不能出现返蓝现象,这就限制了炭黑品种的选择,只能选用高结构炭黑,并增大了耐磨性能不高的无机补强剂的用量,从而影响了胶料的硫化程度和耐磨性能以及产品的手感和外观质量(发暗)。此外,在硫化工序中成品垫板与手接触后会出现手摸痕迹。我公司经过试验,通过改变主体材料和硫化体系、添加助硫化体系和耐磨剂、调整补强体系和防护体系对胶料配方进行优化,以提高橡胶垫板的耐磨性能,消除手摸痕迹和返蓝现象,改善手感和外观质量。

1 实验

1.1 主要原材料

天然橡胶(NR),3#烟胶片,泰国产品;丁苯橡胶(SBR,牌号1502)和顺丁橡胶(BR,牌号9000),齐鲁石化公司橡胶厂产品;炭黑N774,上海卡博特化工有限公司产品;无机补强剂Si750、偶联剂Si69和抗硫化还原剂TDB-680,安徽阜阳利普化工有限公司产品;无机补强剂JC-069(纤维状铝硅纳米材料),江苏玖川纳米科技有限公司产品;抗撕裂树脂HR-801和耐磨剂HSR-580,广州盈泷贸易有限公司产品;耐磨剂JTH-315,浙江衢州万能达科技有限公司产品。

1.2 生产配方

NR 70,SBR 30,炭黑N774 70,无机补强剂Si750 75,活性剂 8,抗撕裂树脂HR-801 5,防老剂 3,硫黄 2,促进剂DM 1,促进剂CZ 2,其他 9,总计 275。

1.3 主要仪器

JC-2000E型密闭型无转子硫化仪,江苏江都精诚测试仪器有限公司产品;GT-TCS-2000型电子拉力机,中国台湾高铁检测仪器有限公司产品;WTB-0.5型冲击弹性仪和WML-76型阿克隆磨耗试验机,扬州天发试验机械有限公司产品。

1.4 性能测试

硫化特性按照GB/T 16584—1996《橡胶用无转子硫化仪测定硫化特性》测试;拉伸性能按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》测试;回弹值按照GB/T 1681—2009《硫化橡胶回弹性的测定》测试;耐磨性能按照GB/T 1689—2014《硫化橡胶耐磨性能的测定(用阿克隆磨耗机)》测试。

2 结果与讨论

2.1 主体材料

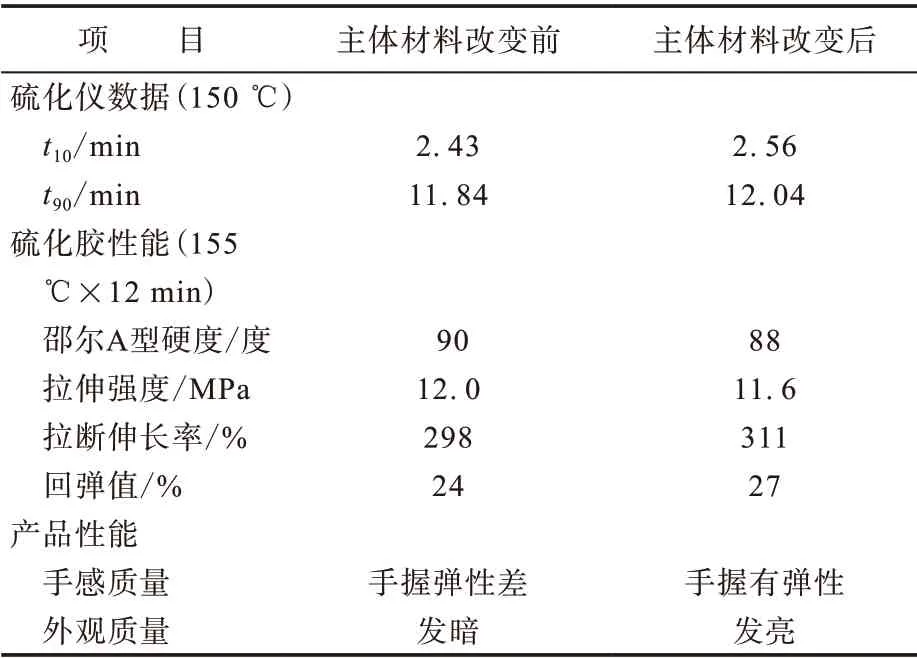

根据橡胶垫板性能要求和胶料成本,采用通用橡胶作为胶料主体材料。生产配方主体材料采用NR和SBR并用,为了改善橡胶垫板的手感和外观质量,采用弹性和耐磨性能好的BR替代SBR。但采用BR的橡胶垫板发亮,容易出现返蓝现象,因此BR用量不宜过大。试验配方主体材料采用NR和BR并用,兼顾胶料强度和工艺,确定NR/BR并用比为80/20。主体材料改变前后胶料和产品性能测试结果如表1所示。

表1 主体材料改变前后胶料和产品性能测试结果

从表1可以看出,主体材料改变前后胶料的硫化仪数据和拉伸性能基本相当,但主体材料改变后胶料弹性提高,产品的手感和外观质量改善。因此,主体材料采用并用比为80/20的NR/BR并用体系进行后续试验。

2.2 硫化体系和助硫化体系

根据原来橡胶垫板硬度高、手感差的缺点,为达到橡胶垫板无手摸痕迹和手感好的要求,改变胶料的硫化体系。原硫化体系为:硫黄 2,促进剂DM 1,促进剂CZ 2。此硫化体系对于硬度高的橡胶垫板硫化程度不高。为提升胶料硫化程度,保证产品无手摸痕迹和手感好,采用硫化程度比较高的硫化体系:硫黄 2,促进剂TMTD 1,促进剂CZ 2。

橡胶垫板胶料的补强体系采用了补强性能一般的炭黑N774,且无机补强材料用量大,采用普通硫化体系会使胶料的硫化程度不足,因此添加助硫化体系来提高胶料的硫化程度,以消除产品的手摸痕迹,提高产品的手感质量。试验配方中加入2份偶联剂Si69和1份抗硫化返原剂TDB-680,以改善硫化效果。硫化体系改变前后胶料和产品性能测试结果如表2所示。

表2 硫化体系改变前后胶料和产品性能测试结果

从表2可以看出:改变硫化体系后,胶料的焦烧时间和正硫化时间缩短,但在工艺合理范围内,可以提高生产效率;胶料的拉伸强度略有提高,弹性改善,阿克隆磨耗量减小;产品的手摸痕迹减少,手感和外观质量均有一定改善。因此,采用改变后硫化体系进行后续试验。

2.3 补强体系

根据国外客户要求,橡胶垫板5个月不能返蓝,因此胶料中炭黑的品种和用量很重要。根据经验,采用炭黑N774。试验结果表明:胶料中炭黑N774用量为50份时,产品4个月未返蓝;胶料中炭黑N774用量为60份时,产品4个月未返蓝;胶料中炭黑N774用量为70份时,产品3个月返蓝;胶料中炭黑N774用量为80份时,产品3天返蓝。由此可见,为达到橡胶垫板不返蓝的要求,胶料中炭黑N774用量不能超过60份。为了满足橡胶垫板硬度和弹性要求,其余补强剂采用补强性能和弹性较好的无机补强剂Si750(70份)和JC-069(15份)。补强体系改变前后胶料和产品性能测试结果如表3所示。

从表3可以看出:补强体系改变后,胶料的拉断伸长率提高,弹性改善;产品的手感和外观质量有较大提升,返蓝问题解决。因此,采用改变后的补强体系进行后续试验。

表3 补强体系改变前后胶料和产品性能测试结果

2.4 防护体系

由于橡胶垫板对变色要求比较严格,导致防护效果显著但易于使产品变色的防老剂4010NA不能使用,采用防老剂RD和BLE并用(并用比2∶1),既保证了防护效果,又能使橡胶垫板长期放置不变色。

2.5 耐磨剂

为了消除橡胶垫板的手摸痕迹、改善手感和外观质量,胶料中添加耐磨剂。耐磨剂的种类繁多,选择耐磨性能比较显著的耐磨剂HSR-580和JTH-318进行耐磨性能对比试验。耐磨剂HSR-580主要是减小橡胶表面的摩擦因数,同时提高胶料的硬度,改善胶料的动刚性,但其具有高熔点的特性,其胶料混炼温度为120 ℃,混炼时间为10 min左右。若胶料混炼温度未达到120 ℃,耐磨剂HSR-580内的高分子材料无法完全熔融,会造成胶料性能下降。

两种耐磨剂(用量为3份)对橡胶垫板胶料性能和工艺性能的影响如表4所示。

从表4可以看出,添加耐磨剂JTH-315的胶料弹性和耐磨性能比添加耐磨剂HSR-580的胶料略好,但胶料的混炼工艺和硫化工艺性能差。综合考虑,在橡胶垫板胶料中添加工艺性能比较好的耐磨剂HSR-580。

表4 两种耐磨剂对橡胶垫板胶料性能和工艺性能的影响

2.6 优化配方

通过试验,最终确定的优化配方为:NR 80,BR 20,炭黑N774 60,无机补强剂Si750 70,无机补强剂JC-069 15,活性剂 8,耐磨剂HSR-580 3,抗撕裂树脂HR-801 5,橡胶流动助剂2,防老剂RD 2,防老剂BLE 1,偶联剂Si69 2,抗硫化还原剂TDB-680 1,硫黄 2,促进剂TMTD 1,促进剂CZ 2,其他 2,总计 276。

3 结语

对出口橡胶垫板胶料配方进行优化,通过改变主体材料来提升产品的手感和外观质量,改变硫化体系和添加助硫化体系来提高胶料的硫化程度,调整补强体系和防护体系来防止产品返蓝,添加耐磨剂HSR-580改善产品的耐磨性能等。采用优化配方后,橡胶垫板的耐磨性能提高,不仅消除了手摸痕迹和返蓝现象,而且手感和外观质量改善,工艺性能和合格率得到保障。