钢筋混凝土柱托换节点试验研究

王 琼,徐福泉,王 ?,王 力

(1.中国建筑标准设计研究院有限公司,北京 100048;2.中国建筑科学研究院,北京 100013)

0 引言

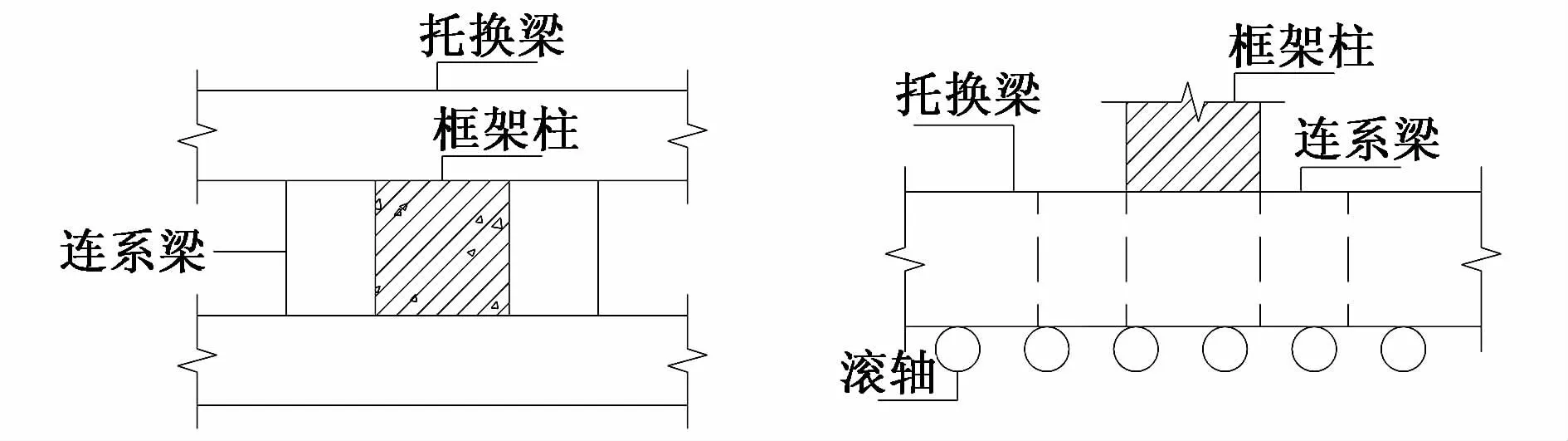

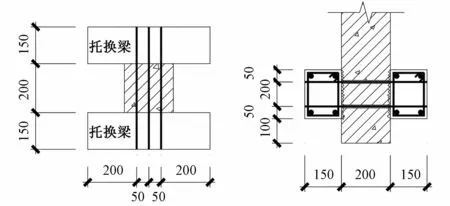

结构托换是指通过对原有结构的改造,使原有结构的传力途径发生变化,将原有结构所承担的荷载转移到新加结构中,因此托换技术在建筑物迁移工程中应用较为广泛。建筑物迁移是指在保持建筑整体性和可用性不变的前提下,将其从原址移到新址,在建筑物迁移工程中托换体系包括上轨道梁、滚轴和下轨道梁。其中上轨道梁即托换梁,将上部结构中墙、柱上的荷载传给滚轴,再由滚轴传给下轨道梁。节点构造以双梁托换形式为主,通过新旧混凝土间的结合力将柱上的荷载传到托换梁上(见图 1)。

图1 柱的双梁托换

1 试验设计

1.1 试件设计与制作

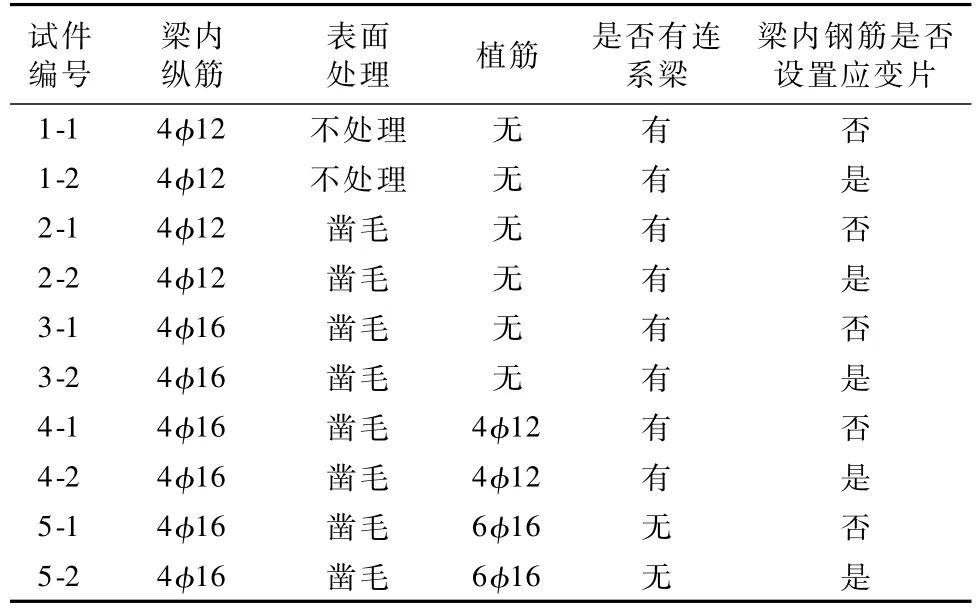

整个试件分2次浇筑,首先浇筑钢筋混凝土柱,待养护时间超过28d后,浇筑钢筋混凝土包柱梁。其中柱混凝土为 C35,包柱梁混凝土为 C40。混凝土中掺有粉煤灰和减水剂,包柱梁中的混凝土还掺有10%的微膨胀剂。构件的实际混凝土强度以立方体试块的抗压强度实测值为准。所有试件中的纵筋采用HRB335,箍筋采用 HPB235。试件一共4组,每组2个,共8个,如表1所示。每组的第1个试件梁内钢筋不布置应变片;第2个试件梁内钢筋布置应变片。

表1 试件编号及描述

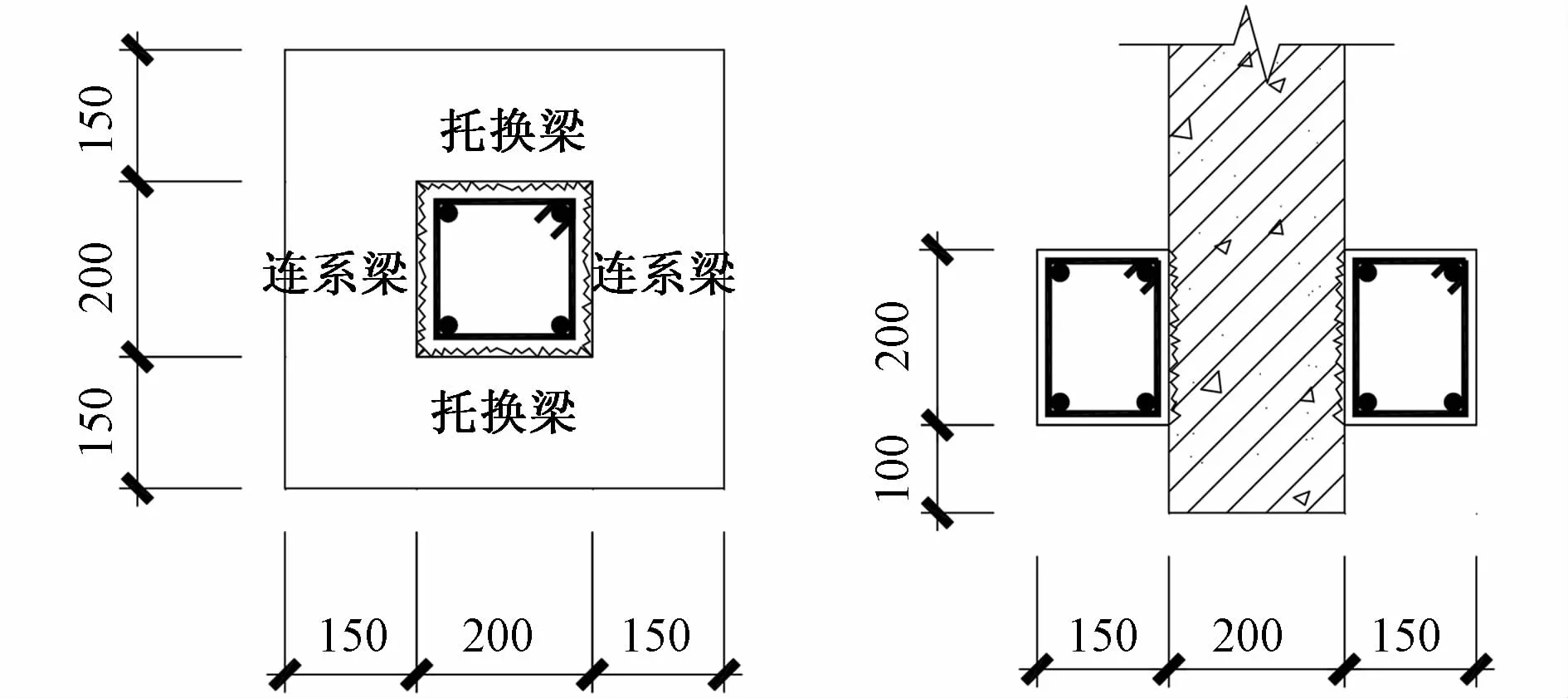

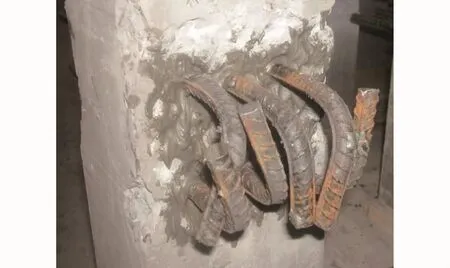

柱截面尺寸设计为 200mm×200mm,高700mm。柱四周采用相同截面包柱梁,托换梁和连系梁截面尺寸150mm×200mm,如图2所示。混凝土柱凿毛处理及植筋如图3,4所示。

图2 托换节点结构

第5组试件中柱与包柱梁接触表面做凿毛处理,并配有化学植筋,如图5所示。柱两边采用相同截面托换梁,不设连系梁,植筋如图6所示。

图3 第2、3组试件凿毛

图4 第4组试件植筋

图5 第5组试件配筋

图6 第5组试件植筋

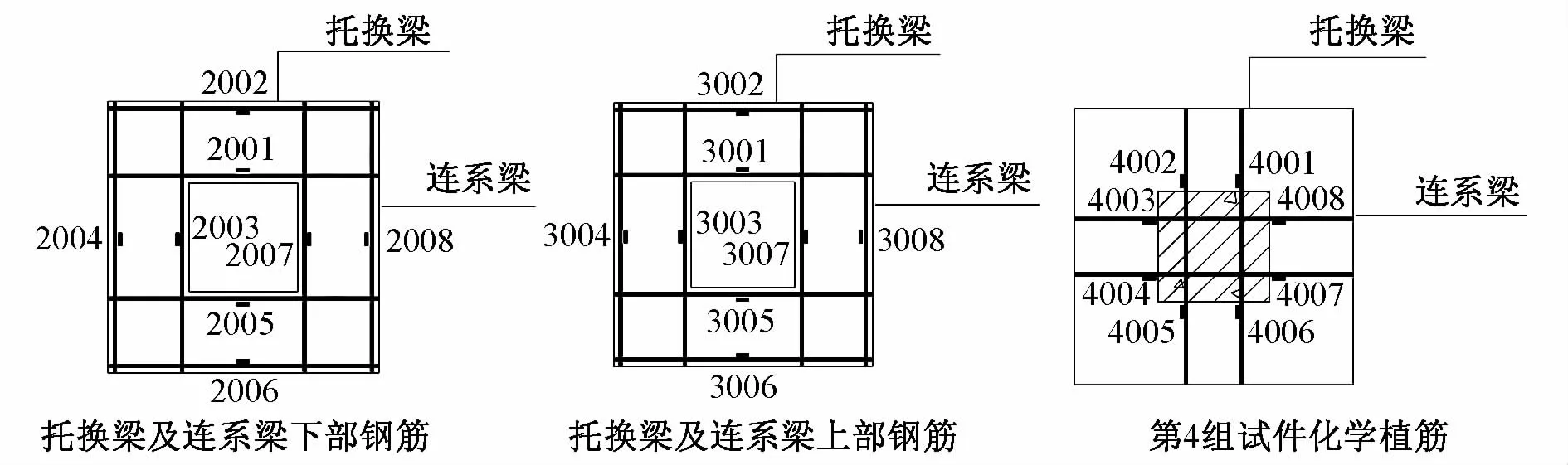

1.2 测点布置

为全面了解试件承受压力时柱、托换梁中钢筋的应变情况及位移变化情况,钢筋应变片布置在柱纵筋、梁纵筋、植筋及螺栓上;混凝土应变片布置在柱的4个侧面,用于加载时对中;位移计布置在梁上表面和柱底,如图7所示。

图7 应变片布置与编号

1)试件布置托换梁和连系梁的纵筋应变片。每根钢筋跨中布置1个测点,一共16个测点,用于观察包柱梁内纵筋应变的变化情况。

2)第4组试件布置化学植筋的应变片。每根化学植筋植入柱后,在植筋与柱接触的部位布置测点,应变片布置在植筋的上表面,一共8个测点,用于观察植筋应变的变化情况。

1.3 试验方案

试验时首先进行3次预加载到100kN,以检查各通道是否正常工作。加载采用5000kN液压试验机,以其作用在柱上的压力模拟框架柱的轴力,并采用分级加载方法对柱施加荷载,每级荷载25kN,持荷2min。当加载达到极限时,开始持荷,待新旧混凝土界面滑移位移达10mm时,停止加载。通过YE2539高速静态应变仪量测钢筋应变,利用YHD-30型位移传感器测量托换梁、连系梁的挠度和界面的滑移位移。

2 破坏特征

2.1 第1组试件

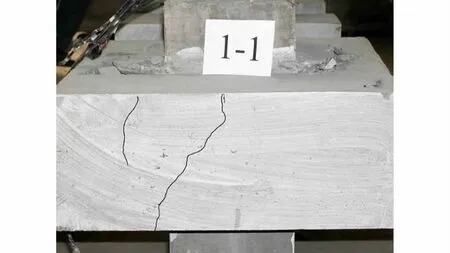

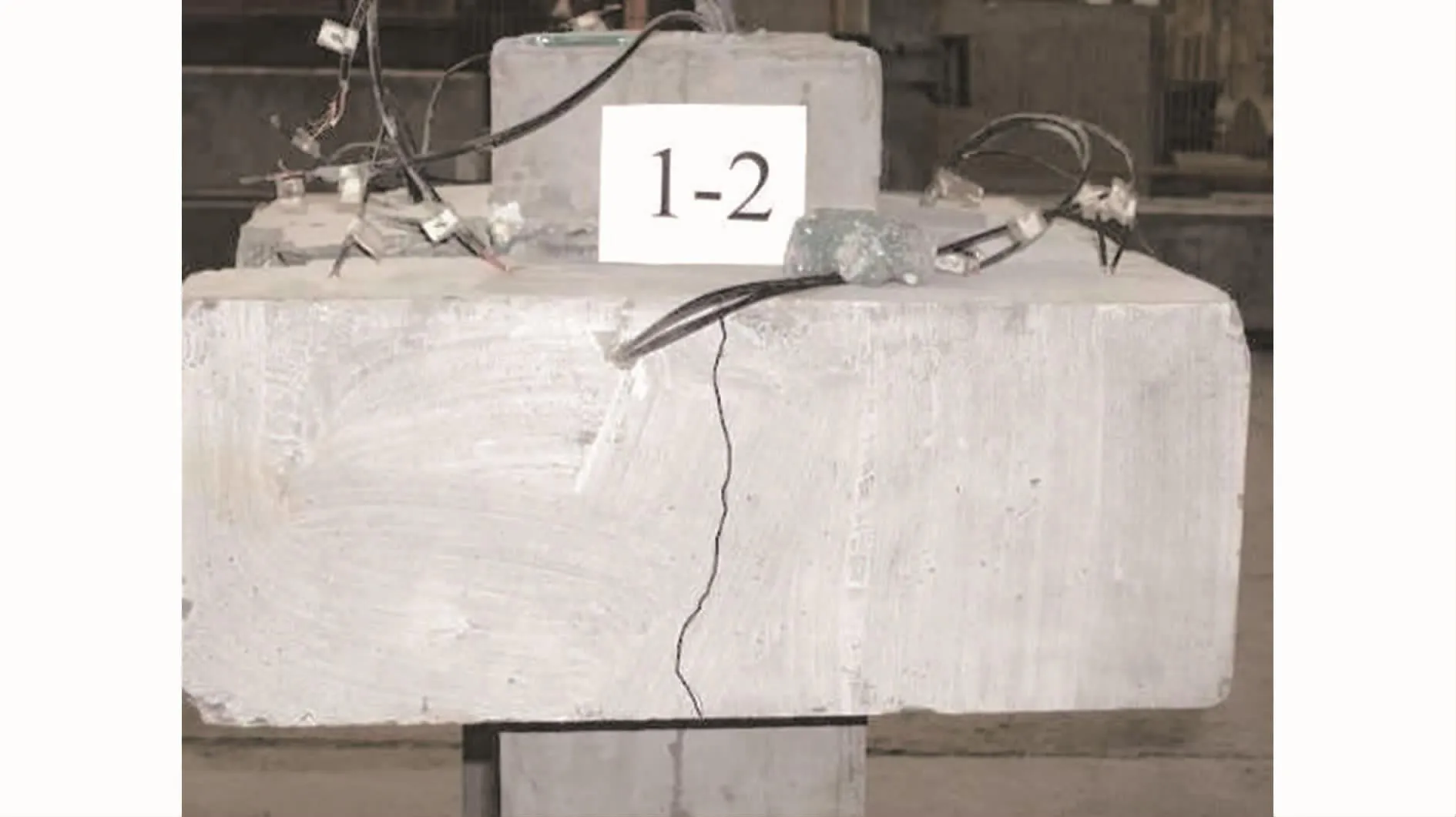

试件1-1和1-2采用两边支撑,界面未凿毛处理。在试件持续加载至325kN时,连系梁上出现第1条裂缝,裂缝位置在连系梁跨中的竖直方向;随着荷载增加,裂缝缓慢开展,直至承载力到达极限,裂缝并未发展到顶部(见图8,9)。托换梁出现裂缝的时间晚于连系梁,第一条裂缝也出现在跨中的竖直方向,随后裂缝快速发展(见图10,11)。临近破坏时,柱与包柱梁上表面接触的地方出现轻微起皮。破坏时,连系梁上最大的裂缝宽度为0.25mm,梁内无论上部还是下部,大部分纵筋未屈服;托换梁上最大裂缝宽度不到0.1mm,托换梁钢筋应变变化没有连系梁明显,远未达到屈服应变。当新旧混凝土出现明显滑移时,承载力迅速下降,破坏过程持续较短,延性较差。

图8 试件1-1连系梁破坏状态(倒置)

图9 试件1-2连系梁破坏状态(倒置)

图10 试件1-1托换梁破坏状态(倒置)

图11 试件1-2托换梁破坏状态(倒置)

2.2 第2组试件

试件2-1和试件2-2采用两边支撑,界面采用凿毛处理。在试件持续加载至300kN时,连系梁上出现第1条裂缝,裂缝位置在连系梁跨中的竖直方向,之后支座处出现斜裂缝;随着荷载的增加裂缝缓慢开展。托换梁出现裂缝的时间晚于连系梁,第1条裂缝也出现在跨中的竖直方向,随后裂缝快速发展,稍后连系梁上的裂缝贯穿整个托换梁截面,或从托换梁上表面新发展出1条裂缝。临近破坏时,柱与包柱梁下表面接触的地方已经脱离、裂开,柱的保护层与包柱梁上表面接触的地方出现明显的脱落现象,柱有明显的下冲迹象。破坏时,梁上最大的裂缝宽度超过0.3mm,连系梁下部纵筋受拉屈服,上部纵筋应变比较离散,可能受压也可能受拉,但不屈服;托换梁下部纵筋受拉屈服,上部纵筋受拉不屈服。破坏状态为新旧混凝土界面滑移破坏,当新旧混凝土出现明显滑移时,承载力的下降速度较为缓慢。

2.3 第3组试件

试件3-1持续加载到1250kN时,柱被压坏,此时连系梁跨中最大裂缝宽度已达0.3mm,但此时梁柱界面未出现明显滑移。为避免以后的试件柱先于界面滑移破坏,因此对第3组和第4组试件的其余柱进行了外包钢加固处理,提高柱的轴心受压承载力。

试件3-2在持续加载至400kN时,连系梁上出现第1条裂缝,裂缝位置在连系梁跨中的竖直方向,之后支座处出现斜裂缝;随着荷载的增加裂缝缓慢开展。托换梁出现裂缝的时间晚于连系梁,第1条裂缝也出现在跨中的竖直方向,随后裂缝快速发展,稍后连系梁上的裂缝贯穿整个托换梁截面。临近破坏时,柱与包柱梁下表面接触的地方已经脱离、裂开,柱的保护层与包柱梁上表面接触的地方出现明显的脱落现象,柱有明显的下冲迹象。破坏时,梁上最大的裂缝宽度超过0.3mm;连系梁下部纵筋受拉屈服,上部纵筋应变比较离散,可能受压也可能受拉,但不屈服;托换梁下部纵筋受拉多数未屈服,上部纵筋受拉不屈服。破坏状态为新旧混凝土界面滑移破坏,当新旧混凝土出现明显滑移时,承载力的下降速度较为缓慢。

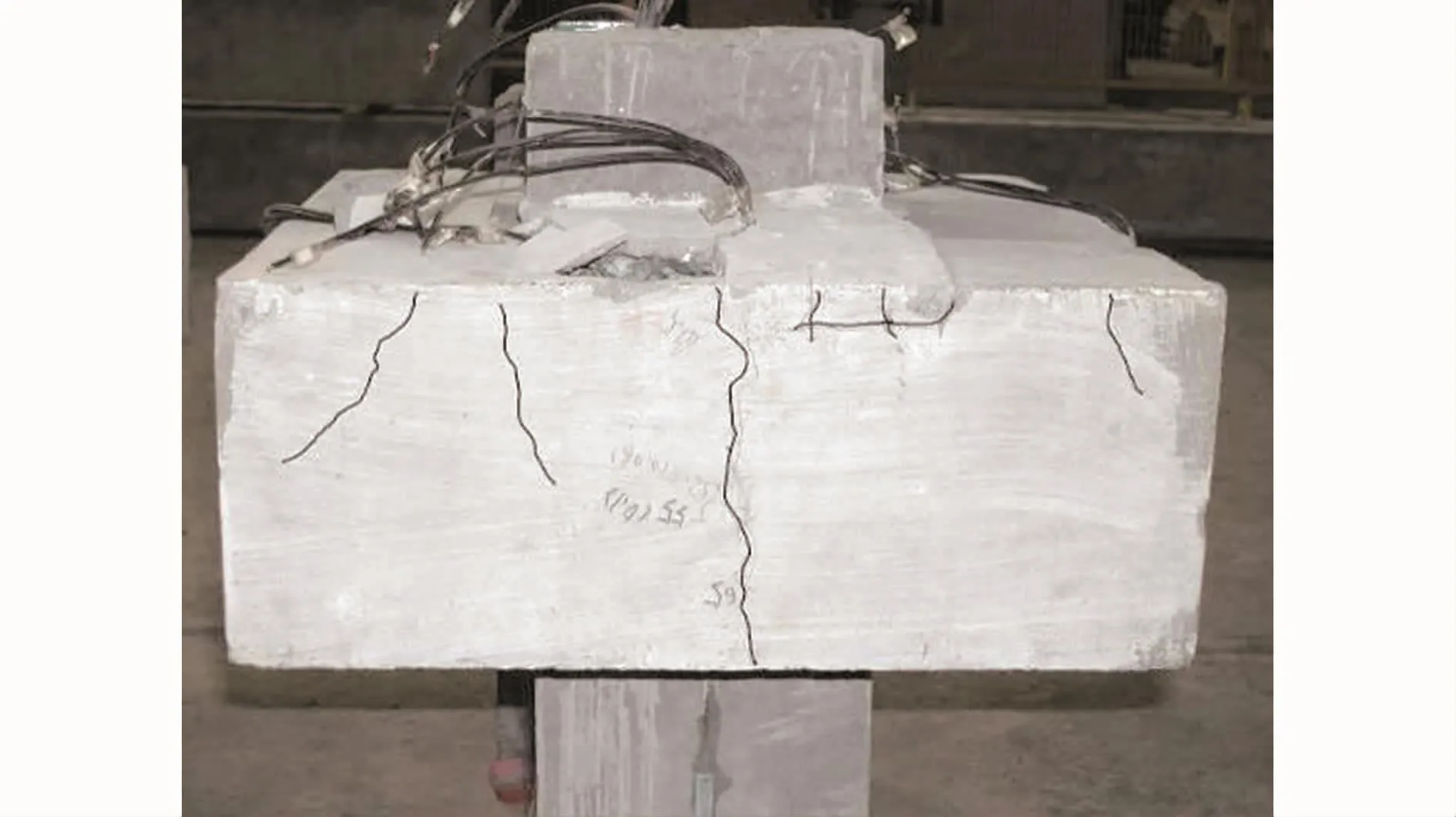

2.4 第4组试件

试件4-1、4-2破坏状态与试件3-1、3-2类似,当包柱梁弯曲破坏、新旧混凝土出现明显滑移时,承载力的下降速度非常缓慢。破坏时托换梁中植筋已屈服或是接近屈服,连系梁中植筋不屈服。

2.5 第5组试件

试件5-1、5-2为无连系梁托换,整个加载过程托换梁上植筋位置只有细微裂缝。荷载加到350kN时,梁柱混凝土界面开始出现裂缝;荷载加到650kN时,梁柱混凝土界面断裂脱离,开始出现滑移。当新旧混凝土界面出现明显滑移时,承载力还能继续上升,呈现很好的延性;承载力下降的时候,滑移位移已接近10mm,并且柱内的化学植筋处有劈裂现象。

图12 试件4-2托换梁植筋的轴力-应变关系

图13 试件4-2连系梁植筋的轴力-应变关系

3 试验结果分析

3.1 界面凿毛对承载力的影响

从第1组试件发生滑移破坏时,包柱梁内大部分纵筋没有屈服,托换梁开裂不明显;而第2组试件发生滑移破坏时,包柱梁内下部纵筋已经屈服,托换梁开裂明显。凿毛处理后,托换节点的承载力可以提升约50%,可见凿毛处理后,新旧混凝土界面的咬合力大大提高。由于托换节点采用包柱梁的形式,因此在新旧混凝土界面发生滑移的时候,咬合的混凝土会发生错动,这就会使四周的包柱梁向外胀。当不采用凿毛处理的时候,外胀的力会比较小;反之外胀的力会比较大。

3.2 有连系梁节点植筋的影响

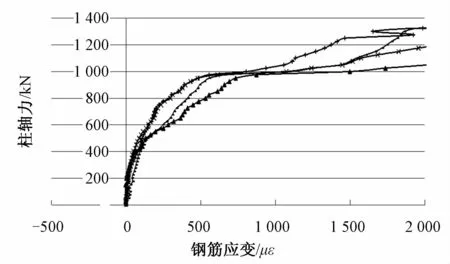

在试件4-1、4-2中,托换梁为支承边,致使其竖向位移被支座限制;又因为植筋的位置在界面的上部受压区,因此新旧混凝土界面发生滑移的时候,柱相对于托换梁的竖向位移要比横向外胀位移更明显,托换梁内植筋的受弯特征会非常显著。试件4-2中应变片布置在植筋的上表面,植筋上表面的应变先增大后急剧减小,说明植筋后期开始受弯,上表面受压。由于植筋的抗弯能力很小,所以认为植筋对托换梁与柱的界面抗剪贡献很小。试件4-2中连系梁内植筋(见图12)和试件4-3中包柱梁内植筋(见图13)的应变一直增加,直到屈服,其抗剪的贡献可按照“剪摩擦”理论求得。

3.3 无连系梁托换节点的受力分析

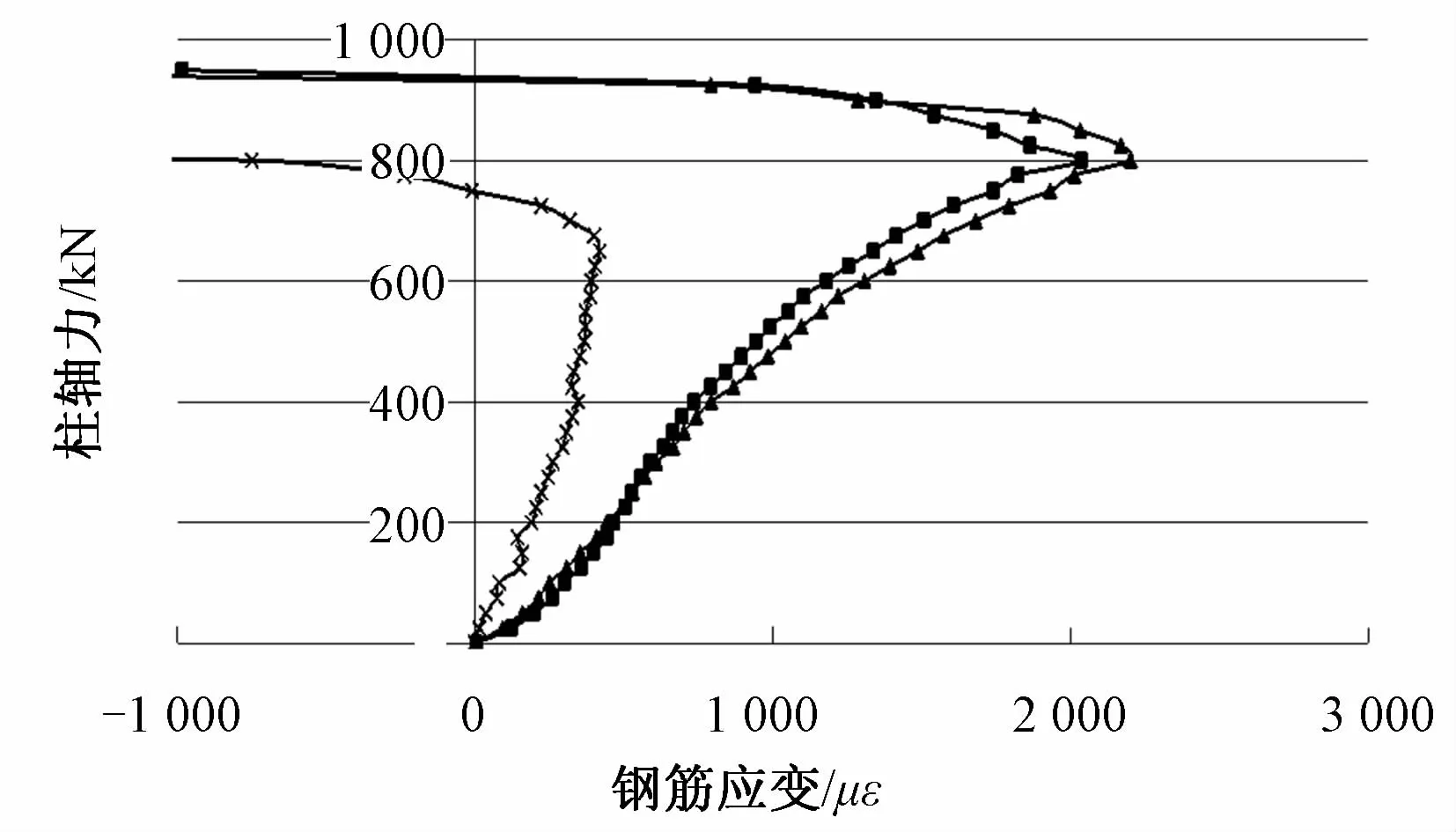

如果托换节点没有连系梁,在与托换梁垂直方向的弯矩就必须由化学植筋承受,即此时的化学植筋不仅要发挥“剪摩擦”配筋的作用,还要发挥抗弯纵筋的作用。上部植筋由于受到弯曲的作用,其抗剪作用不能完全发挥。从图14可看出,一半的上部植筋在受弯之前已经达到受拉屈服,因此可认为上部植筋的“剪摩擦”作用发挥了1/2,从图15可看出,下部纵筋全部受拉屈服。

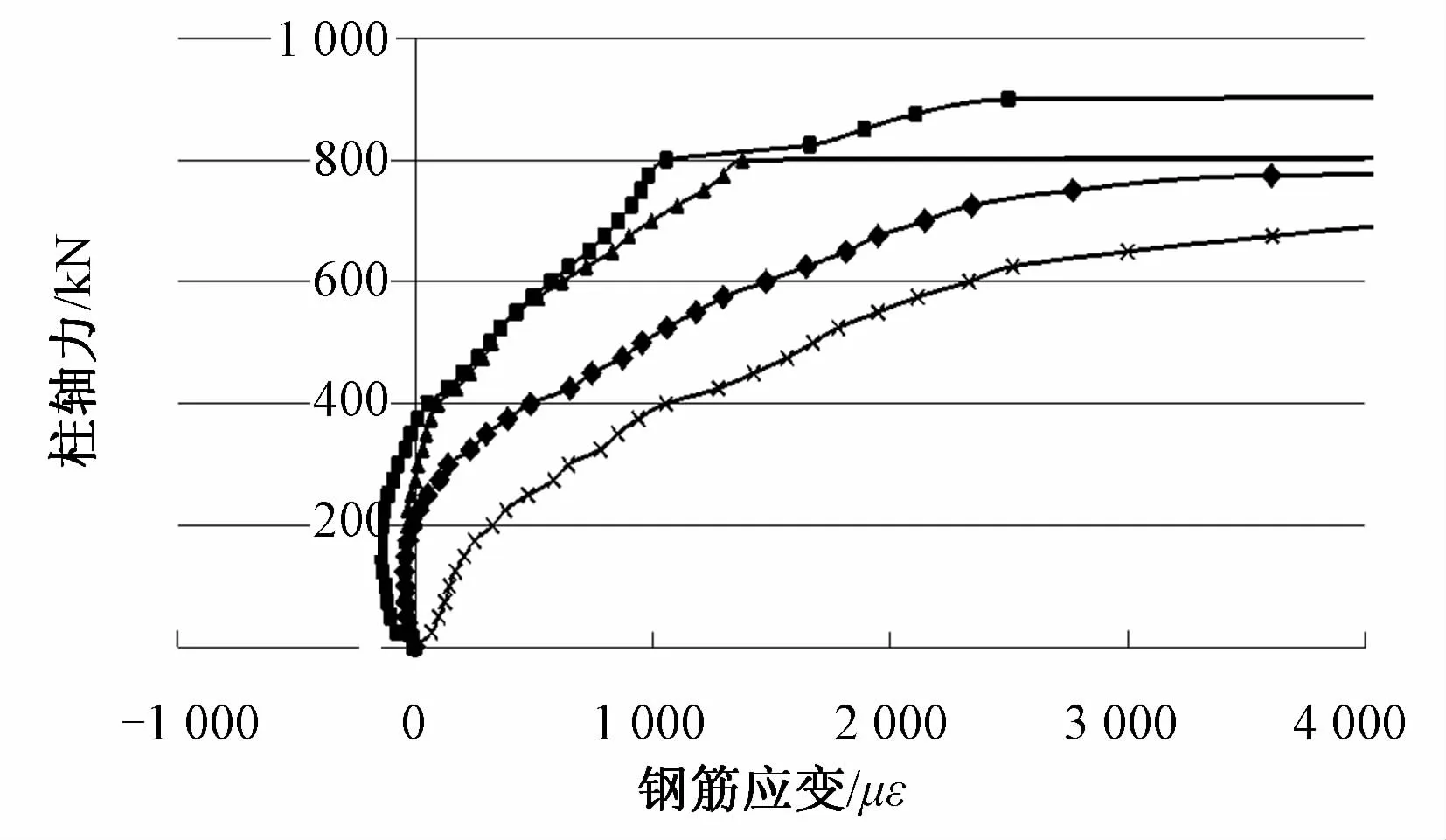

图14 试件5-2上部植筋的轴力-应变关系

4 结语

1)本文对钢筋混凝土柱与包柱梁界面凿毛和不凿毛2种处理方式进行试验研究,结果表明:对于钢筋混凝土柱与托换梁接触面未进行处理试件,其承载力很小,在包柱梁刚刚产生裂缝,梁内纵筋未屈服的时候新旧混凝土界面已经发生滑移破坏,整个破坏过程试件很短,延性很差;在钢筋混凝土柱与包柱梁接触面进行凿毛处理后,从新旧混凝土界面压力、界面黏结力和咬合力多方面提高了承载力和延性。

图15 试件5-2下部植筋的轴力-应变关系

2)对不同配筋率的包柱托换进行试验研究,结果表明:包柱梁内的纵筋是影响托换结构最终承载力的主要因素。当配筋率较低时,纵筋很早就屈服,纵筋强度能够得到充分的发挥;当配筋率较高时,纵筋屈服比较晚。其最终托换承载力随着包柱梁纵筋配筋率的提高而显著增加。

3)由于包柱梁的纵筋以及植筋都能够提供界面挤压力,因此植筋率比较低的时候,植筋效果对承载力的提高并不大。