油水分离系统密度测量误差分析

孙小凌,苏源发,晋 军

(中国核电工程有限公司,北京 100840)

0 引言

吹气装置是非直接接触式液位仪表,其输出压力能够自动随吹气管出口压力的变化而变化,并保持输出气体流量稳定[1-2]。吹气装置与气源、差压变送器等组成吹气测量系统,可对开口或闭口容器内的液体液位、密度、界面等变量进行测量,并可与其他单元组合仪表或工业控制计算机组成检测、记录、控制等工业自动化系统,适用于核工业各类放射性料液多种变量的测量。

1 油水分离系统密度测量原理

某核废物处理工程的油水分离系统利用油水分离槽,将油水混合物静置分离为有机相和水相。每次完全静置分层后,上层有机相成分几乎不变(有机相密度不变),下层水相中杂质、无机盐含量均会发生变化(每次水相密度都会变化)。采用吹气装置和差压变送器构成的非接触式测量系统示意图如图1所示。图1中:Do为有机相密度;Hi为界面测量吹气管管口位差;Hd为密度测量管口位差;下1管为密度测量负管;下2管为液位与密度公用正管。吹气装置为克服水压冒泡而在正、负测量管中产生不同的压力,把这两个压力引至密度差压变送器DT的正、负端。DT把测量的差压值ΔPd转换为标准4~20 mA电流信号,并传输至中控室。水相密度Da与密度差压变送器差压ΔPd成正比,与密度测量管口位差Hd成反比。

图1 测量系统示意图

Da计算公式如式(1)所示[3-4]:

(1)

油水分离槽的界面Li为:

(2)

式中:ΔPi为界面测量差压变送器LiT测得的差压。

根据式(1)和式(2)可知,油水分离槽的密度测量值Da影响界面的测量值Li。

油水分离槽的液位高度L为:

(3)

式中:ΔPL为液位测量差压变送器LT测得的差压。

2 测量误差原因分析

2.1 测量误差现状

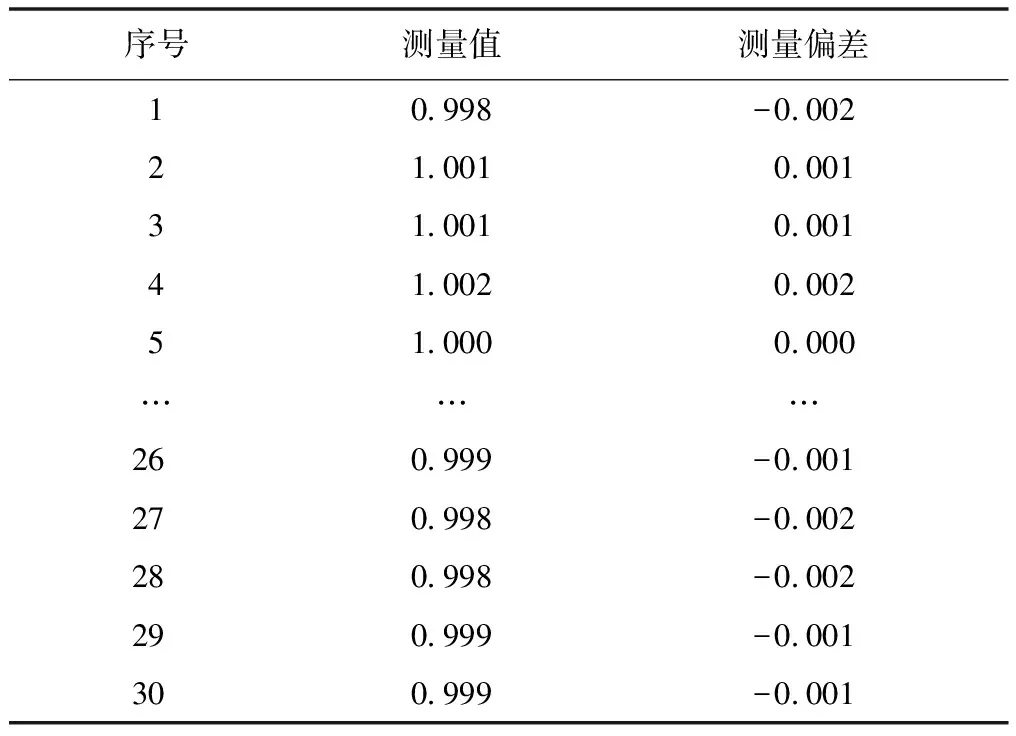

模拟试验期间,采用去离子水作为水相介质(真实密度为1 g/cm3),进行油水分离系统密度测量功能的验证试验,并记录30个密度测量数据,如表1所示。从表1可知,油水分离系统密度测量误差[5]可达±0.032 g/cm3。这将影响界面测量,致使系统无法准确地控制分离槽的界面,不满足工艺及设计要求(不超过±0.01 g/cm3)。

表1 部分密度数据记录表

2.2 原因分析

从式(1)可知,当地重力加速度g是一个定值,影响油水分离系统密度测量误差的原因可能是差压变送器测得的差压值ΔPd和密度测量管口位差Hd。密度测量管口位差Hd在仪表安装时就已经确定为某个定值,它不会影响密度的最终测量结果波动。因此,以下主要从差压变送器差压测量的角度进行原因分析。

2.2.1 测量管线内部杂质聚集

现场验证发现吹气测量的差压值ΔPd误差可达+0.038 kPa。经分析,这是因为测量管长期浸泡在油水混合物中,其内壁容易形成油膜。油膜在系统大修或者长期停运期间会慢慢吸附杂质,严重时会聚集成一个个小凸起,凸起的位置使得测量管内径发生变化。吹气装置产生的吹气气流在经过测量管中的凸起阻碍物时会有压力损失,这种现象类似于气流经过孔板[6]。

设计一个对比试验,以验证测量内部杂质聚集凸起对测量差压结果的影响。不同管线内壁的差压测量对比试验如图2所示。

图2 差压测量对比试验

试验结果表明,内壁光滑的吹气测量管所吹出的气泡大小均匀,且连续性好,吹气效果平稳;内壁附带多处小凸起的吹气测量管气泡大小不一,且连续性差,吹气效果不平稳。

由于上述内部杂质聚集凸起形成的压力损失现象,当吹气测量管在某一固定液位吹气时,吹气测量管需要更大的吹气压力来克服液位压强,使吹气压力发生变化。

2.2.2 密度变送器转换误差

密度测量采用二线制的电容式差压变送器[7]。从铭牌参数(24 VDC供电,4~20 mA DC输出,量程为0~2 kPa,精度为0.2级)可知,变送器测量值ΔPd最大允许误差为±0.004 kPa,转换电流的最大允许误差为0.032 mA。另外,设计要求g=9.805,Hd=153 mm。根据式(1)可计算出变送器转换过程中密度值Da的误差不得超过±0.002 7 g/cm3。

经现场验证,当密度变送器的输入差压值固定在1.5 kPa时,其输出电流为16.054 mA,超出精度允许误差±0.032 mA。因此,密度变送器对信号转换误差超过精度理论计算值。

2.2.3 密度变送器信号传输干扰

对密度变送器与控制系统之间的测量信号传输通道进行检查时,发现存在电流传输不稳定的情况,传输电流误差可达±0.02 mA,影响了最终测量精准。

由于密度测量采用两线制的差压变送器,其24 VDC供电与4~20 mA测量信号共用两根屏蔽电缆,具有很强的抗干扰能力[8],不受电缆电阻压降和温漂的影响。但在对电缆两侧的端接情况进行检查时发现,就地接线箱附近存在风机这样的大电机。经验证,当该电机运行时,密度通道电流会跳动;而该电机停止后,密度通道电流稳定。因此,密度通道电流不稳定是由于变送器信号在就地接线箱端接处受到了电机强电磁波的干扰。

3 解决措施

针对密度变送器测量误差大的密度变送器转换误差问题,对密度变送器进行重新标定后[9],转化误差从±0.054 mA降为±0.004 mA,在仪表允许误差范围内。因此,解决密度变送器测量误差大的关键在于解决测量管线内部杂质聚集和信号传输干扰的问题。

3.1 吹气测量管增加酸洗装置

针对测量管线内部杂质聚集问题,如果采用增加吹气装置吹气压力的方式,对吹气测量管进行连续吹扫,尽管可以改善变送器的测量效果,但不能完全清除附着在吹气管线内壁的杂质。另外,管线压力受到管线上浮子流量计等其他仪表设备的限制,而且长时间的吹扫也不利于仪表的维护保养。

吹气管线内壁凸起是由于内壁油膜吸附杂质形成的,在管线中加入微量的酸并利用正常吹气压力进行吹扫,管线内会会形成酸雾,从而破坏吹气测量管内壁上的油膜,使杂质凸起更易脱落。因此,在吹气测量管线上增加了一套如图3所示的酸洗装置。

图3 酸洗装置图

酸洗装置主要由一个小储罐和两个小控制阀组成。小储罐内装有一定浓度的稀硝酸溶液。在大修或设备维护期间,可打开控制阀,让稀硝酸进入吹气测量管,从而在吹气的作用下溶解油膜、减小杂质的吸附力,使得杂质脱落,最终使吹气密度变送器的压差测量恢复正常。经验证,吹气测量的差压值ΔP误差从+0.038 kPa降为±0.001 kPa。

3.2 密度测量信号通道加隔离模块

由于更改就地接线箱位置涉及到其他仪表设备在内的所有电缆的重新敷设等问题,而风机用于保证整个厂房的通风,因此不能更改位置或者控制运行时间。对此,采用信号隔离模块来解决干扰问题[10]。

参数测量原理如图4所示。

图4中,Power表示隔离模块供电,M表示公共负。在密度变送器的就地接线箱与AI模块之间增加隔离模块,把变送器原来的正端(+)接至机柜的+24 V,负端(-)作为电流回线接入隔离模块输入端2N的正极(+);隔离模块的输出负端(-)OUT接入AI模块,使得AI模块接受的信号不受现场电机运行的干扰。经现场验证,电流传输误差从±0.02 mA降低至0。

图4 参数测量原理图

4 效果验证

采用上述的措施后,在油水分离槽中重新对密度变送器进行现场验证,并记录30个密度测量数据,如表2所示。

表2 部分密度测量数据

从表2可知,各密度测量误差均分布在±0.002 g/cm3之间,低于设计要求的±0.01 g/cm3。

5 结束语

油水分离槽的密度测量准确性影响分离槽界面测量,并关系到有机相和水相的准确分离。针对密度变送器测量误差大的问题,本文分析总结了原因,并重点针对测量管线内部杂质聚集和信号传输通道干扰因素提出了解决措施。试验结果表明,密度变送器测量误差得到明显改善。实际运行表明,油水分离槽的界面测量准确,油水分离效果好,满足了工艺要求。该变送器测量误差的解决方案,对于其他仪表误差的处理具有一定的参考价值。