基于科氏质量流量计的聚氨酯计量控制系统设计

王华强,陈 浩

(合肥工业大学电气与自动化工程学院,安徽 合肥 230009)

0 引言

在聚氨酯树脂(polyurethane,PU)工业生产过程中,不同的物料配比会导致产品具有不同的性能。企业在生产不同用途的产品时,需要产品具有特定的性能[1]。为了确定最佳的物料配比,企业在研发中需要试验不同的配方。作为一种重要的聚氨酯树脂合成原料,二苯基甲烷二异氰酸酯(diphenyl-methane-diisocyanate,MDI)因其价格昂贵且对产品性能影响显著,需要精确计量。在聚氨酯树脂规模化生产的过程中要多次使用MDI,需由多个管道下料。原计量系统中,企业采用一个科氏质量流量计(Coriolis mass flowmeter,CMF)分别计量多个管道的MDI质量,而其他物料采用托利多秤称重计量。随着企业生产规模的扩大,由于管道中MDI残留,采用单独CMF计量的精度已不能满足要求。

对于上述问题,本文在原计量系统的基础上,改进了计量仪表,比较了几种CMF的算法,提高了物料的下料精度,减小了产品质量的波动。

1 计量系统原理与结构

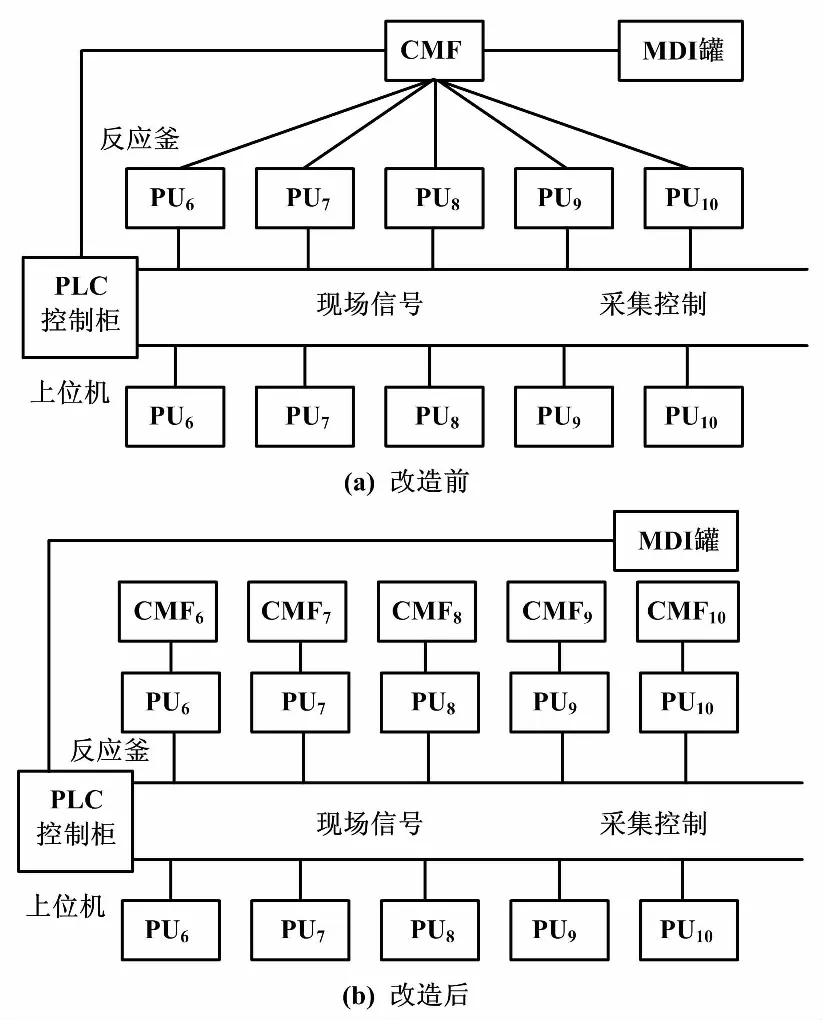

某企业聚氨酯树脂生产采用高纯对苯二甲酸(pure terephthalic acid,PTA)法,即采用PTA或中纯对苯二甲酸(medium-purified terephthalic acid,MTA)与乙二醇(ethylene glycol,EG)直接酯化,连续缩聚成聚对苯二甲酸乙二醇酯(polyethylene terephthalate,PET)。生产过程主要由缩聚和回收两部分组成[2]。本文主要研究缩聚部分的计量控制,二期项目改造前、后的现场工艺控制结构图如图1所示。

图1 工艺控制结构图

西门子可编程控制器(programmable logic controller,PLC)设备控制5台PU釜,对现场的信号进行采集和处理,并采用相应的程序完成过程控制。每台工控机(industrial personal computer,IPC)分别对应一台反应釜,在生产过程中对反应釜进行操作控制、报警及数据归档等操作,并与PLC通过交换机通信、传输和交换IPC中的数据,通信方式为以太网。PLC对接收到的数据进行分析、处理,从而实现过程控制[3]。

原计量控制系统中,5台PU釜加入的MDI均由同一个CMF计量。这样虽然节省了硬件成本,但是计量精度会受到多管道的影响而降低。为了提高计量精度,提出图1(b)的计量结构,即每个PU釜对应单独的CMF,这样避免了多管道造成的振动干扰。

测量系统主要由CMF和西门子FM350-2模块组成。FM350-2模块是具有计量功能的8通道高速计数器模块,只能对增量编码器或信号编码器生成的矩形信号进行计数,故需与增量编码器配合使用。在连续计数模式下,FM350-2可对接收到的脉冲进行计数。为达到较高的分辨率,FM350-2可选择四重判断[4]。设置相关参数后,完成硬件连接和软件组态。当PLC接收到阀门打开信号时,控制阀门打开,抽料泵开始工作,MDI下料,CMF计量质量。当达到设定的比较值时,FM350-2输出激活,信号传输到PLC;PLC关闭阀门,泵停止工作,完成一次下料;当再次启动时,FM350-2对计数器置位,从0开始重新计数。测量系统原理如图2所示。

图2 测量系统原理图

2 流量计选型

作为计量系统的关键仪表,CMF的选型十分重要。原项目生产现场存在噪声和振动干扰,原料多具有腐蚀性。同时,造型要保证生产过程稳定、可靠、安全,且质量计量的高度精确性。综合考虑以上几点,采用德国Endress+Hauser公司生产的Promass 83F型质量流量计。

3 质量流量计

20世纪70年代,美国Micro Motion公司研制出CMF。相对于其他的流量计,CMF具有精度高、抗腐蚀、安装简便、参数多及对影响量不敏感等优点,因此广泛应用在工业生产领域[5]。

3.1 测量特征

CMF按照科氏力原理测量介质的质量流量。科氏力是指物体在旋转系统中作直线运动时所受的力[6]。科氏力的计算公式如下:

FC=2Δm(vω′)

(1)

式中:FC为科氏力;Δm为运动物体质量,kg;v为旋转或振动时的径向速度,m/s;ω′为旋转体系的角速度,rad/s。

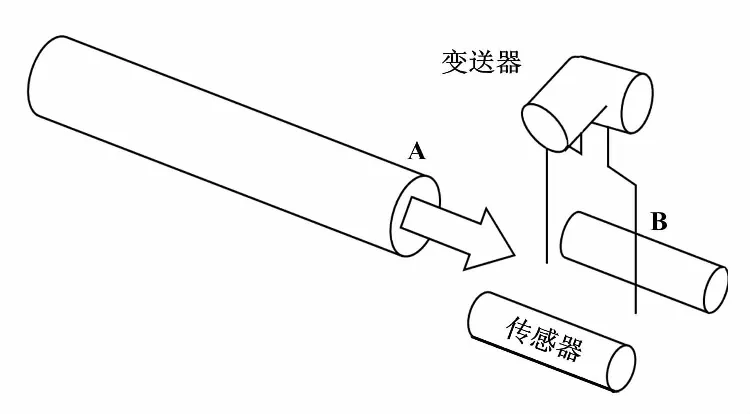

已知科氏力大小与运动物体质量Δm、速度v成正比,即与介质的质量流量成正比。Promass 83F质量流量计采用测量管的震动取代恒定角速度ω,其测量模型如图3所示。

图3 测量模型

质量流量计由变送器和传感器组成。介质流经Promass 83F传感器的两根平衡测量管作反相震动,在测量管中产生的科氏力会引起测量管产生进、出口相位差。介质的质量流量越大,A、B相位差也越大,处于入口和出口处的电磁式相位传感器记录测量管的振动相位。两根测量管的反相振动可确保系统平衡[7]。利用科氏力原理测量介质的质量流量与温度、压力、黏度、电导率及介质特性无关。

由上述测量原理可知,该质量流量计根据测量管的振动相位差来测量流量,故相位差检测的精度是影响质量流量计测量精度的重要因素。因此,质量流量计应安装在无应力的环境中。为避免气蚀现象产生的振动和噪声对测量产生影响,流量计应安装在泵的下游(避免真空)和垂直管道的最低处。

3.2 信号特征

Promass83F的变送器具有微处理器。其主要参数为:4~20 mA电流输出,分辨率为0.5 μA;频率输出为2~10 000 Hz,开关比1∶1,最大脉宽为2 s;PROFIBUS DP接口输出量为质量流量、体积流量、密度等,具有6x模拟量输入和3x累加量功能块。由于原控制系统采用PLC构成现场级控制器,变送器选择脉冲输出,直接将输出信号输出到PLC对应模块,避免了模数转换因精度产生的误差。

3.3 信号处理算法

该项目实际生产过程中,MDI多次下料,流量变化快,CMF需要频繁快速地启停。然而,在启/停瞬间,传感器获得的信号参数会发生较大变化,之后才会趋于稳定,获得较为精确的数据。因此,算法需要处理好短时间的流量信号。下面介绍几种CMF的信号处理算法。

3.3.1 离散时间傅里叶变换算法

对于观测信号x(t),设在m时刻采样获得N个数据x(0),x(1),…,x(N-1),则该序列的离散时间傅里叶变换(discrete time Fourier transform,DTFT)[8]为:

(2)

在(m+1)时刻,获得新采样点s(N),则由(N+1)个数据组成的新序列在ω处的DTFT为:

XN+1(ω)=SN(ω)+s(N)e-jωN

(3)

式(2)、式(3)即为DTFT算法的原理公式。

对CMF测得的两路同频率正弦信号离散化,得:

(4)

式中:A1、A2为信号幅度;f0为信号频率;n=0,1,…,N-1。

Δθ=θ2-θ1=φ2-φ1

(5)

由算法原理可知,DTFT算法在计算相位差时没有考虑负频率成分。在信号频率较低或采样点数较少时,该算法相位差测量精度会明显下降。

3.3.2 计及负频率的DTFT算法

(6)

两路信号的相位差为:

(7)

计算步骤如下。

③代入式(7)求得相位差。

该方法在计算相位差时考虑了负频率因素,改良了DTFT算法,能够在低频和采样点数少的情况下保持测量精度。但随着采样点数的不断增加,经过DTFT处理得到的数据不断变大。当数据增大到一定程度时,数值会溢出;由于采样点数的增多,计算速度会越来越慢,不能满足长信号的测量。

3.3.3 滑动离散时间傅里叶变换算法

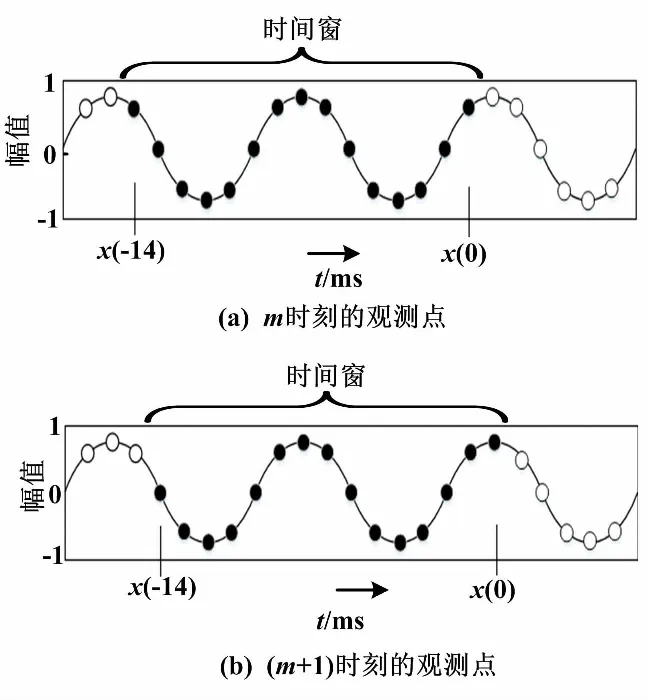

滑动离散时间傅里叶变换(sliding discrete-time Fourier transform,SDTFT)[9]建立在文献[10]提出的滑动离散傅里叶变换(sliding discrete Fourier transform,SDFT)的基础上。所谓SDTFT,是对观测信号加一个时间窗。该时间窗具有N点,并且每前进一个样本就会重新计算新的N点的DTFT。SDTFT原理如图4所示。

图4 SDTFT原理图

SDTFT是由SDFT衍生的算法。设观测信号为x(t),在m时刻采样得到N个采样数据x(0),x(1),…,x(N-1);在(m+1)时刻,新的采样点x(N)与之前的x(1),x(2),…,x(N-1)构成新的N点序列。该序列的DTFT为:

X1,N(ω)=x(1)+x(2)e-jω+…+x(N-1)ejω(N-2)+

x(N)e-jω(N-1)=X0,N-1(ω)ejω-x(0)ejω+x(N)ejω(N-1)

(8)

SDFT算法的递推公式为:

Xk,N+k-1(ω)=Xk-1,N+k-2(ω)ejω-x(k-1)ejω+

x(N+k-1)e-jω(N-1)

(9)

式中:k为时间窗的序号;(N+k-1)为新采样点的序号。

显然,采用SDTFT算法后,每采样一个新的采样点就能计算新的N点的傅里叶变换。在面向相位信息不断更新的时变信号时,可以实时跟踪实际相位差的变化,提高了相位差的计算精度。

考虑到实际生产中需要频繁地启停流量计,对于处理短时间突变信号的要求较高,SDTFT算法显然更合适。

4 硬件连接与软件组态

作为计量系统的重要组成部分,Promass 83F与西门子FM350-2模块的连接与设置至关重要。Promass 83F的测量管必须水平安装,变送器的外壳竖直向上或者向下,应避免变送器的外壳与管道处于同一水平面上。同时,安装时流量计应尽可能远离阀门、三通和弯通等管件,确保测量系统工作时不受管道振动的影响。在PLC上安装FM350-2后,使用40针前连接器为计数信号、数字I/O、编码器电源以及模块电源接线,以数字输入(digital input,DI)点接线与Promass 83F的管脚相连。Promass 83F采用脉冲输出模式。

FM350-2需安装组态软件包后,才能正常使用其功能。完成软件安装后,设置FM350-2的通道及计数参数。项目中有多台Promass 83F需通过编码器连接到FM350-2,故每个Promass 83F都要对应一个计数通道,即CMF6~CMF10分别对应通道0~通道4,其他设置相同。

以通道0为例,在STEP7硬件组态中连入该模块,双击该模块将通道0设为频率测量模式,设置的时间窗大小为n,n是10 ms的倍数;在FC CNT2_CTR的计数器DB中启用位CTRL_DQ0的输出,在CPU处于RUN模式时,使用FC CNT2_WR/FB CNT2WRPN更改比较值,设置输出特性为当计数值大于等于比较值时激活;根据生产现场管道口径设置合适的脉冲当量的大小,单位为kg/p。在频率测量模式下,FM350-2可以对接收到的脉冲进行计数,将得到的脉冲数与脉冲当量相乘即得到MDI的质量。当脉冲数达到比较值时,数字输出激活,PLC接收到信号,控制阀门关闭,完成一次下料。

5 结束语

根据企业生产所需,设计了基于CMF的MDI计量控制系统,介绍了控制系统的结构和原理。根据生产现场进行了CMF的选型,阐述了Promass 83F原理及相关特性。采用了适合CMF频繁启停的SDTFT算法,提高了CMF的计量精度。概述了测量系统的硬件连接与软件组态。系统在试生产后稳定运行,计量精度得到提高,达到了设计要求。