应用于数字散斑干涉测量的相移器结构设计

刘承运,吴思进,李伟仙,杨连祥

(1.北京信息科技大学仪器科学与光电工程学院,北京 100192;2.奥克兰大学机械工程系,密歇根 48309)

0 引言

数字散斑干涉测量(digital speckle pattern interferometry,DSPI)技术是一种全场光学测试技术,用于工程、生物材料和器件的变形、应变等物理量的检测,具有非接触、实时测量、高精度等特点,广泛应用于无损检测、生物医学检测、精密机械制造和振动测量等领域[1-3]。

采用DSPI时,被测物的变形信息是从干涉相位图中计算得到的,因此获得高质量的干涉相位图是测量的关键[4]。目前,相位测量技术主要有时间相移技术[5]、空间相移技术[6]和空间载波技术[7]。以压电陶瓷促动器作为位移执行机构的时间相移技术由于相位测量精度高、处理方便、结构简单、价格低廉、速度快的特点,得到了广泛的应用[8-9]。

压电陶瓷由于其自身的工作机理而具有很多问题,如非线性、迟滞和蠕变等。这些问题直接影响了相移精度,但可以通过采取合理措施,在一定程度上减小其影响[10-11]。除此之外,相移器偏转现象也是相移器工作需要克服的问题之一。其产生的原因是压电陶瓷膨胀过程中其各个单位伸长量不统一和相移器结构设计的不合理[12]。相移器的偏转直接导致相移过程中相移量出现误差,从而使测得的相位值和相位差值产生偏差,最终影响测量精度。因此,有必要采取措施,克服相移器偏转对测量误差的影响[13-15]。针对这一问题,目前主要采用修正算法进行弥补,但是效果有限;而额外的程序运行时间也影响了相位测量的实时性能[16]。

本文设计了一种通过夹持臂来承担导向作用的相移器结构。该结构能够直接减小相移过程中的偏转,提高相移器的执行精度和DSPI的测量精度。该结构简单稳固、体积小、成本低廉。

1 相移误差分析

1.1 相移器偏转和相移误差的关系

传统相移器将压电陶瓷和反射镜直接粘合,缺乏导向机构,致使相移器在工作时容易发生反射镜偏转。相移误差几何示意图如图1所示。

图1 相移误差几何示意图

1.2 相移误差对位移测量误差的影响

时间相移技术主要有三步相移算法、四步相移算法、五步相移算法等,且都需要精确的相移量。如果实际的相移量与要求的相移量不一致,即存在相移误差,则会给测量带来误差[17-19]。

以四步相移算法为例,其每一步的相移角度为90°,共执行4次相移操作,则DSPI所得到散斑干涉图强度分布可表示为:

(1)

式中:I0为背景光;μ为对比度;φ为干涉相位;i=1,2,3,4。

根据式(1),可得干涉相位为:

(2)

根据变形前后的相位值,即可算出由于变形引起的相位差值为:

Δφ=φ2-φ1

(3)

式中:φ1为变形前的相位值;φ2为变形后的相位值。

根据式(2),即可计算出变形所导致的光程变化量。

假设存在相移误差ε,则实际相移角度为φ+ε。根据式(1)和式(2),可得相移存在误差时的相位为:

(4)

则相位测量误差为:

(5)

由式(5)可知:当相移误差为0时,相位测量误差为0;当相移误差不为0时,相位测量误差E与相移误差ε和相位分布φ有关,且在一定范围内,测量误差E随着相移误差ε的增大而增大。

当DSPI测量位移或变形时,可以认为在被测物加载前后的相移误差ε相同,所以根据式(3)可得相位差Δφ为:

(6)

式中:Δφ为无相移误差时的相位差;ε为相移误差。

(7)

式中:φ1和φ2分别为无相移误差时,加载前后的相位值。通常相移误差ε较小,因此sinε远小于1,而sin(2ε)和sin2ε为二阶变量,近似为0,故T≈1。

式(6)可以简化为:

Δφ=tan-1[tan(Δφ)gcosε]

(8)

相位差误差EΔ为:

EΔ=tan-1[tan(Δφ)gcosε]-Δφ

(9)

从上述推断结果可知,相移误差会导致相位测量误差。根据式(2)可知,相位差的误差最终反映在位移测量上,对测量结果造成影响。

2 机械结构设计

本文设计了一种新型相移器结构,如图2所示。夹持臂作为主承力结构,其力学性能体现了相移器的力学性能。支撑块1、2的设计略有差别,其主要作用是安装不同类型的反射镜。镜头安装块的作用是粘合反射镜片,以便在不同系统中采用不同的镜片,或在损坏后进行更换。

图2 相移器结构图

为了满足性能要求,夹持臂采用304不锈钢、45号钢支撑块。采用夹持臂的夹紧力来固定压电陶瓷。为了满足夹紧力要求,设计夹持臂的实际弯折角度为119°,略小于使夹持臂和支撑块、压电陶瓷发生接触的理论角度。安装完毕后,夹持臂张开位移量是0.19 mm。根据模拟仿真分析可知,此时单臂夹紧力为100 N,整体夹紧力为200 N,远小于压电陶瓷标称的1 600 N驱动力,故相移器可以正常工作。压电陶瓷的最大行程是2.1 μm,此时对应的夹紧力为220 N,小于1 600 N,所以相移器在整个相移过程中都可以正常工作。

3 仿真对比分析

为了验证夹持臂对于减小偏转的有效性,进行以下仿真对比。考虑单一变量原则,用于对比的相移器采用与新设计相移器类似的结构,仅去除了夹持臂,其他参数不变。仿真操作步骤如下。

①根据solidworks仿真软件设置材料和约束。

②设置后支撑块与压电陶瓷接触面固定。

③在前支撑块和压电陶瓷接触面上添加坐标系,以所选择的点的坐标为起点,力在受力面XOY和受力面XOZ上沿着坐标系方向呈线性增加,最大为100 N。

由仿真结果可知,传统结构镜面的竖直最大位移量为15.2 nm、最小位移量为2.1 nm、镜面直径为10 mm,故可得偏转角为α≈0.27″。相应地,新设计结构的镜面竖直最大位移量为13 nm、最小位移量为4 nm,可得偏转角为α≈0.19″。增大模拟驱动力后,当驱动力为800 N时,传统结构偏转角为α≈2.17″,新设计结构镜面偏转角为α≈(0.602×10-3)°。不同结构的偏转仿真对比如表1所示。

表1 不同结构的偏转仿真对比

由表1可见,在相同力作用下,传统结构的偏转角α远大于新设计结构偏转角β,经整理得:

(10)

式中:n为试验次数。

根据以上仿真结果和数据处理可以看出,相对于传统的相移器结构,该设计结构由于压电陶瓷膨胀不均匀现象而产生的偏转,降低了相移器工作中的偏移,提高了相移精度。

4 试验测试

本文搭建的数字散斑干涉离面测量光路如图3所示[18]。

图3 数字散斑干涉离面测量光路图

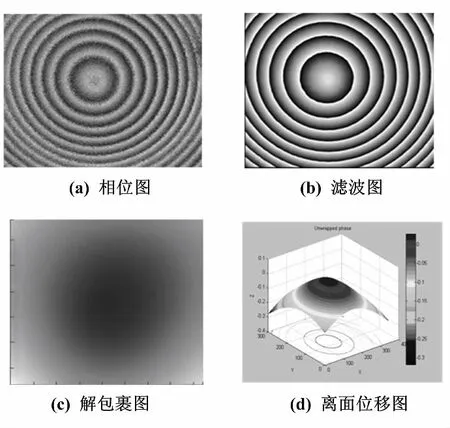

被测物为一个中心加载、四周固定的圆形金属薄板。由激光器发射一束532 nm的激光束,通过分光镜后分为物光和参考光。物光经过扩束镜照射到被测物上,反射光被电荷耦合器(charge coupled device,CCD)接收;参考光经过连接相移器的平面镜后反射进入CCD中,与物光形成干涉图样。通过控制相移器改变参考光的光程,可实现相移。首先,根据四步相移算法,加载前四次触发相移器,每次输出电压增量相同,使其产生90°的相位变化,得到四幅散斑图,从而可算出变形前的相位图。然后,通过调整被测物后面的螺旋微杆,沿被测面离面方向加载位移,加载完成后以同样的方式测得变形后的相位图。通过两幅相位图相减即可得到相位差图。最后,进行解包裹,得到被测面的变形图。

计算公式[19]如下:

(11)

由试验结果可知,所得到的变形结果合理,且相位图的质量良好,说明相移器工作可靠、性能优良。该相移器可以应用到数字散斑测量领域当中。

测试结果如图5所示。

图5 测试结果

5 结束语

本文介绍了一种新的相移器结构设计方案,并对方案作了试验和仿真。通过试验和仿真可知,本设计相比于传统的相移器结构,能够有效降低相移器执行过程中的偏转问题、减小相移误差,有利于提高DSPI的测量精度。该相移器结构简单可靠、尺寸小、成本低,具有很强的实用性。