水工隧洞顶拱混凝土施工对策探析

(中国人民武装警察部队 水电第一支队,河北 唐山 063000)

水工隧洞顶拱混凝土按体型可分为圆拱式、平顶式、渐变式、柱状顶拱;按坡度可分为平顶拱、微斜顶拱、陡斜顶拱等。圆拱式标准体型顶拱混凝土多采用钢模台车施工,利用台车设置混凝土入料口和辅助振捣设备施工,易于保证浇筑厚度;陡斜顶拱坡度较大,混凝土多采用泵送入仓,一般塌落度较大,混凝土可以从低处向高处浇筑,质量也能较好控制;平顶式、渐变式、微斜、柱状顶拱混凝土多采用钢木组合模板按异性结构施工,下料口、分层分仓等需现场设置,受人为因素影响大,加上顶部空间小,人员作业十分困难,极易出现顶拱混凝土脱空、振捣不密实、厚度不够等质量问题。

近年来国内水利水电工程发展迅速,尤其是高水头、大流量、埋藏深的水工隧洞越来越多,这些水工隧洞多处在深层地下水活动区域,大多数泄洪或放空洞洞身顶拱混凝土承受内外水压力或导流洞等混凝土永久封堵堵头上下游水位差越来越大,隧洞顶拱混凝土施工质量对工程安全十分重要,顶拱混凝土的质量问题会给工程的安全带来巨大威胁。

鉴于此类问题,本文结合云南2座水电站泄洪洞、导流洞封堵经验对水工隧洞顶拱混凝土施工进行思考分析,总结综合应对技术措施。

1 泄洪洞有压段顶拱混凝土修复施工

1.1 工程概述

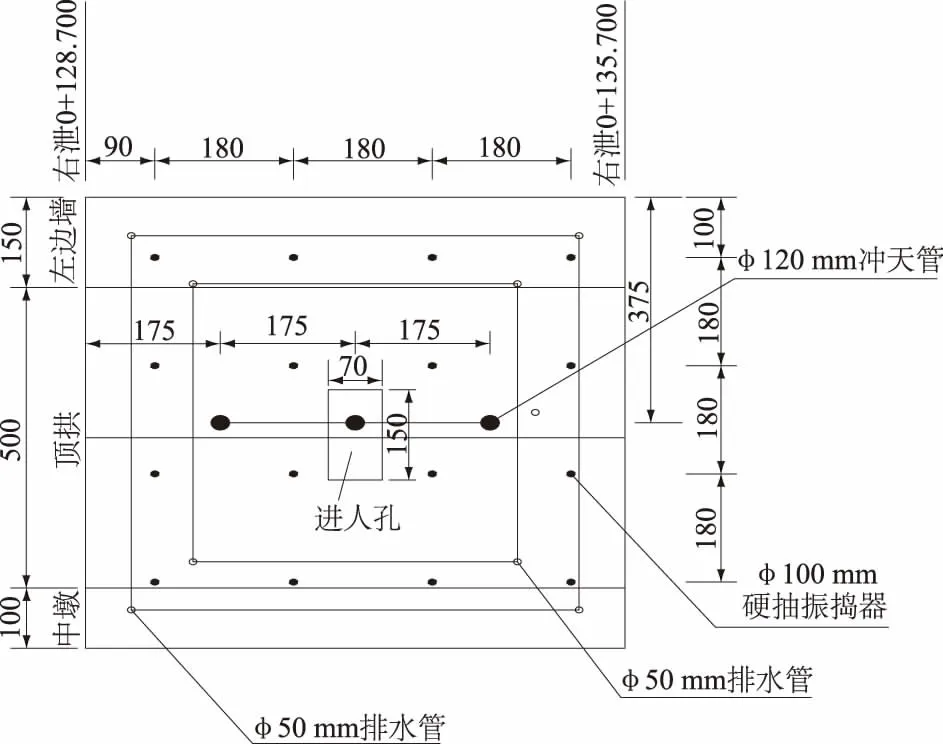

某水电站工程属大(1)型Ⅰ等工程,水电站正常蓄水位812 m,枢纽泄洪建筑物右岸泄洪隧洞洞身全长1 077 m,检修闸门井后渐变段为有压段洞身,底板坡比为 0.468%,处在坝体帷幕防渗线上游,衬砌后单孔断面尺寸为5 m×12 m (宽×高),由矩形渐变为圆型断面,顶拱混凝土为钢筋混凝土,厚1.2 m;下游 384.75 m处设置工作闸门室,工作闸门最高运行水头达120 m,最大泄量3 313 m3/s。顶拱结构见图1。工程运行约200 d,期间闸门经过局部开启和全开全闭多次运行操作后,2015年对两闸门之间有压段检修时,发现检修闸门井后渐变段左孔顶拱混凝土冲毁受损,混凝土保护层崩落且渗水,泄洪洞受损部位高程707 m,水位落差为105 m,对电站枢纽工程正常运行造成了影响。

图1 顶拱结构

1.2 顶拱混凝土修复及质量评价

2015年7~12月底,对冲毁受损部位顶拱混凝土进行了原型修复。该顶拱混凝土采用满堂脚手架支撑,钢木组合立模,采用6 m3混凝土搅拌车水平运输,HBT60混凝土泵送入仓,人工平仓振捣。为确保混凝土浇筑密实,参建各方经讨论采取如下措施。

(1)设置合理的进人孔和入仓下料点。为保证混凝土浇筑质量,在顶拱混凝土修复范围中间位置预留矩形进人孔,进人孔尺寸为0.4 m×0.4 m,进人孔上大下小,四周组立钢木组合模板立模,高度约为混凝土厚度的2/3。进人孔作为顶拱混凝土人员进出和检查的通道,待底层混凝土浇筑振捣混凝土不溢出时或混凝土距顶部40 cm以内时人员撤离混凝土仓内,立即拆除进人孔四周模板,对已凝固混凝土进行人工凿毛,并冲洗干净,进行二期钢筋修复,封模浇筑。顶拱混凝土浇筑时沿轴线方向布置3根冲天管,前后间距约 1.8 m,其中一根设置在进人孔内,以确保进人孔部位混凝土浇筑密实[1]。混凝土仓号平面布置见图2。

图2 混凝土仓号平面布置[1](单位:cm)

(2)预埋排气管,引导顶拱浇筑时空气排出。由于基础接触面一般因开挖凸凹不平,因此隧洞顶拱混凝土要选择高处空腔内预埋排气管,排气管采用Φ50 mm钢管制作,排气管可紧贴岩面,保证3~5 cm间隙即可;在完整基础接触面表面宜钻设垂直向上深10~20 cm、直径大于排气管20 mm的排气孔,排气管制作形成叉管,插入到排气孔内。

(3)采用高流态自密实混凝土或一级配混凝土回填。顶拱混凝土浇筑时根据浇筑情况及时更换混凝土种类,在常态混凝土浇筑方量达到仓内实际需要混凝土量80%后或者常态混凝土已难以入仓时即开始更换混凝土种类继续浇筑,采用自密实混凝土或一级配混凝土继续浇筑。自密实混凝土或一级配混凝土塌落度较大,塌落度为20~24 cm,混凝土具有高流动性,能够保证顶拱浇筑饱满。

(4)预埋混凝土振捣设备,确保混凝土振捣密实。为确保浇筑密实和避免混凝土堆积形成局部空腔,顶拱混凝土封拱浇筑时在浇筑仓内按1.8 m×1.8 m间排距预埋布置16根Φ100 mm的硬轴振捣器,位置不宜直接布置在下料口,振捣器垂直绑扎固定于上层钢筋,线路经上层钢筋和岩石面之间就近从排气孔、灌浆管、进人孔等通道导出[1]。振捣棒和变频器应编号记录,并绘制标示图,以便根据现场浇筑时准确开启使用。

(5)混凝土浇筑过程控制与判断。为保证顶拱混凝土封拱连续施工,配备入仓设备均考虑“一用一备”,避免因设备故障浇筑中断过长,影响混凝土质量。混凝土入仓前逐车检测混凝土拌和物塌落度,塌落度不满足要求严禁入仓,同时要控制超径骨料入仓,避免混凝土堵塞泵管和仓内堆积。优先浇筑下层混凝土,人员撤离仓号后开始封拱时从一个方向向另一个方向浇筑,当一侧冲天尾管灌入的混凝土,能从另一根冲天尾管流出时,立即变换入仓点。当预埋的排气管流出混凝土砂浆时或者混凝土浇筑量与仓内实测混凝土量误差不大于10%时即停止混凝土浇筑[1]。

浇筑完成后,顶拱混凝土采用钻孔取芯及全孔壁数字成像组合探测的方式进行详细检查,顶拱混凝土基本饱满密实,可见混凝土与基岩面接触良好,浇筑完14 d后回填灌浆,灌浆量不大。

2 导流洞封堵混凝土顶拱施工

2.1 工程概述

苗尾水电站是澜沧江上游“一库七级”最下游的一个梯级,电站开发任务以发电为主,兼顾灌溉供水,属一等工程,正常蓄水位1 408.00 m,相应库容6.60亿m3。电站左岸布置1、2号两条导流洞,1号导流隧洞全长1 175.09 m,平均纵坡0.17%,2号导流隧洞全长1 069.82 m,平均纵坡0.19%;两条导流隧洞均采用城门洞型断面,进口高程1 302.00 m,净断面尺寸 13.0 m×15.0 m(宽×高),顶拱中心角120°。两条导流隧洞下闸后,电站只有由冲沙兼放空洞控泄库水位,水库水位约在 3.43 d上涨至冲沙兼放空洞底板高程1 362.00 m,导流洞封堵闸门水头将快速达到60 m,导流洞永久封堵施工安全风险大大增加,为此设计单位提出紧邻永久堵头前端布置临时堵头,临时堵头长15 m,柱状。

2.2 堵头顶拱混凝土施工及质量评价

导流洞临时堵头采用连续浇筑的快速施工方法,即一次性浇筑至距顶部 1.2~1.5 m位置,然后开始实施顶拱混凝土浇筑。为确保混凝土施工质量,主要采取如下措施:

(1)混凝土合理分层分块。堵头混凝土分两层施工,顶拱层按照保证人员的作业高度即1.5 m分层。考虑到顶拱混凝土只能上下游水平方向泵送入仓,上下游方向不宜分段过长,堵头顶拱分两段施工,其中上游段段长5m,下游段段长10 m,段间设置施工缝,采用免拆模板隔开。混凝土浇筑采用混凝土泵送水平入仓,先浇筑上游第一段,当第一段浇满后,方可开始第二段混凝土浇筑。

(2)设置合理入仓下料点。顶拱混凝土施工水平布设入仓下料点,由于人员无法进出,堵头顶拱混凝土导管出口下料点按间隔不大于3 m设置,即第一段在距上游2 m的位置布置下料点,第二段布置两个下料口,间距3 m。浇筑时,第一段直接下料,第二段先浇筑上游下料口,当混凝土无法泵送时,换成第二个下料口下料,直至混凝土浇满。

(3)采用临时挡墙封闭,避免上游面漏浆。堵头上游模板组立完成后,在上游模板内侧砌筑24 cm砖砌体,采用厚2 cm的M10砂浆抹面处理封闭上游面,顶部与老混凝土结合面用砂浆封闭密实,避免混凝土浇筑过程中和回填灌浆时上游面漏浆。

(4)采用高流态混凝土、砂浆浇筑回填密实。混凝土临近收仓时,采用一级配混凝土或砂浆回填顶部空隙,混凝土浇筑完成7 d后采用回填灌浆回填。浇筑完成后,顶拱混凝土采用钻孔机械压浆检查,实际浇筑厚度效果良好,回填灌浆量不大。

3 结 语

水工隧洞顶拱尤其有压洞和混凝土堵头是水电站施工的关键部位,常规施工方法难以保证混凝土质量,在工程施工期间由于施工成本高、施工技术手段不够全面,往往会出现混凝土振捣不密实、混凝土浇筑厚度不均匀、脱空等问题,会导致顶拱渗水漏水、变形坍塌等安全隐患。通过部分工程实践经验分析,采取合理分层分块、设置合理的混凝土入仓下料点、预埋排气管、高流动性混凝土回填、预埋混凝土振捣设备等综合工程技术措施浇筑顶拱混凝土,并在过程中严格管理和控制,可以达到较好的封拱效果,可为今后水工隧洞工程借鉴。同时随着现代信息技术的快速发展,可视化系统越来越先进,水工顶拱混凝土封拱可安装可视化监控摄像头以观察混凝土浇筑情况,为顶拱混凝土施工质量提供保证。