天然气红外辐射燃烧器在烘缸上的应用

同济大学机械与能源工程学院 包 晖 冯 良

为控制煤炭消费总量、削减主要大气污染物排放总量和改善环境空气质量,江苏省大气污染防治联席会议办公室印发了《江苏省燃煤锅炉大气污染整治工作方案》(以下简称《方案》),《方案》明确到2016年年底前,沿江8市全区域内10 t/h及以下燃烧高污染燃料锅炉实现清洁能源、可再生能源、热电联产机组替代或淘汰。本项目位于江苏省沿江区域,为了响应政府号召推进节能减排工作,企业进行了天然气燃烧设备对燃煤锅炉的替代。

1 项目简介

烘缸是拉幅定型机的干燥设备,拉幅定型机主要用于布匹、纸制造过程中的拉幅定型工艺。本项目中烘缸主要用于烘干医用敷料,如纱布、手术巾等,烘缸有2柱共20只(蒸汽烘缸见图1),烘缸内为加热盘管,热源在盘管内放热,布匹沿烘缸外表面滚动加热。改造前热源为燃煤蒸汽锅炉,蒸汽通过管网进入烘缸内盘管,换热后冷凝水排出缸体。改造后采用天然气直燃红外辐射燃烧器,烟气在烘缸盘管内流动放热。

图1 拉幅机蒸汽烘缸部分

2 改造方案

2.1 工艺要求

该项目产品为医用纱布,主要设计参数如下:纱布重量80 g/m2、轧余率70%、幅宽2400 mm、烘干后回潮率 15%、车速 100 m/min、烘房面积9×3m,高1.8 m,要求温度120 ℃。

2.2 改造方案

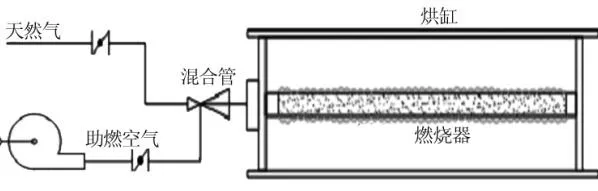

改造时拆除原烘缸中蒸汽供汽管、蒸汽换热盘管、排水管等,新增红外辐射燃烧器、燃烧控制系统、以及排风系统。原 20个蒸汽烘缸经测算,实际需要改造 12个即可达到工艺要求,每个烘缸配一个燃烧器,每个燃烧器加热功率45~62.5 kW,共12个。改造后天然气烘缸见图2。

图2 改造后天然气烘缸

2.3 红外辐射燃烧器

本项目中,红外辐射燃烧器采用金属纤维编织而成的燃烧头。该燃烧头被加工成长条圆柱形,长度参考烘缸长度,直径根据红外燃烧器功率确定表面积后换算得到。该燃烧器安装在烘缸轴线上,作为烘缸转动的轴心。燃烧器内部采用合理的气流分布方式,确保长度方向火焰燃烧正常,不出现前后火焰分布不均匀和燃烧状况有差异的情况,见图3。

图3 天然气红外辐射燃烧器烘缸系统示意

该燃烧器属于预混气体表面燃烧,具有热强度高、可调比宽、燃烧均匀、热效率高和有害气体排放量少等特点。燃烧器在工作中,热量通过辐射传递到烘缸表面的涂层,再以传导的方式由内表面涂层传给外表面。由于没有传统蒸汽烘缸中冷凝水聚集在烘缸内下部的问题,因此比传统蒸汽烘缸温度分布更加均匀,烘干效果更好,效率更高。

2.4 燃烧控制系统

改造后燃烧控制系统和燃气定型部分共用,系统控制核心是PLC,所有的参数都在触摸屏上显示和设置,触摸屏布置在主控室。

风机预吹扫:燃烧系统启动前对燃烧空间进行吹扫,防止点火时因存在可燃气体引起事故。

脉冲点火:利用高压脉冲进行点火。

火焰检测:采用离子电流方式进行火焰检测。

熄火保护:当系统检测不到火焰时会自动关闭燃烧系统并报警。

风机故障锁定:当风机故障不能送风时,自动锁定系统。

燃气高低压保护:当燃气压力不在设计范围时,对系统进行锁定。

燃气检漏:开机前对燃气系统自动进行检漏。

温度控制:采用PID调节自动补偿控温,根据温度信号,PLC通过变频器控制风机、改变空气流量,再通过比例阀自动调节燃气流量,从而改变燃烧负荷。

车速保护:只有当车速高于设定值时,才能开启燃烧系统,以防止织物加热时间过长导致损坏。

3 经济效益

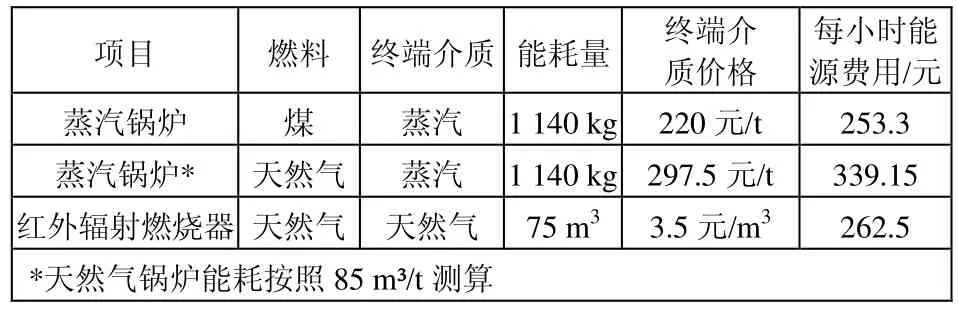

统计用户一段时间日常生产负荷能耗等数据,原生产线每小时需要烘干634 kg水分,蒸汽烘缸需要消耗约1 140 kg蒸汽。统计改造后运行情况并与原有燃煤锅炉及天然气蒸汽锅炉改造方案进行比较,结果见表1。

表1 不同改造方式的经济性对比

综上所述,改造后天然气红外辐射燃烧器烘缸比天然气锅炉每小时节约能源成本为:76.65元,每年节约成本为:459900元;对比燃煤锅炉,小时能源成本增加9.2元,年增加费用为55 200元,其中,设备按每年开机300 d,每天20 h计算。

4 结语

使用天然气红外辐射烘缸后,运营成本较使用天然气蒸汽锅炉蒸汽烘缸有大幅下降,较原有燃煤锅炉蒸汽烘缸运营成本有所增长但涨幅仅为3.6%。改造后,厂区环境有较大改善,环境效益提升显著,符合国家节能减排政策,并实现了清洁生产。