油井直流微电网智能群控系统在东辛采油厂的应用

秦乐胜,李营波

(中国石化胜利油田分公司东辛采油厂,山东东营 257000)

在石油开采领域,机采系统、注水系统、集输系统、供配电系统、热力系统是油田企业生产的五大能耗系统,这五大系统的能耗占能耗总量的70%,能耗费用约占油田生产可变成本的30%,其中机采系统耗电又占总能耗的40%[1]。在当前国际油价萎靡,石油行业进入寒冬期的大环境下,逐步加大油田的节能技术改造,特别是机采系统的节能改造,不断降低油井的能耗是降本增效的重要途径之一。

1 概况

抽油机井传统配电大都采用“一井一变”供电模式。拖动电机一定要满足功率最大值且留有较大余量,这就造成了功率因数低、无功损耗大的问题。有些油井使用了变频器控制柜,为生产带来了一定的便利,但变频器谐波对电网造成污染。由于抽油机配重做不到完全平衡,倒发电现象普遍存在,常用的做法是利用电容吸收和制动电阻消耗,大量的热能易造成柜体内的其他电子元件老化,引起故障。这样的配置,信息化程度低,人工劳动强度大,用工多。另外,采用这种传统的拖动方式,偷盗电严重,随着城市化的发展,很多油井逐渐被居民生活小区包围,“私搭乱接”偷盗电时有发生,安全隐患大。多年来,围绕机采拖动系统及配电的持续攻关,在电机改进及控制柜等方面取得了一定成效。但油井生产是一个综合系统,仅依靠常规技术和局部改造难以获得大的突破,进一步深入挖潜,采用新的机采系统节能改造技术十分必要[2]。

2 油井直流微电网智能群控系统

2016年,东辛采油厂引进了油井直流微电网智能群控系统,分别在辛50区块、盐227区块井场安装使用,取得了一定的节能效果。

2.1 直流微电网智能群控系统构成及工作原理

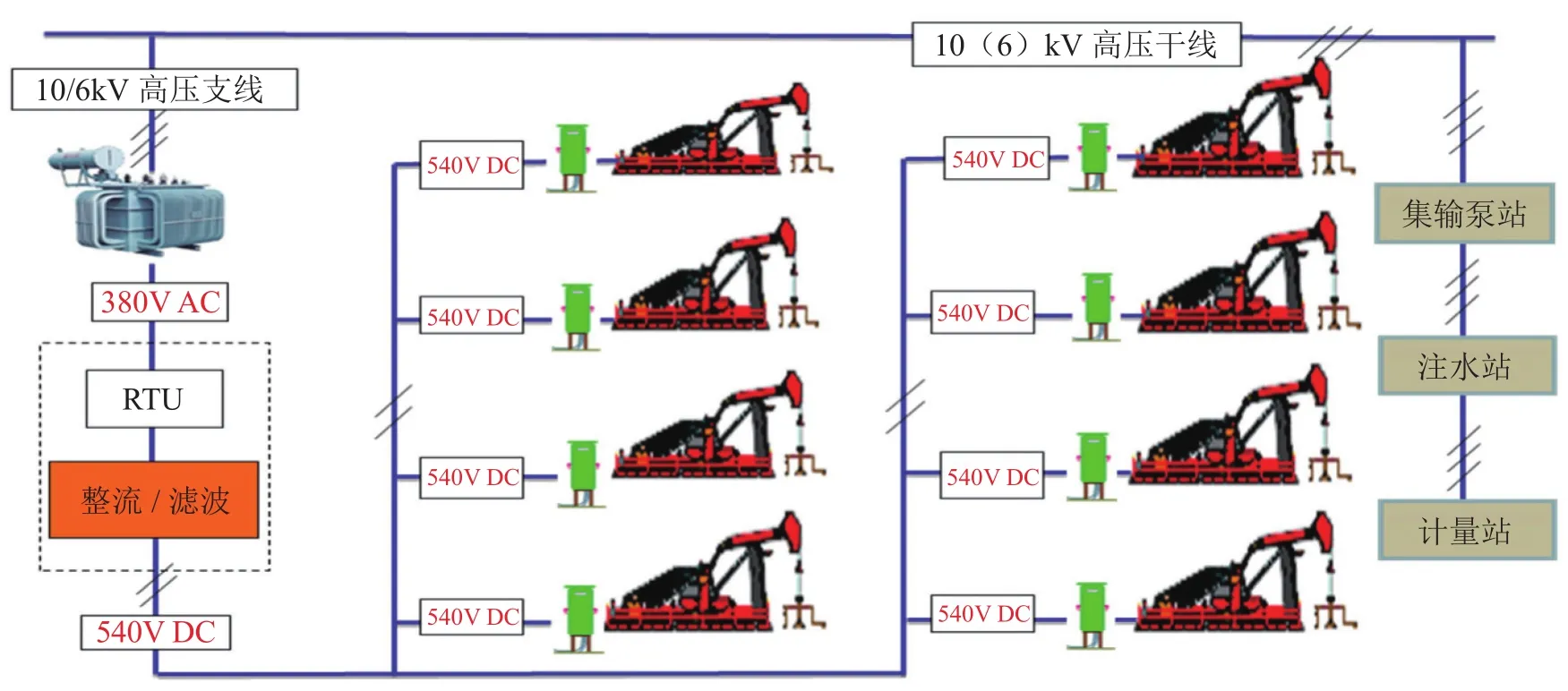

油井直流微电网群控技术是根据抽油机工作特点和井网分布情况,将同一采油区块的多口油井视为一个整体,多口油井共用一台变压器和一台整流滤波器,将380 V三相交流变成540 V两相直流,完成“交—直”变化,540 V两相直流电以一条共用直流母线的形式输送到单井,每口单井配备专用的“直—交”逆变器,并联挂接在母线上完成电机拖动,如图1所示。

图1 直流母线群控功能

图2 直流微电网群控供电方式

油井直流微电网群控系统采用一台变压器集中供电,将交流电经三相全波整流滤波后,变为两线制540 V直流电,供给半径3 km内的5~30口油井,在每一台单井上安装一套由逆变调控模块组成的控制柜,将直流电逆变为频率可变的交流电对抽油机电机进行自动调控,直流微电网智能群控系统供电方式如图2所示。

2.2 直流微电网智能群控系统的优点

通过直流母线供电,使得各油井变频终端之间的倒发电能流互馈共享、循环利用,并且便于实施抽油机电机运行状态的分时群控策略和分时软起动控制方法。直流输送,功率因数高,母线电流低,线损小,适合远距离输送;专用的油井逆变器具有变频器的功能,可实现矢量控制,低电压(低于额定电压的35%)恒转矩启动,同时具有调频调速,自动保护等功能,适合在油田大范围推广。

抽油机井驱动的“1拖N”模式,实现了变压器的大幅度减容,利用群内的多口油井冲次各不相同、快慢不一交错运行的特点,加上独特的直流供电方式及专门开发的油井逆变调控模块,单井容量冗余被充分融合压减,大幅度降低了变压器的容量和台数,减容达75%以上,实现了抽油机软起软停及调速运行,还可以实现远程调整参数和故障诊断,独特的供电方式更让偷盗电无从下手。

抽油机不平衡造成的反发电在直流母线上互相利用,进一步提高了抽油机的平衡度,电网几乎没有无功损耗,变压器输入侧的功率因数可达0.99。以往晃电造成的意外停机现象也得到了根本的消除。

3 改造实例分析

3.1 辛50区块的节能改造

辛50区块井场共有油井22口,停井2口,生产井20口。由于该区块井场为线路末端,故可以选用一台容量较大的变压器集中供电,最大限度减少变压器数量和容量。根据实际情况,拟采用一台250 kVA的变压器为电泵井之外的20口抽油机供电。原电泵井分别由2台50 kVA的变压器供电,该次改造保留不变。因为末端高压线路有交叉,所以需要敷设两条总长442 m、截面95 mm2的铜芯电缆,一支到辛50C10井,另一支给另一区块剩余的11口井供电。

改造后,该区块的变压器由原来的15台总容量690 kVA减为1台共250 kVA,减少变压器容量440 kVA。

辛50井场同时完成了16口高原机和游梁机的改造,日耗电降低了610 kW·h,功率因数由之前的0.463提高为0.999,综合节电24.6%。

3.2 盐227区块的节能改造

通过对盐227区块井场的勘查和设计,在井场的西南侧安装一台综合整流柜,新增一台160 kVA变压器,利用原高压线路3条中的2条构成正负回路,在原变压器的位置安装1个分线箱,并把原控制柜换成专用控制柜。在综合整流柜中安装无线网桥中心端,采集各井数据并集中远传,从根本上解决了大数据传输过程中的丢包和漏失现象,保障了数据的安全。

盐227区块井场原先用5台变压器驱动9口高原机,现减为1台,总容量由520 kVA减为160 kVA,日耗电降低了413 kW·h,功率因数由改造前的0.493提高为0.993,综合节电达19.5%。

3.3 节能改造效益评价

油井直流微电网群控技术在辛50、盐227两个区块应用后,取得了明显的节电效果。改造投资主要是设备费,包括整流柜、逆变柜、变压器、线缆和辅料;另外还有机械设备的租赁费和人工费。因每个区块的现场情况不同,投资差异较大,如一口单井须配备一台逆变柜,改造的井数越多,逆变柜的使用量越大,投资也就越大。辛50区块使用了20台逆变柜,投资64.0078万元;盐227区块使用了9台逆变柜,投资27.5301万元。投资情况见表1。

表1 节能改造投资情况 万元

改造后直接经济效益分两部分,一是减少了变压器容量费;二是节约了电能消耗。辛50区块使用一台250 kVA的变压器替代了15台总容量690 kVA的变压器,年节约变压器容量费14.784万元,单日节电610 kW·h,年节约电费45.8185万元,1.5年即可全部收回投资;盐227区块使用一台160 kVA的变压器替代了5台总容量520 kVA的变压器,年节约容量费12.096万元,单日节电413 kW·h,年节约电费13.8224万元,1.7年即可全部收回投资。

3.4 节能改造后运行情况

油井直流微电网群控技术在东辛采油厂的辛50、盐227区块井场应用后,节能降耗显著,运行稳定。

3.4.1 油井生产运行稳定安全

采用直流母线的集控技术,实现多台抽油机的分时最佳软启动控制方法,避免多台抽油机同时启动对电网造成的冲击和电压跌落,进行智能化寻优控制,避开多口油井大电流的峰值叠加,互相避峰填谷,大幅度降低母线电流,油井生产运行稳定安全。

3.4.2 提升油井自动化控制水平

将现代网络化通讯管理方式与油井群控配置组态相结合,通过监控中心来完成对各油井电控终端和网电整流器的群组协调和监控管理。完成油井巡检、电能计量,绘制曲线和示功图、下达指令和网络信息发布等功能。在各油井电控终端,将数据采集及网络通讯模块和终端控制与保护功能集为一体,由同一套高性能单片机硬、软件系统统一协调控制,大幅度提升了油井自动化控制水平。

3.4.3 线路损耗降低

直流输电线路不存在由于交流功率因数引起的无功电流损耗及磁感应损耗,所以就相同距离和电压等级的输电线路而言,直流输电容量约为交流输电容量的2倍。直流输电线路压降小,电能损耗减小。

3.4.4 不平衡馈能循环共享,提高电能利用率

各抽油机变频控制终端一方面共享直流母线来分时汲取电能,另一方面,当各抽油机电机分时进入倒发电状态时,使反馈到直流侧的能量为同一母线上的其他变频终端所共享。对各抽油机来说,无论是电动还是倒发电工作状态,都能通过调节其运行冲次来进行调整,这可以使不平衡馈能在各抽油机变频终端之间通过直流母线实现分时能流互馈,实现多台抽油机的倒发电能量的互馈共享和循环利用,从而大幅度提高电能利用率和系统节能效益,使得抽油机倒发电馈能问题得以解决。

3.4.5 防止现场盗电现象

在油田靠近农村的油区,以往采用低压交流供电,盗电现象时有发生。改造后由于采用直流母线统一供电,可以有效防止盗电现象。因为直流母线电能无法直接用于家庭和农乡生产。

4 结论

实践证明,油井直流微电网智能群控系统具有运行稳定、节能降耗、防止盗电、自动控制水平高等优点。下一步东辛采油厂还将对营1、盐22、盐16等适合改造的井群进行升级改造,变压器将减少50多台,减容2 900多kVA,预计年节电133万kW·h,年减少变压器容量费约98万元。