真空相变炉在魏荆线的应用

王亚男,吴胜继

(中国石化管道储运有限公司,湖北襄阳 441002)

魏荆线输送原油为南阳油田高黏度、高凝点、高密度的“三高”原油,自2005年推行“油改气”工程以来,全线22台加热炉已有19台燃油加热炉改造为燃气或油气两用加热炉,减少了污染排放,节省了大量的燃料成本,为企业带来了较好的经济效益与社会效益,但直接式燃气加热炉在多年的运行过程中暴露出炉体结构不合理、容易引发低温腐蚀等问题。

1 直接式燃气加热炉的主要缺陷

1.1 辐射炉管表面温度过高

现场检测记录表明,由于管线长年超低输量运行(管线设计输量350万吨/年,实际90万吨/年),原油在炉管中的流动状态为层流,直接式加热炉的炉管内容易出现局部过热、结焦,造成炉管表面温度局部超高。正常工艺条件下,辐射室炉管管壁最高温度已达535℃,远高于设计最高温度475℃(20#钢炉管)[1]。温度超高会导致炉管高温蠕化、裂纹,缩短炉管的使用寿命,严重时甚至影响加热炉的安全运行。

1.2 对流室炉管、钉头管腐蚀较重

在烟气排放过程中由于受环境温度的影响,天然气燃烧产生的大量冷凝水顺着烟囱流入对流室钉头管及天圆地方处,造成对流室炉管低温水腐蚀。通过现场测量计算出对流室钉头管直管段腐蚀速率最高达2.5 mm/a,弯头箱弯管处最大腐蚀速率达到1.25 mm/a,腐蚀情况严重。

1.3 炉体结构不符合天然气的燃烧特性,炉效未达高效能标准

目前加热炉改造主要针对燃烧系统即燃烧器,炉内结构并未发生任何变化,且近年来加热炉炉效偏低,未达到高效运行(η≥90%)的要求。因此目前在用直接式燃气加热炉已不能完全满足当前输油生产运行要求,不符合绿色环保的标准。

根据输油生产需要和公司要求,根据襄阳输油处的魏荆线工艺运行条件、原油及天然气的物性参数等进行了燃气加热炉方案设计。初步设想采用螺旋管直接炉、改进型快装管式直接炉等各种直接炉的尝试,后因计算原油压力降过大、炉型没有根本改变等其他因素而放弃。经过调研,真空相变炉在江苏油田及河南南阳油田都有应用,综合各方面因素及设计计算结果,最后选定真空相变加热炉型,安装在魏荆线冬季运行热力消耗最多的胡集站加热站。

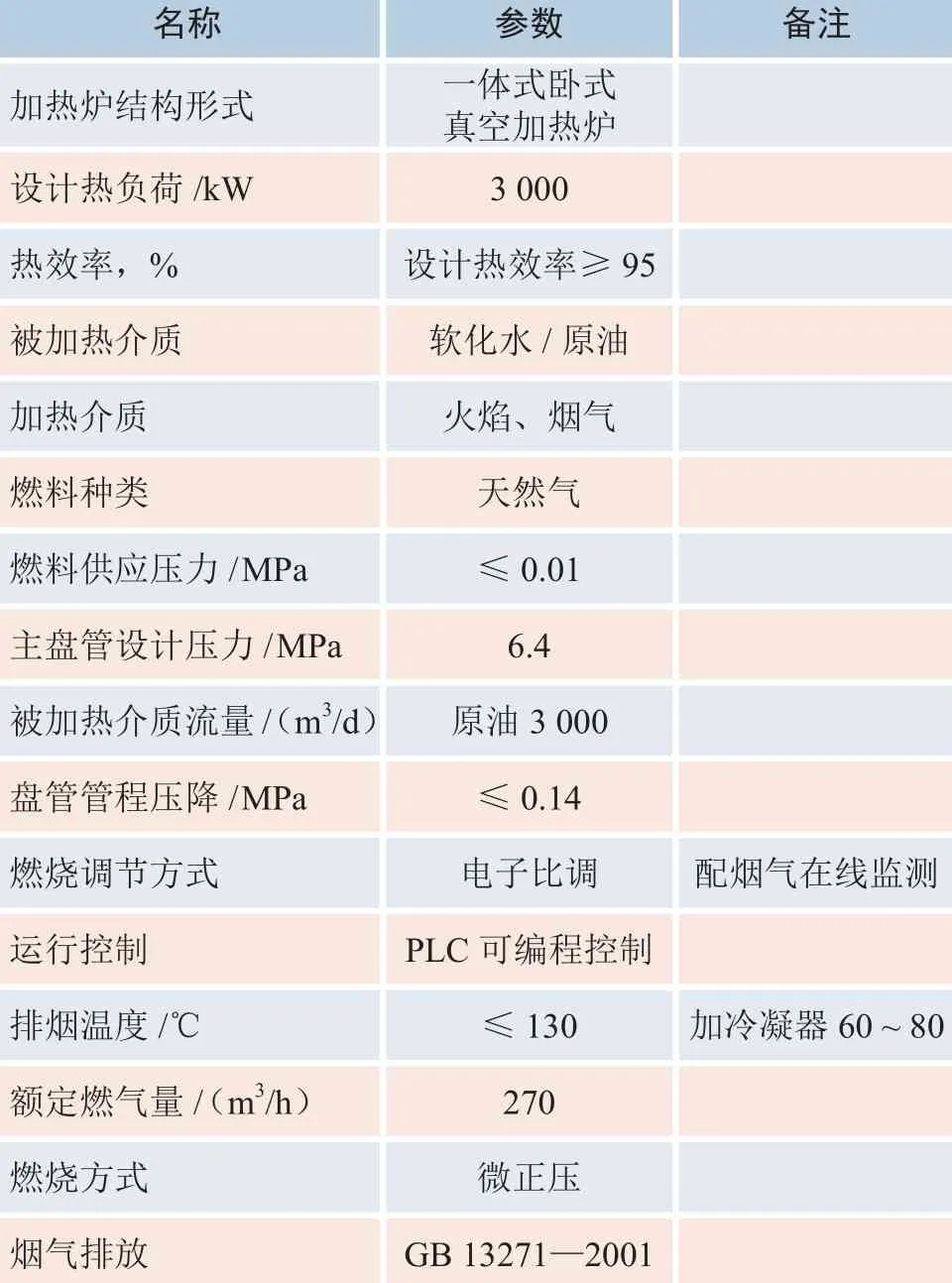

表1 真空相变炉主要技术参数

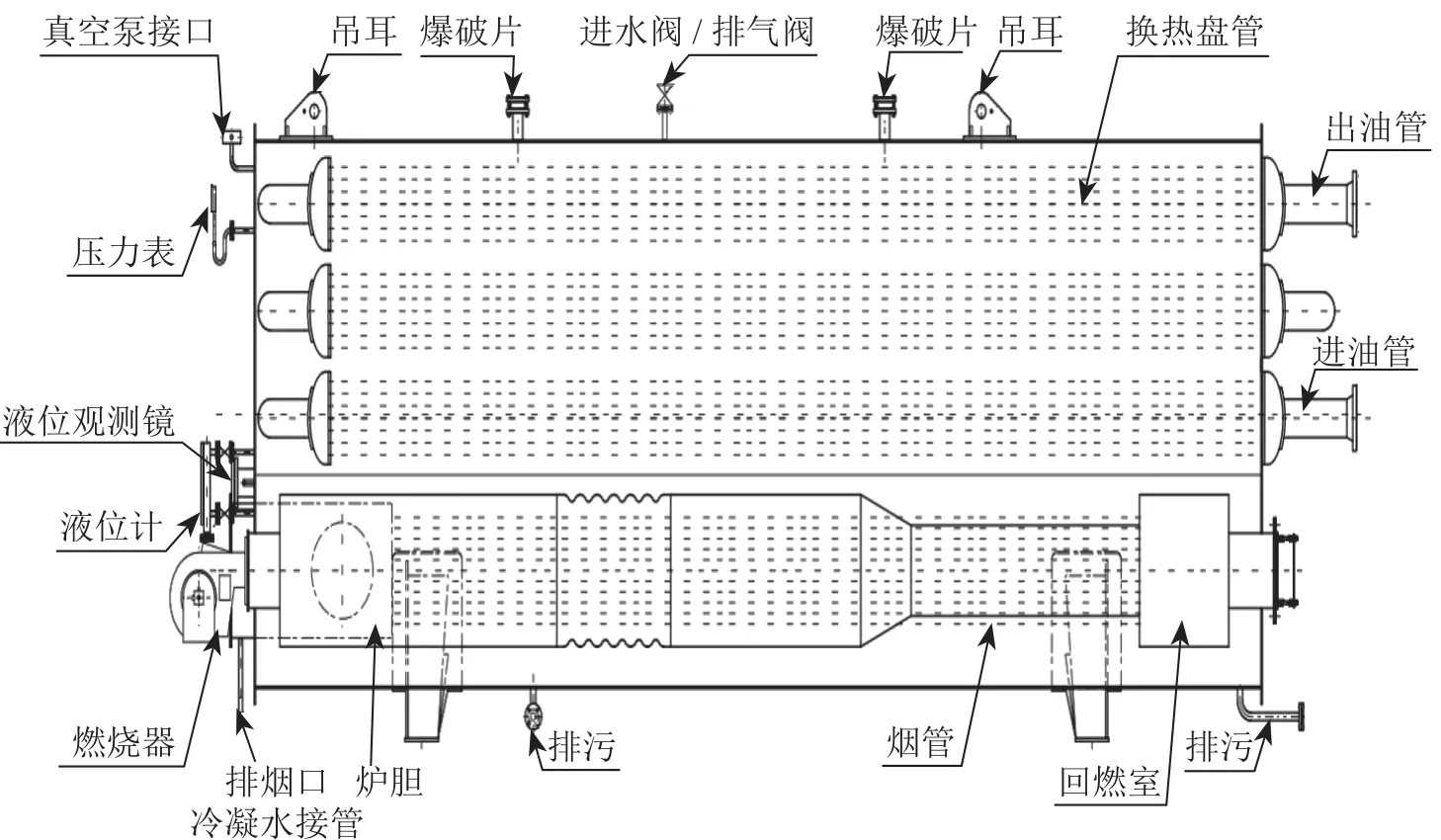

图1 真空相变加热炉本体结构

2 真空相变加热炉结构原理和应用优势

2.1 真空相变加热炉工作原理

真空炉在正常工作时,炉内部压力低于外界大气压力(小于0.01 MPa,通常为负压),炉内形成一定真空度的真空室。燃烧器点燃后,火焰在炉胆内燃烧。热量传给热媒水,使热媒水在真空室中沸腾汽化,产生负压蒸汽。负压蒸汽在换热盘管表面凝结,放出热量,将管内原油加热升温。管外负压蒸汽则被冷却凝结成水滴,再次被加热汽化,如此反复循环(气相与液相相互转换)达到加热目的。简单说真空相变炉即锅炉与换热器的整合。真空炉在工作过程中,被原油带走的热量与燃料燃烧供给热媒水、蒸汽的热量处于一种动态平衡之中。所选用真空相变炉相关技术参数详见表1。

2.2 真空相变加热炉结构

真空加热炉采用锅炉和换热器一体化设计,二回程式背式结构(见图1),利用真空、相变原理,提高传热效率,减小炉体积。炉子在微负压工况下工作,配置真空防爆片,保证锅炉壳体在正常压力下工作,再加上水浴温度控制,蒸汽压力控制,使锅炉安全有三重保护,确保安全;且相变炉加热的是热媒水,不与原油直接接触,大大提高运行安全系数。

2.3 自动控制与调节

相变炉实现了全自动控制,燃烧器采用进口奥林燃烧器,运行稳定、各项保护参数设置齐全合理,炉前配置有氧化锆在线检测分析仪,可以根据烟气中氧含量的变化及时调整燃烧器的气风比例,确保燃料高效燃烧;燃烧器的出力控制则以水域温度控制为目标,通过设定、调整水域温度来间接控制燃烧器的输出火力与负荷变化相适应,保持出站温度平稳。除就地仪表显示各项参数外,还可将信号远传至调度室,实现远程监控与调节,与原来的SCADA系统整合,为加热站实现无人值守打下技术基础。

2.4 排烟口侧置

此次相变炉设计安装时,将排烟烟道放置在与炉体平齐的左侧,这种安装方式增加了回程烟气热传导,提高了换热效率;并且避免了后部顶置式排烟烟道内冷凝水回流对加热炉尾部受热面的腐蚀。同时在烟道上加装冷凝器,利用烟囱余热加热进站原油,降低了炉子排烟热损失,提高了余热利用率,从而提高了炉效。

2.5 材质选用合理,坚固耐用

真空加热炉的烟管材质采用低温耐腐蚀钢管,有效减缓了低温冷凝水的腐蚀,避免了直接炉对流管易腐蚀的缺陷;由于烟道设置有换热器,排烟温度较低,产生了大量的冷凝水,所以烟道部分采用低温耐腐蚀钢材质制作,延长了烟囱使用寿命。

3 运行效果分析

经过近两年的运行,优势明显,首先是运行稳定,维护成本低,与直接燃气炉相比,维修费用降低,原来冬季胡集站需要两台加热炉长期运行,维修工作量大,每年都要进行对流室、辐射室弯头箱渗水的处理及炉体外防腐处理。更新为相变炉后,相变炉外表面为不锈钢表面,密封性好,不存在这些问题。减少了维修工作量,节约了成本。

其次是节能效果明显。原来冬季需要运行两台加热炉才能达到工艺运行出站70℃的要求。现只运行一台真空相变炉就能满足工艺要求。由于相变炉锅筒内水在全密闭状态下相变循环,无蒸汽外溢,热量损失小,大大提高了换热效果,排烟余热的应用也提高了加热炉的热效率。经测试与计算,炉效率可达95%以上,原来2 326 kW直接炉炉率仅为85%。

通过随机查询胡集站改造前后能源统计报表1月、8月、10月数据(见表2),可以看出,在相同工艺条件、相同月份下,改造后胡集站耗气量和耗电量都有明显下降(天气特别寒冷时,以往采用双炉运行,燃烧效率较低)。同时可以看出越是天气寒冷(1月),设备越是接近满负荷,节能效果相对明显;而在天气炎热时(8月),由于出站温度要求不是太高,无论是真空相变炉还是直接式加热炉,均处于低负荷状态,能耗差别相对较小,节能不明显。综合全年的能耗情况来看,每年的节能量平均在260吨标煤左右,按照220万元的总投资计算,投资回收期大约为3.7年。

表2 胡集站改造前后能耗对比

4 检测情况

胡集站真空相变加热炉自2013年底投用以来没有做任何技术保养处理,为检查确认其性能,2017年3月,输油处、徐州专业检测公司和加热炉制造厂家联合对胡集站在用真空相变加热炉进行了全面检测。对筒体、炉胆、烟管、换热管、排烟口壁厚进行了测量,测量数据与原始数据差值小于0.2 mm,基本没有腐蚀情况;管径、椭圆度、胀粗度、弯曲度均没有异常,水压试验结果符合设备技术和工艺要求;得益于其密闭真空设计,锅炉水在炉体内循环,水质检测报告符合GB/T1576—2008《工业锅炉水质》标准中关于锅炉给水的要求。

5 结论

真空相变炉在魏荆线的应用取得了良好的效果,提高了加热炉运行的安全性,由直接加热原油变成间接加热,避免了炉管的低温腐蚀,减少了维修费用;炉效有了明显提高,节能效果显著;实现了远程控制与调节,为实现无人值守打下技术基础。