铸造残余应力对铝合金副车架疲劳寿命的影响

刘金水 雷衡兵 高文理 刘后尧 吴湛方 蒲全付

摘 要:运用ProCast软件对真空压铸铝合金副车架进行铸造工艺仿真,得到副车架的残余应力场. 通过中间文件把残余应力作为初始条件加载到副车架力学分析有限元模型上,利用HyperMesh、ABAQUS、Fe-Safe等软件对副车架进行疲劳寿命分析.结果显示残余应力使纵向工况、侧向工况、垂向工况中的疲劳寿命分别降低了48%、71.3%、32.5%. 对副车架进行台架试验,结果表明:考虑了残余应力的疲劳仿真结果更接近台架试验结果,并且该铝合金副车架的性能指标符合实际使用要求.因此考虑了残余应力的疲劳仿真对真空压铸铝合金副车架的生产更具指导意义.

关键词:铝合金副车架; 铸造数值模拟; 残余应力; 疲劳寿命

中图分类号:TG249.3文献标志码:A

Abstract:The residual stress field of aluminum alloy sub-frame was obtained through its casting process simulation by the software ProCast. Then, the residual stresses were loaded into the finite element model of aluminum alloy sub-frame for the mechanical analysis through the intermediate files as the initial condition. The fatigue life of the sub-frame was analyzed by using HyperMesh,ABAQUS,Fe-Safe and so on.The results showed that the residual stress decreased the working life in the longitudinal, lateral and vertical conditions by 48%, 71.3% and 32.5%, respectively.A bench test on the sub-frame was also performed. The results showed that the fatigue simulation results of residual stress were closer to the results of the bench test, and the performance index of the aluminum sub-frame satisfied the practical requirements.Therefore, the fatigue simulation considering the residual stress provides significance for the vacuum die casting aluminum alloy sub-frame production.

Key words:aluminum alloy sub-frame;casting numerical simulation; residual stress;fatigue lifetime

隨着人们对汽车工业轻量化认知的不断深入,越来越多的汽车零部件使用轻质材料.目前使用最多的轻质材料是铝合金[1] ,在此背景下铝合金副车架得到了前所未有的发展.国外运用铝合金副车架的车企有大众、奥迪、奔驰、路虎等,国内有广汽运用高真空压铸造工艺生产出了铝合金副车架并已量产[2] .李新君等运用数值模拟与实验相结合的方式研发了内高压成形铝合金副车架[3];华南理工大学的陈琛运用数值模拟与有限元仿真技术对副车架的结构进行优化设计,在达到减重目的的同时也满足了副车架的性能要求[4];孙珏、许善新等研究开发了挤压铸造生产副车架的工艺[5];华中科技大学的林海运用高真空压铸技术研发出了铝合金副车架[6]等.高压铸造生产铝合金副车架虽然具有很好的应用前景,但是高压铸造会产生夹杂、脆性、组织不均匀等缺陷,导致延伸率低、力学性能不佳从而降低了高压铸造铝合金副车架的耐久性.并且高圧铸造产品不能运用高温热处理的方法来提高力学性能,因此高压铸造铝合金副车架的应用具有一定的局限性.目前在铸造生产铝合金副车架的前期研发和结构设计优化阶段并没有考虑到铸造残余应力对副车架力学性能的影响,都是用没有残余应力场作用的有限元模型进行CAE分析,这样得到的结果并不准确.本文将通过对考虑了残余应力与没考虑残余应力的副车架进行疲劳有限元模拟,并重点分析残余应力对真空高压铸铝合金副车架疲劳寿命的影响,并将两种情况仿真得到的结果与台架试验结果进行比较.

1 铸造模拟得到铝合金副车架残余应力场

1.1 铸造有限元模型建立

副车架的几何模型如图1所示,平均壁厚为6 mm.本文运用ProCast软件进行铸造数值模拟.按照高圧铸造工艺设计其流道与排气、集渣等系统.运用ProCast软件自带的画网格模块进行网格划分得到铸造模拟有限元模型,如图2所示.单元节点数为201 629;四面体网格数为882 986.

1.2 铸造模拟物理性能参数和初始条件的设定与

仿真

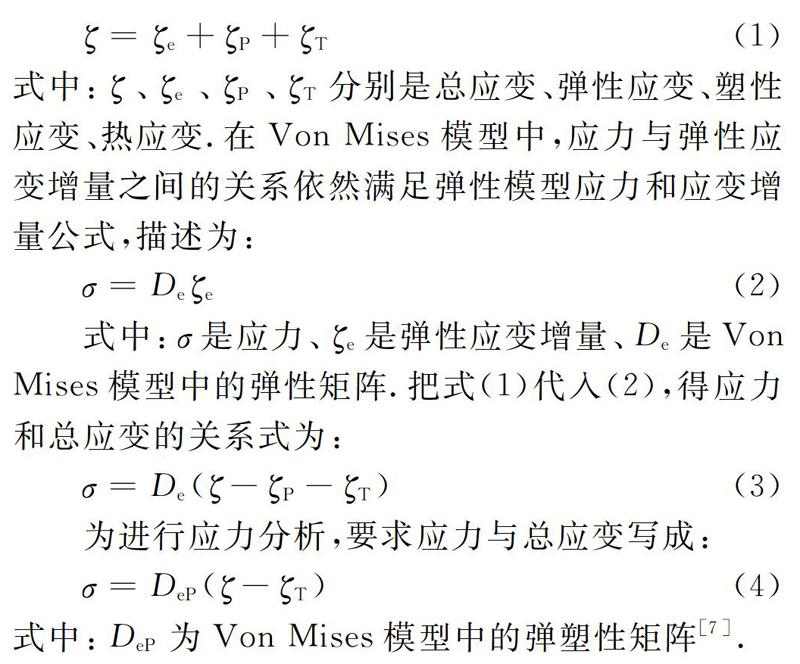

本文应力模拟计算采用Von Mises模型.该模型不直接计入粘性效应,认为材料屈服前为弹性,屈服后则为塑性,弹性模量与屈服应力是温度的函数,且当材料接近熔点时,弹性模量与屈服应力均为0. Von Mises模型即等效应力模型.该模型中总应变为弹性应变与塑性应变、热应变之和,描述为:

该副车架使用的材料是AlMg5Si2Mn. AlMg5Si2Mn是一种高强韧性铝合金,成分如表1所示,熔点为632 ℃. ProCast软件在铸造仿真软件中具有比较成熟的应力场模拟功能,ProCast软件中的应力计算需要先设定材料的热物参数.本文使用ProCast软件自带功能计算材料AlMg5Si2Mn的物理性能参数,计算得到的结果如图3~6所示;材料的屈服强度随着温度变化曲线如图7所示;铸造模拟的其它初始条件如表2所示.运用ProCast软件进行铸造数值模拟得到残余应力大小及分布情况如图8所示.从图8中可以得知残余应力的最大值为84 MPa,残余应力的较大值主要分布在凝固较晚、形状变化较大的部位.

2 单元载荷应力加载与疲劳寿命分析

2.1 将残余应力场加载到力学分析有限元模型上

本文采用挂载的方式把残余应力的六个张量导入力学分析的有限元模型中[7]. 具体过程为在ProCast软件中导出格式为.inp的网格文件和格式为.asf的应力文件;再将.inp文件进行改写,在最后增加一句*INCLUDE,INPUT=(NAME).asf,从而达到把.asf应力文件挂载到.inp网格文件中的目的,最终得到了每个网格上都存在残余应力的有限元模型.本实验还需要设置一个不存在残余应力的力学有限元模型,因此需要分别导入一个挂载了.asf应力文件的.inp文件和一个没有挂载.asf应力文件的.inp文件到HyperMesh中.

2.2 副车架单元载荷的应力分析

本文使用的力学分析有限元模型如图9所示.主机厂提供的各工况下受力情况以及各工况需要达到的疲劳次数如表3所示.根据图9以及表3设置约束条件和力学加载,在图9中的A、B、C、D四个点作为约束点,这四个点是副车架通过橡胶衬套和车底盘的连接点;在E、F、G、H四个点上施加载荷,这四个点是副车架和悬挂系统的连接点.运用HyperMesh进行前处理,将材料的属性数值赋予到有限元模型.具体的材料属性有屈服强度为145 MPa、抗拉强度为240 MPa、泊松比为0.33、弹性模量为72 GPa、密度为25 kg/m3.分别将三个工况的平均

载荷施加到副车架有限元模型,在HperMesh中导出.inp格式文件[8].再运用ABAQUS软件进行力学计算.将此前得到的.inp格式文件导入ABAQUS软件中,直接进行计算,最终得到三种工况下考虑了残余应力与没考虑残余应力的力学分析结果,如图10所示(由于侧向工况中左右两轮得到的结果一样因此只列出了右轮的工况).

从图10中可知施加了残余应力会增大各工况下副车架所产生的应力最大值.在侧向工况中应力的最大值从94.5 MPa增大到了129 MPa;在纵向工况中应力的最大值从97 MPa增大到了129 MPa;垂向工况中最大应力值从23 MPa增大到了68 MPa. 纵向与侧向工况中增大后的应力值都大于残余应力的最大值.但是在垂向工况中,考虑了残余应力同时施加垂向工况载荷所产生的最大应力值比残余应力的最大值要小,残余应力的最大值为84 MPa,而施加垂向工况同时考虑残余应力时应力的最大值为68 MPa.根据Cho等人[9]的研究结果得知对零件施加载荷会使残余应力的大小发生变化.产生这种现象的原因是残余应力与工况载荷产生的应力进行了叠加,这种叠加有可能是同向相加或者反向相减.在垂向工况中,若同时考虑工况载荷和残余应力的作用,残余应力最大值会由于工况载荷而发生变化.根据模拟结果可知残余应力分为横向、纵向、垂向.本仿真结果表明垂向工况中垂向残余应力与工况应力进行了微弱的相减叠加,因此考虑残余应力时施加垂向工况后残余应力仍占主要地位.上述现象表明残余应力的存在对于副车架加载应力的大小和分布情况有很大的影响.

2.3 副车架疲劳寿命分析

本文疲劳分析运用的是较早较成熟的算法名义应力法.该法以材料的S-N曲线为基础[10-12],通过疲劳累积损伤理论与名义应力分析结构疲劳危险部位的疲劳强度、预测疲劳寿命.该方法直接给出结构发生失效前的寿命值并不能预测裂纹的产生与扩展.通常有两种方法获得S-N曲线:一种是通过疲劳试验直接获取;另一种是基于材料的强度极限和屈服极限,通过经验公式计算获得.通过对S-N曲线进行一定的修正可以获得零部件的S-N曲线以后,接着运用上述方法进行疲劳计算.在修正S-N曲线时需要考虑的因素有:ε(尺寸系数)、Kf(疲劳缺口系数)、CL(加载系数)、β(表面质量系数),各系数之间的关系可以表示为:

获取名义应力的方法较简单,通常运用有限元法进行结构离散,并求解弹性力学方程.本文运用Fe-Safe软件自带的Seegers Method算法进行S-N曲线估算[13,14],得到的S-N曲线如图11所示.获得材料的S-N曲线以后,需要对载荷谱进行设定.本文运用正弦曲线方式的载荷谱,由表3得三种工况下各载荷谱如图12所示(由于侧向工况中左右两个方向对称因此只考虑了右轮工况).根据这些参数进行疲劳寿命分析计算,计算得到疲劳次数如表4所示;得到的疲劳寿命云图如图13所示.

图13中疲劳次数是通过对数形式表示的,其中最大的疲劳次数为1×1015次,这个次数被定义为无限寿命,超过这个值表示不会产生损伤.表4中的数值表明残余应力会降低各工况中的疲劳次数,具体情况是残余应力使纵向工况载荷疲劳寿命次数降低了48%;侧向工况中降低了71.3%;垂向工况中降低了32.5%.由此可知残余应力对于副车架的疲劳寿命產生了很大的负面影响.对比应力分析的结果得知疲劳寿命降低是因为在疲劳寿命最小值点应力进行了相加方式叠加,从而使得施加工况载荷同时考虑了残余应力时疲劳寿命远低于仅施加工况载荷的疲劳寿命.因此对真空压铸生产铝合金副车架进行前期应力分析和疲劳寿命分析时需要考虑铸造残余应力的影响.

3 台架试验

根据后副车架在轿车上的实际安装情况,在动载实验室进行台架试验.试验使用的副车架没有采取消除残余应力措施.在工厂里对产品进行了侧向工况疲劳寿命分析,安装情况如图14所示.当进行到6万次的时候橡胶套断裂,断裂区域如图15所示. 6万次已经满足了主机厂4万次的使用要求.另外主机厂运用专业的试验设备进行了完整的台架试验,具体情况如图16所示.各工况具体的台架试验结果如表5所示,结果表明该款副车架各工况的疲劳寿命都达到了表3中的预期目标.并且该副车架已经通过了路试,路试结果达到了20万公里,远远满足使用要求.

4 结 论

1)应力分析结果表明加载过程中铸造残余应力与工况载荷产生的工况应力进行相加或相减的叠加,这种叠加改变了应力的大小及分布情况.

2)疲勞仿真结果表明真空压铸铝合金副车架的铸造残余应力使其纵向工况疲劳寿命降低了48%、侧向工况的疲劳寿命降低了71.3%、垂向工况的疲劳寿命降低了32.5%.

3)仿真与台架试验结果表明考虑残余应力的真空压铸铝合金副车架疲劳寿命仿真结果更接近实际台架试验结果,因此真空压铸铝合金副车架前期开发过程中的力学分析与疲劳寿命分析阶段需要考虑残余应力的影响.

参考文献

[1] 范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(1):1.

FAN Z J, GUI L J, SU R Y. Research and development of automotive lightweight technology[J]. Journal of Automotive Safety and Energy, 2014,5(1):1. (In Chinese)

[2] 史东杰,张宇,王连波,等.汽车铝合金副车架应用现状[J].轻合金加工技术,2015,43(8):16.

SHI D J, ZHANG Y, WANG L B, et al. Application status of the automotive subframe of aluminum alloy[J]. Light Alloy Fabrication Technology, 2015,43(8):16.(In Chinese)

[3] 李新君.轿车前副车架内高压成形工艺研究[D].秦皇岛:燕山大学车辆与能源学院,2013:15-17.

LI X J. Research on internal high pressure forming technology of the cars sub-frame[D].Qinhuangdao: College of Vehicle and Energy, Yanshan University, 2013:15-17.(In Chinese)

[4] 陈琛.轿车副车架轻量化设计与研究[D].广州:华南理工大学机械与汽车工程学院,2013:15-17.

CHEN C. Lightweight design and research of vehicle sub-frame[D]. Guangzhou: School of Mechanical and Automotive Engineering, South China University of Technology, 2013:15-17.(In Chinese)

[5] 孙珏,许善新,汤杰,等.汽车铝合金副车架挤压铸造工艺设计和产品开发[J].铸造,2015,64(1):17.

SUN J, XU S X, TANG J, et al. Development of squeeze casting technology for manufacturing aluminum alloy sub-frame for automobile[J]. Foundry, 2015,64(1):17.(In Chinese)

[6] 林海.轿车底盘铝合金后副车架的高真空压铸技术开发与研究[D].武汉:华中科技大学材料科学与工程学院,2010:1-6.

LIN H. Research on high vacuum die casting technology for aluminium alloy car chassis rear sub-frame[D].Wuhan: School of Materials Science and Engineering, Huazhong University of Science and Technology, 2010:1-6.(In Chinese)

[7] 赵玉涛,苏大为.含有残余应力的铝合金轮毂应力分布状态分析[J].江苏大学学报(自然科学版),2008,29(3):218.

ZHAO Y T, SU D W. Analyses on stress distribution of aluminum wheel considering residual stress[J]. Journal of Jiangsu University(Natural Science), 2008,29(3):218.(In Chinese)

[8] PARK S Y, PARK D C, YOON K S, et al. A study of front sub-frame system optimization for improving vehicle NVH performance[C]// SAE 2009 Noise and Vibration Conference. St. Charles, 2009:108.

[9] CHO J, LEE C H. FE analysis of residual stress relaxation in a girth-welded duplex stainless steel pipe under cyclic loading[J]. International Journal of Fatigue, 2015, 82:462-473.

[10]CHANDRAN K S R. A physical model and constitutive equations for complete characterization of S-N fatigue behavior of metals[J]. Acta Materialia, 2016, 121:85-103.

[11]周兵, 赵保华. 汽车主动悬架自适应模糊PID控制仿真研究[J].湖南大学学报(自然科学版),2009,36(12):27-30.

ZHOU B, ZHAO B H. Simulation study of self-adaptive fuzzy-PID control of active suspension [J]. Journal of Hunan University(Natural Sciences), 2009,36(12):27-30. (In Chinese)

[12]陳栋华,靳晓雄,周鋐,等.轿车底盘零部件耐久性虚拟试验方法研究[J].汽车工程,2007,29(11):998.

CHEN D H, JIN X X, ZHOU H, et al. A study on virtual durability test method for car chassis components[J]. Automotive Engineering,2007,29(11):998 .(In Chinese)

[13]谷正气,臧晓蕾,伍文广,等.矿用清障车托举机构疲劳寿命分析及结构优化[J].湖南大学学报(自然科学版),2014,41(2):58-63.

GU Z Q, ZANG X L, WU W G, et al. Fatigue life analysis and optimization of the life mechanism of mining wrecker[J]. Journal of Hunan University(Natural Sciences), 2014,41(2):58-63. (In Chinese)

[14]卿宏军, 韩旭, 陈志夫,等. 某轿车结构载荷谱采集与分析[J].湖南大学学报(自然科学版),2012,39(12):32-36.

QING H J, HAN X, CHEN Z F, et al. Acquisition and analysis of loading spectral of a car structure[J]. Journal of Hunan University(Natural Sciences), 2012,39(12):32-36 .(In Chinese)