超高强度钢高频感应替代铅浴局部回火工艺研究

张海盟,吴 宁,郭从军,万里鹏,周玉成

(航空工业洪都,江西南昌,330024)

0 引言

机身和起落架等部件的连接紧固零件作用十分关键,是重要受力件,一般采用超高强度钢制造,如30CrMnSiNi2A、300M 等。

超高强度钢具有高的强度和良好的综合性能,但超高强度钢的缺口敏感性也较高,所以用超高强度钢制造零件时通常采用有针对性的热处理工艺来尽力消除缺口应力集中带来的不良影响和性能下降。对30CrMnSiNi2A超高强度钢螺栓类制件的螺纹和退刀槽等应力集中部位,通常采用局部回火工艺来降低应力集中系数以提高螺栓的疲劳强度和使用寿命。

目前对超高强度钢制螺栓的局部回火均采用铅浴加热工艺,该工艺是传统的局部回火处理工艺,其特点是温度比较稳定。铅浴回火操作过程主要凭借操作者的经验来掌握,用肉眼来观察判断制件回火浸入的部位,技术落后,误差较大,工艺重复性和一致性较差,产品质量不稳定,返修率较高;特别是铅液毒害性大,不但严重污染环境,对操作者的人身健康也会造成严重损害,是明令淘汰的落后工艺。

本研究以局部回火的30CrMnSiNi2A超高强度钢制零件为对象,参照现行的铅浴回火工艺的相关技术要求,对感应加热热处理的设备、工艺等进行摸索,获得符合设计、生产、检验所要求的硬度、显微组织及性能,实现感应加热局部回火工艺对现有的铅浴局部回火工艺的替代。

1 研究方案及设备

1.1 研究内容

1)设计制造适合所选定零件感应加热的感应线圈;

2)感应回火温度测试试验;

3)感应回火加热时间选择试验;

4)感应回火工艺稳定性试验;

5)铅浴回火及高频感应回火试样硬度分布曲线测试;

6)回火的温度测量和参数调整对温度影响规律研究;

7)加热保持时间对温度和硬度影响规律;8)感应回火工艺试样硬度、金相分析。

1.2 总体研究方案

所选立轴是比较重要的一个零件,经过局部回火后的立轴零件有着十分严格的检验要求,一般是通过对回火区域、过渡区域和非回火区域表面洛氏硬度(HRC)进行检验来控制局部回火质量。本次内容的这种典型件检验部位及硬度要求见图1。

图1 典型件局部回火后的硬度指标要求(单位:mm)

由于生产现场目前采用铅浴回火工艺对螺栓进行局部回火处理能够满足技术指标和使用要求,因此改用感应回火工艺的基本原则是,感应回火处理后螺栓的技术指标达到铅浴回火的技术指标要求。故应首先采用现行铅浴回火工艺对螺栓试样进行回火处理并进行硬度分布测试,然后进行模拟件的感应回火工艺研究,确定最佳参数,完成典型件工艺验证和偏斜拉伸性能测试。总体方案图见图2。

1.2.1 感应设备

感应热处理设备采用外委形式进行。在标准的感应热处理设备上设计一套温度控制系统,在处理过程中会通过实时检测反馈的信号对离子电源输出参数(电流、频率)进行自动调整,以确保温度稳定在设定值附近。

1.2.2 试验设备

感应局部回火设备由电源和多功能机床两个主要部分组成。电源型号为TIV2-D,采用的是第四代技术,即数字化的IGBT晶体管逆变变频技术。

机床采用的是TAURUS型立式感应淬火机床。

1.2.3 感应线圈的设计及制造

感应线圈的设计必须依据具体加热位置的外型尺寸和技术要求进行定制,本次试验立轴零件为杆状,外形规则,因此感应器的设计方法已经很成熟,形状为环形。因此设计主要围绕感应器厚度、内径进行,外协厂家给出了设计方案,并制造出感应器。

1.2.4 加热速率

感应加热的速度很快,因此要保证设定点温度的稳定性,必须控制升温段的速率,设定点550℃时,升温时间应不低于15s。

1.2.5 温度测量点的表面状态

表面状态主要指表面的粗糙度、油污情况。粗糙度的影响从温度曲线上来看并无规律,但是在批生产的阶段可能会造成影响,应给予注意,如果存在氧化皮,应进行打磨去除;油污在加热过程中会蒸发,对温度测量有一定的影响,应在加热前对试样进行仔细的清洗。

图2 总体方案设计

2 试验结果及分析

2.1 感应回火工艺试验

温度和保温时间的影响

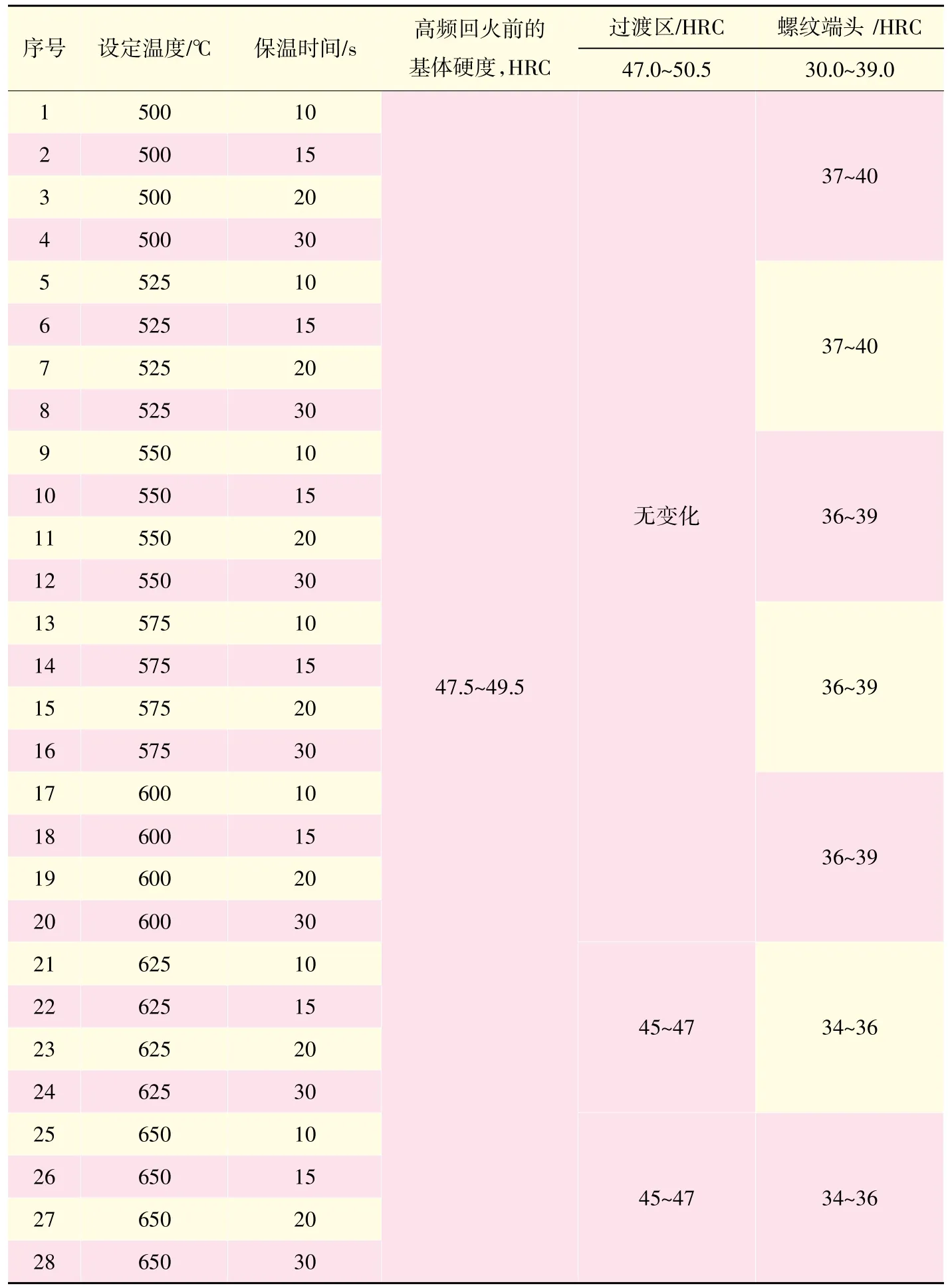

不同温度和保温时间试样过渡区和螺纹端头硬度的结果见表1。

由表1的数据可得到以下的规律:

1)温度会影响螺纹端头的硬度,温度越高,端头的硬度越低;

表1 不同温度和保温时间对M16试样硬度的影响

2)温度会影响过渡区硬度,温度越高,过渡区硬度相应降低的趋势增大;

3)同一温度下,保温时间(≤30s)对端头的硬度影响较小;

4)保温时间长,过渡区硬度有降低的趋势,但是短时间内并不明显。

综合以上分析,M16规格试样的感应局部处理工艺参数制订如下:

M16规格:升温时间不低于15s,保温温度525℃~575℃,保温时间 15s~25s,水冷;

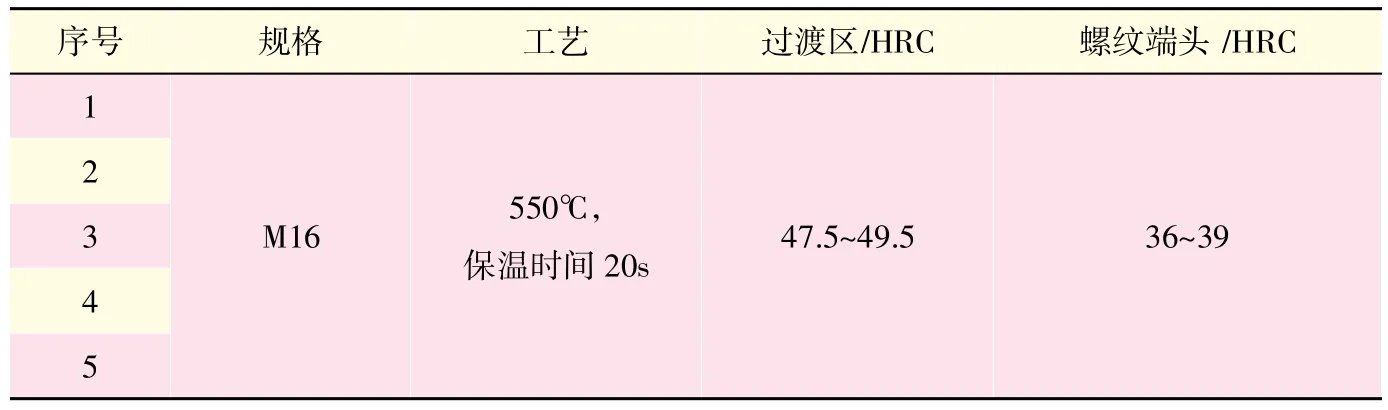

2.2 工艺稳定性试验

对立轴零件选取5根螺纹模拟件进行工艺稳定性试验,试验结果见表2,满足图纸中的技术指标。

表2 感应局部回火工艺稳定性试验

3 力学性能及金相分析

3.1 力学性能元件试验结果

图3 力学性能元件实物

在带螺纹模拟件试验结果的基础上,为了检验验证高频感应加热局部回火的力学性能,开展了力学性能元件的高频感应加热局部回火工艺试验,力学性能元件实物见图3。

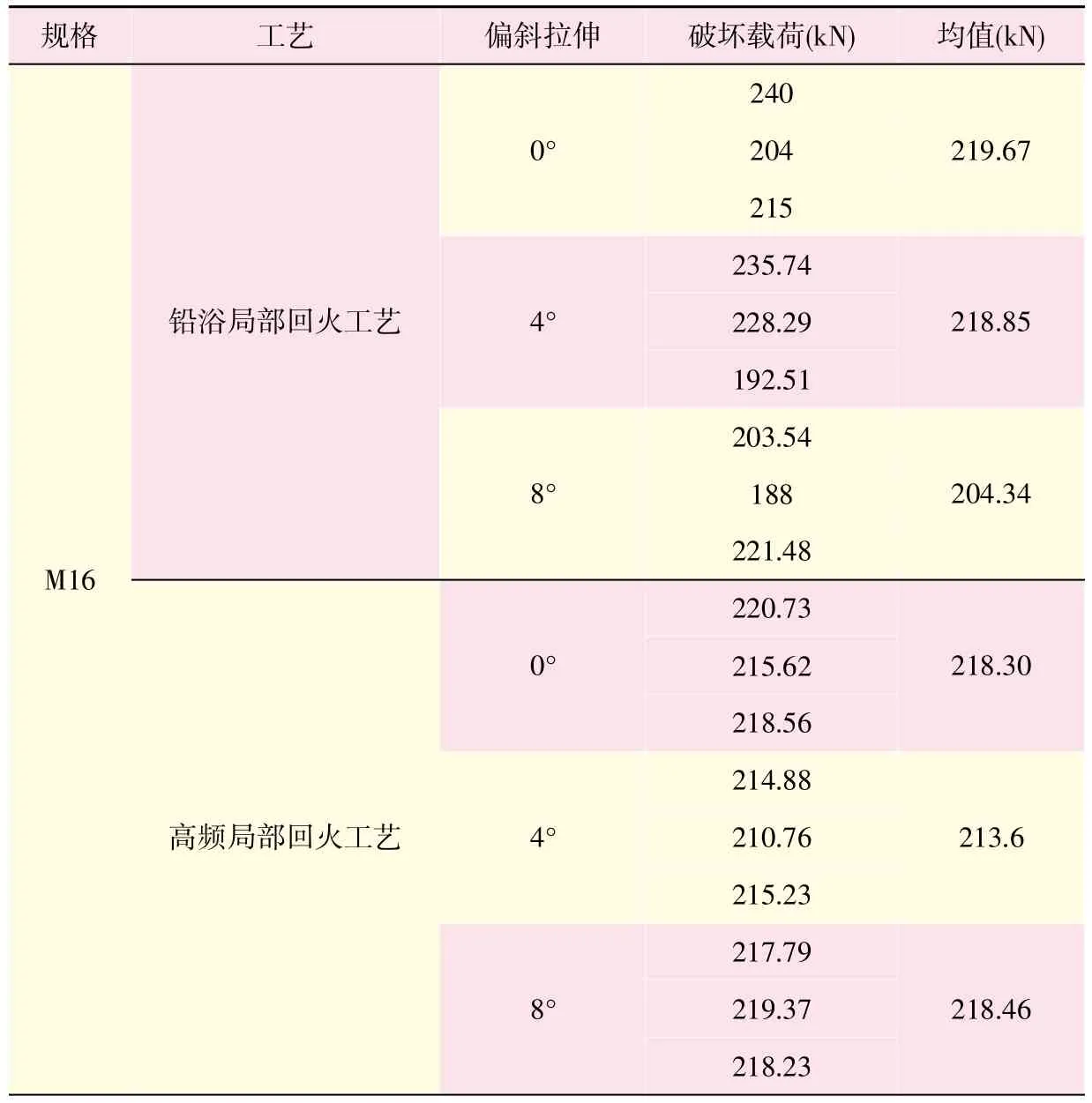

与工艺试验用模拟元件的工艺试验思路相同,对力学性能元件分别采用铅浴回火工艺和高频回火工艺对试样两端螺纹部位进行了局部回火处理。

对经铅浴工艺和高频工艺局部回火处理的力学性能试样分别进行了静力拉伸性能测试,以进行力学性能对比。

采用MTS880电液伺服材料试验机,量程:±500kN,静载误差:±0.5%,动载误差小于±2%。温度:23±2℃;相对湿度:(50±10)%。试样在该环境下存放超过24小时。

按照金属材料室温拉伸试验方法要求,对两种处理工艺的力学性能试样进行静力拉伸试验,分别为0°拉伸、偏斜4°拉伸、偏斜8°拉伸试验。每组试验中取3~5个试样,加载速率为2mm/min,记录断裂的最终破坏载荷。

静力拉伸载荷下,试样最终破坏载荷及计算得到的组内平均破坏载荷见表3。

由表3的力学性能结果可知:

1)M16规格立轴在经过两种局部回火方式处理后都能降低试样的缺口敏感性,在4°和8°偏斜的条件下强度不会降低;

2)高频感应处理的试样与铅浴处理试样的偏斜拉伸性能相当,在数据分散性上高频感应处理的试样好于铅浴处理试样。

3.2 典型零件局部回火试验与结果

工艺研究试样性能试验完成后,进行了典型零件的高频感应加热局部回火工艺验证试验。

应用高频感应加热工艺分别对试样的两端进行了局部回火处理,典型件的处理工艺如下:

M16规格:升温时间20s,保温温度550℃,保温时间20s,水冷;

3.3 典型件显微硬度

对经高频工艺局部回火的典型件沿轴向截面剖开,进行镶嵌、打磨、抛光处理,分别沿轴向、过渡区域径向和螺纹中部区域径向对典型件进行显微硬度测量,并与铅浴处理试样进行了对比,对比结果见图4。

表3 静力拉伸强度对比试验数据

图4 M16规格典型件高频感应与铅浴处理的典型件剖面不同区域的显微硬度曲线

由图4可以得到以下结论:

M16规格立轴制件的硬度梯度一致性较好。

3.4 金相组织

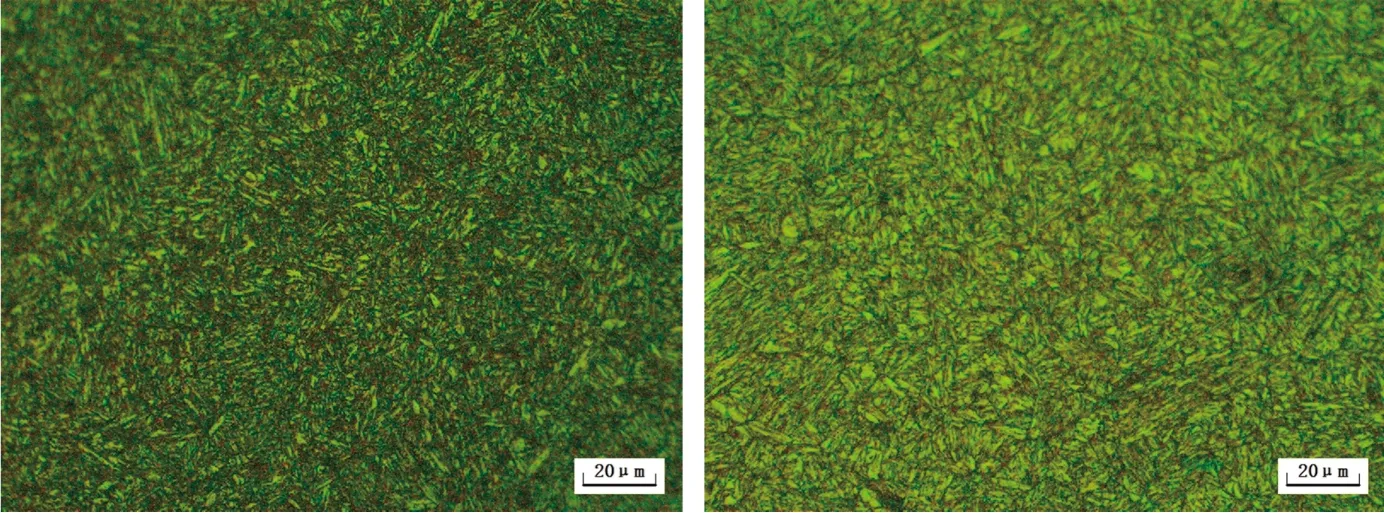

典型件金相组织见图5,金相组织区别不是特别明显。

3.5 典型件的验证

图5 M16规格制件回火区组织

高频感应螺纹部分局部回火处理后抽取3件进行工艺验证。验证在车间检验组进行,砂光后,经检验人员现场测试硬度,洛氏硬度计型号:HR-150A,3件典型件硬度均符合设计和工艺要求,检验开出典型件合格证。验证试验完成。验证结果表明高频局部回火后的硬度达到了与铅浴回火后相当的硬度要求。

4 结论

1)设计制造的高频感应局部回火控温系统,具有高速红外测温及反馈控制输出功能,采用电脑编程和控制,可以实现对超高强度钢螺栓制件局部回火过程温度的自动控制。工艺运行可靠,温度工艺参数控制较为稳定。

2)对于本项目研制的M16规格30CrMnSiNi2A钢制螺栓典型件,推荐的高频感应局部回火的热处理制度为:

M16规格:升温时间20s,保温温度550℃,保温时间20s,水冷;

3)30CrMnSiNi2A钢制力学性能件经过高频处理和铅浴处理后,对其偏斜拉伸性能、剖样硬度梯度、金相组织进行了测试,测试结果表明,经过高频感应加热局部回火处理的试样的性能与铅浴局部回火处理的试样相当。