盾构隧道贯通风险防范措施研究

范昌彬,赵雪峰,郝立钊,王新建,王晓辉

中国石油管道局工程有限公司第四分公司,河北 廊坊

1.引言

金陵石化南京长江盾构工程位于江苏省南京市境内,隶属于金陵石化物料管道长江穿越隧道工程。该工程采用泥水平衡盾构工法穿越长江,隧道全长2000 m,内径3.08 m。该工程隧道穿越地层岩性主要为粉细砂、含卵石砾砂、中风化砂砾岩及粉质黏土层等松散地层。在贯通时存在地层坍塌、涌水涌砂等风险。因此,如何降低隧道贯通风险,保证盾构顺利贯通是该工程的一个关键控制点[1][2][3][4][5]。为此,项目部制定了打探孔检测盾构机位置、洞门密封装置安装、贯通段注浆、管片类型的变化等一系列防范措施,有效降低了贯通过程中的各类风险,圆满地完成了贯通任务。

2.探孔检查盾构机实际位置

在盾构隧道贯通之前,为了防止盾构机实际位置偏离设计轴线,在接收井打探孔观测盾构机的实际位置,从而保证盾构机能够顺利进入接收井[6][7][8]。具体方法为:

1) 盾构机距离接收洞门5 m前,在接收井洞门端面上完成3个探测孔的施作任务。探测孔垂直于洞门端面,直径50 mm、深850 mm。

2) 当盾构机掘进到距离接收井洞门500 mm (即显示掘进里程1982.80 m)时,盾构机与3个探孔接触,此时停止掘进,立即通过循环将刀盘舱内泥浆抽空,最大限度地减少涌入接收竖井的泥浆量。

3) 待泥浆抽空后,人员按照流程进入刀盘舱,一方面观察开挖面和隧道后方的渗漏水情况,一方面通过探测孔确定盾构机与接收洞门的相对位置。

4) 首先将刀盘开口旋转至任意探测孔位置,并在刀盘上记录下该孔所在的位置;然后旋转刀盘直至第2个探测孔出现在该开口处,测量探测孔与刀盘上所记录位置的距离,即盾构机在该方向上的偏移量;随后再次旋转刀盘,记录下第3个探测孔距离刀盘上所记录位置,即盾构机在该方向上的偏移量;最后根据测量数据对盾构机掘进姿态进行调整,待探测孔封堵完成后继续掘进。

5) 探测孔封堵采用黏土与速凝水泥相结合的方式处理,即先使用黏土封堵300 mm,并进行捣实,再用膨胀水泥+膨胀剂的混合料封堵200 mm,确保封堵牢固。

3.洞门密封

洞门密封是为盾构机在进洞时防止地层中水土外泄所用,由于洞门与盾构外径有一定的间隙,为了防止盾构机进洞时水土从该间隙中流失,在洞圈周围安装由帘布橡胶板、扇形压板等组成的密封装置,作为洞门的防水措施[7][8]。

接收井施工时,在洞门处预埋圆环板,圆环板内径4100 mm,外径4400 mm,圆环板背面焊接M20螺栓套筒,螺栓套筒间圆心角9˚,共焊接40个内螺栓套筒。预埋圆环板与井壁钢筋网片焊接成整体。将M20螺杆安装到预埋圆环板中,然后安装帘布橡胶板(外径4400 mm,内径3140 mm),再次安装圆环板及翻板,并用2只螺母固定。

安装前应提前在橡胶帘布上预制螺栓孔,安装后采用Ø12 mm以上钢丝绳固定翻板,并通过1.5 t手扳倒链调节紧固量。

4.贯通段注浆

南京长江盾构工程隧道贯通段,盾构机是由松软地层进入稳定地层的,对贯通段的防水要求十分严格[9][10],因此该工程在贯通段实施了同步注浆与二次注浆两部分。

4.1.同步注浆

同步注浆的原理为:随着盾构不断掘进,砂浆经均匀分布在盾尾壳体上的4个注浆孔同步注入管片外壁空间,及时快速地完成填充任务。

1) 优化浆液类型。针对贯通处的地质情况,对浆液进行了适当优化,增大了浆液的稠度,提高了浆液的填充性能,确保浆液不发生过量流失,有效填充管片外壁空间。砂浆配合比为:水1 t + 水泥0.5 t +膨润土0.1 t + 粉煤灰0.06 t + 砂子0.3 t。配制的浆液凝结时间为6~8 h (根据地层条件和掘进速度,通过现场试验变更配比来调整胶凝时间),浆液稠度为125~135 mm,倾析率(静置沉淀后上浮水体积与总体积之比) < 3%。

2) 同步注浆加强位置。在盾尾距离接收洞门100 m的位置开始试验并调试浆液配比,在盾尾距离接收洞门67 m处,加强该阶段的注浆控制。

3) 注浆压力。为保证达到对环向空隙的有效充填,同时又能确保管片结构不因注浆产生变形和损坏,根据覆盖层厚度及地下水位分别计算注浆压力,使注浆压力略高于地层静压0.05 MPa。

4) 注浆量。根据《盾构法隧道施工与验收规范》(GB 50446—2008),注浆量至少为理论体积的 1.3倍,即每环注浆量至少为2.3 m3,鉴于粉砂层和强风化砂砾岩的扩散系数,从盾构机刀盘进入地层交接带(1592环)至贯通,每环注浆量由2.5 m3提高至3 m3。

5) 注浆速度。同步注浆速度应与掘进速度相匹配,按盾构单环掘进时间确定注浆速度。

6) 注浆结束标准。采用注浆压力和注浆量双指标控制标准,即当注浆压力达到设定值、注浆量达到3 m3时,可认为达到了注浆质量要求。同时,若盾尾铰接压力在超过280 bar (1 bar = 0.1 MPa) (额定压力为350 bar)后,并持续上升,为防止盾尾被浆液包裹住,应根据实际情况减少同步注浆量。

7)注浆控制。在贯通期间,提高泥水压力(0.5~0.7 bar)进行掘进,避免过低水压造成浆液吸入盾构机前方。同时确保盾壳与地层之间的间隙得到充分填充,以达到隔断地下水的目的。注浆时利用4个注浆孔同时注浆,班组掘进完成后用0.5 m3泥浆进行管路清洗,以防在交接班期间管路堵塞。

4.2.二次注浆

1) 注浆开始时间。当盾构掘进到1602环直至贯通,对后续隧道补浆。此时,前12环(即1593~1604环),每隔2环补一环浆,如遇拖车可前后调整,1605~1640环每隔5环补一次浆。

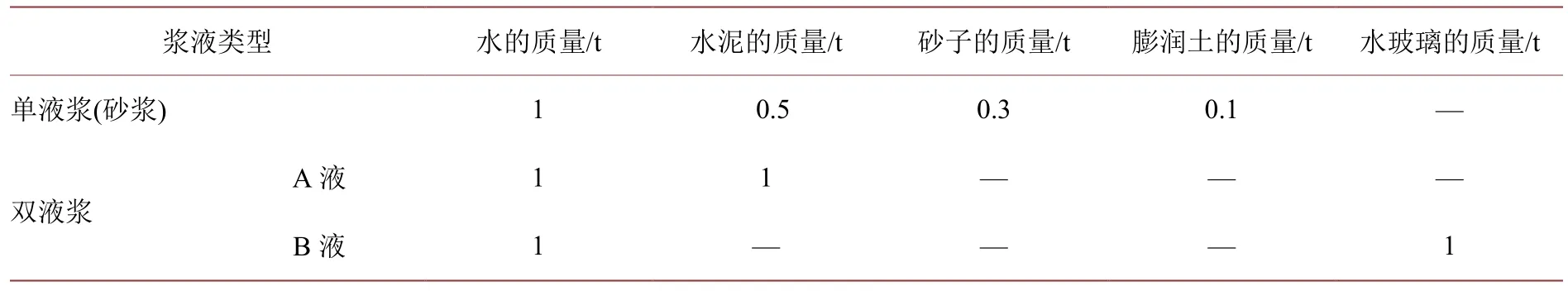

2) 注浆类型。二次注浆先采用单液浆压注,再采用双液浆压注(二次注浆配合比见表1)。

Table 1.The mixing ratio of secondary grouting表1.二次注浆配合比

3) 注浆形式。利用同步注浆泵,接入加长管路选择在 1#~4#拖车后部这一段区间的管片上选择合适的注入点,一环尽量多点注入,至少注入3孔,连续注入压力不高于7 bar,瞬间注浆压力不高于8 bar。隧道贯通前,对1600、1610、1620、1630、1640环注入双液浆,一环尽量采用多点注入,形成密封“止水环”。若凿孔查看止水效果不明显,可加密注入的环数。在双液浆注浆的邻近环每环打开5个孔(除T6外),检查是否渗漏水。

5.隧道贯通段管片处理

为了增加隧道的整体稳定性,在距离接收井24 m位置拼装带有预埋钢板的管片,钢板宽130 mm,厚度为10 mm。每两块之间用10 mm厚的钢板焊接,每两环之间用120 mm槽钢均匀焊接3处(焊接位置大致为1点、4点、10点等)。焊接位置的焊缝、焊角尺寸不得小于100 mm,且采用双面焊。后20环(即1633~1652环,其中1645、1647、1649、1651、1652环用带有多个注浆孔的管片)管片的块与块、环与环之间连接成整体,加强了管片的整体稳定性。

最后一环管片拼装出接收洞口后,一方面利用管片内侧预埋钢板将其与成型隧道焊接成一体,并用管材进行内弧面支护处理,另一方面在探出洞门的管片与接收轨道之间加垫钢板带,防止管片发生下沉。同时,最后一环管片需将嵌入块置于隧道底部,最大限度地减少顶部接缝数量,依靠管片自身结构维持隧道的整体稳定性,再安装圆环板及翻板,并用两只螺母固定。

6.结语

南京长江盾构工程隧道贯通过程中,采取了打探孔观测盾构机实际位置、安装洞门密封装置、贯通段注浆、管片的选择等措施,有效地保证了盾构隧道的顺利贯通,避免了地层坍塌、涌水涌沙等突发事件的发生,取得了较好的效果。