两种用于HCPV/T的水冷换热器传热特性的对比实验研究*

谢广觉,季 杰,孙 炜,赵 志,马 杨

(中国科学技术大学热科学与能源工程系,合肥 230027)

0 引 言

太阳能聚光光伏光热综合利用技术(concentrator photovoltaics/thermal, CPV/T)将太阳能聚光技术与太阳能光电光热综合利用技术(photovoltaic/thermal,PV/T)结合,减少了CPV中电效率随电池温度升高而降低的损失,并将产生的热能收集起来加以利用,从而极大地提高了太阳能电池及系统的效率[1]。由于菲涅尔透镜具有制造方便、重量轻、成本低、口径大、厚度薄、聚光效果好等优点,适用于太阳能聚光系统。XIE等[2]通过研究得出,基于成像透镜和非成像透镜的菲涅尔式 CPV系统的光电转换效率分别可达到30%和 (31.5±1.7)%。基于此,中国科学技术大学的徐宁等[3]提出并试制了一种点聚焦式太阳能高倍聚光光伏光热综合利用技术(highly concentrating photovoltaic/thermal, HCPV/T)系统,虽然菲涅尔聚光光伏系统的散热优于其他聚光光伏系统,但仍可以利用水冷换热器将散失在空气中的热量收集起来,提高系统的太阳能综合利用效率。

光伏电池的转化效率受运行温度影响,效率随温度升高而降低。研究数据表明,电池的运行温度每上升1℃,光电转化效率会下降约0.4%,非晶硅电池大约会下降0.1%[4-5]。同时,晶硅电池在超出工作温度上限的工况下,每超过10℃,老化速率加快一倍[6]。用于光伏电池的散热技术包括风冷(自然对流冷却、强制对流冷却)、水冷(换热器式冷却、表面式冷却、沉浸式冷却)、辐射冷却、蒸发冷却、热电(photovoltaic–thermoelectric, PV-TE)冷却、相变材料(photovoltaic-phase change materials,PV-PCMs)冷却。国内外关于光伏电池冷却的研究中,采用的几种散热方式汇总如表1所示。

表1 光伏电池冷却方式研究成果Table 1 Research status of cooling methods for the photovoltaic cells

通过表1可以得出,与其他冷却方式相比,水冷/液冷的热阻较小,且对能效的提高较为明显,也能有效地降低电池的表面温度。通过使用循环泵,可以将换热器式冷却中的冷却工质进行循环,将工质从电池表面吸收的热量进行利用,提高了系统的太阳能综合利用效率。

本文分别对比分析了微通道换热器和多槽道换热器两种形式的水冷换热器,其中微通道换热器由于换热器内部具有大量的槽道,具有较大的比表面积,从而具有较强的换热能力,但同时由于槽道间距狭窄,因此流动阻力较大,且容易结垢;多槽道换热器利用凸起的直肋增大换热面积,增强对冷却工质的扰动,且由于直肋平行于工质流动方向,流动阻力较小,在实际使用中也具有较强的抗压性能。

本文通过实验研究,对比微通道换热器和多槽道换热器这两种水冷换热器的传热特性。

1 实验装置

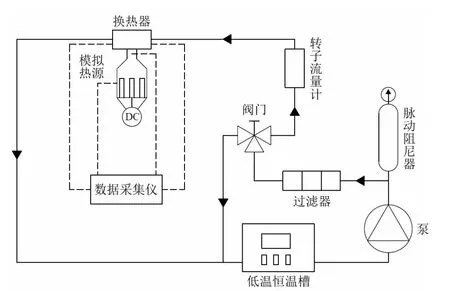

实验系统由冷却系统、模拟热源系统和数据采集系统三大部分组成。冷却系统包括计量泵(米顿罗机械隔膜计量泵GM0120,最大流量115 L/h)、脉动阻尼器(Φ14 cm × 40 cm)、20~40 μm 过滤器、低温恒温槽(Huber Bath Thermostats Kiss 220B,恒温范围-30~200℃,精度±0.05℃)、三向阀、换热器、通水管路组成;工作时,由计量泵从低温恒温槽中抽取工质,经由脉动阻尼器稳流后,通过20~40 μm的过滤器过滤杂质,由三向阀控制,一部分流过转子流量计之后在换热器中与热源进行换热再流回低温恒温槽,另一部分作为稳流支路直接流回低温恒温槽,之后由低温恒温槽进行恒温后再由泵抽出进行新的循环。本实验对比的两种换热器分别为微通道式换热器和多槽道式换热器,如图1~图4所示。

图1 换热器传热特性实验装置示意图Fig. 1 Experiment device diagram about the heat transfer characteristics of the heat exchangers

图2 换热器传热特性实验装置实物图Fig. 2 Prototype about the heat transfer characteristics of the heat exchangers

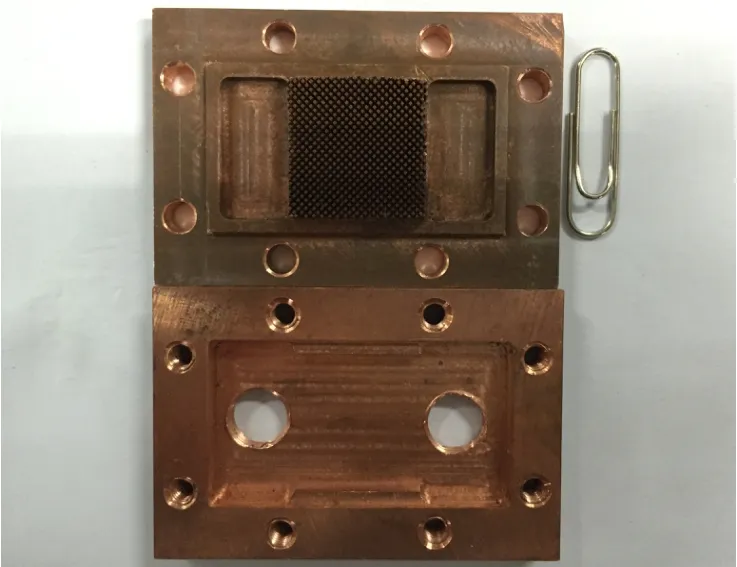

图3 密封前的微通道换热器Fig. 3 The mini channel exchanger before seal

图4 密封前的多槽道换热器Fig. 4 The multi channel exchanger before seal

微通道换热器由于结构中有大量的槽道,极大地提高了换热器与工质的换热面积,从而拥有较强的换热能力。设计加工出的微通道换热器的结构参数为长20 mm、宽20 mm、槽道高3 mm、槽道宽0.24 mm、铜柱宽0.56 mm。

多槽道换热器利用与工质流动方向平行的凸起直肋增大与工质的接触面积,并且能有效地减小换热器对工质的阻力。设计加工出的多槽道换热器的结构参数为长100 mm、内径20 mm、直肋数8根、槽高2 mm。

两种换热器通过螺纹与外部管路连接,并在进出口及底部开孔,安装T型热电偶,以计算换热器的表面温度Tw。

模拟热源系统由纯铜导热装置、7根功率为300 W的加热棒(Φ10 mm × 120 mm)以及调压器组成。导热装置由纯铜材料加工而成,上部加工出2 cm × 2 cm的平面用来与换热器接触,底部打孔,插入加热棒,为了减少模拟热源表面的热量散失,表面包裹着厚度为30 mm、导热率为0.015 W/(m·K)的气凝胶毡。即使考虑少量的热散失,模拟热源的功率也可以模拟聚光比为1 000×高倍聚光条件下光伏电池表面的热流密度。

数据采集系统由T型(铜–康铜)热电偶(精度±0.2℃)、HIOKI多通道便携式数据采集仪LR8402-21(测量精度1.5%℃)、转子流量计(准确度等级为4)组成,用来采集实验中的温度和流量等信息。

2 实验步骤

由于槽道式换热器各槽道间的间距较为狭窄,普通的自来水在循环数次之后容易堵塞槽道,所以实验中选用了安徽蓝蓝集团生产的去离子水,使用之前需将去离子水放入低温恒温槽中在90℃的条件下加热1 h以上,以去除去离子水中的气泡,避免气泡影响换热。在换热器封装之前,采用超声波清洗机去除加工过程中余留的残渣及铜锈。

实验过程如下:①首先通过计量泵调节输出流量,再利用三向阀调节主副支路流量比使得流量保持稳定,最后通过转子流量计旋钮进行微调,使得流量为所需定值;②开启调压器,调节加热功率为所需值;③采集数据,并记录。整个实验在保证其他变量基本不变的条件下,不断改变单一变量(流量、加热功率),测量单一变量改变时进出口温度、换热器表面温度等待测数值,数据处理后得出传热特性上的差异。

采集数据过程中,当温度测量值保持在±0.5℃范围内超过20 min即认为系统处于平衡状态,继续采集5 min,取该段时间内的平均温度作为数据记录。

3 实验结果与分析

3.1 数据处理与误差分析

3.1.1数据处理

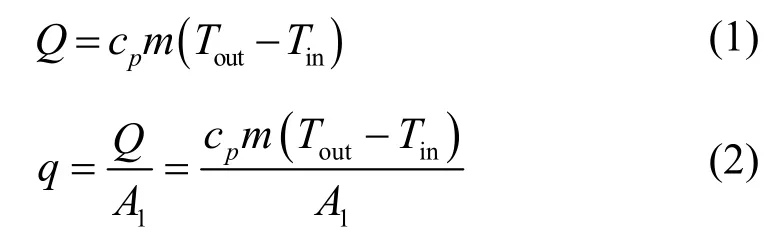

利用流过换热器工质的进出口温度差计算散热量Q和单位面积换热量q。

式中,Q为换热器散热量,W;q为单位面积散热量,W/m2;cp为工质的比热容,J/kg·℃;Tin、Tout为工质进出口温度,℃;m为工质的质量流量,kg/s;1A为换热器受加热面面积。

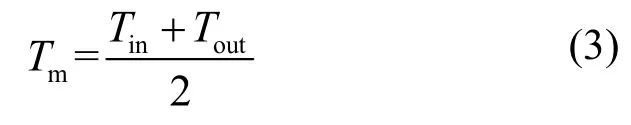

流体平均温度Tm:

由于换热器壁面温度不易直接测量,在两种换热器底部开四个孔,利用在竖直方向的一维导热公式计算换热器壁面温度Tw:

式中,T1~T4为测点温度,℃;L1~L4为测点与表面的距离,m;k为纯铜/铝的热导率,W/(m·K)。

平均对流换热系数h:

式中,A2为工质与换热器接触的总面积。

平均努赛尔数:

式中,D为水力学直径,微通道换热器的水力学直径为多槽道换热器的水力学直径为为流体导热系数

微通道换热器槽道间平均流速uave:

式中,W为微通道换热器宽,m;H为微通道换热器槽道高度,m;Qf为工质的流量,L/s;ε为槽道的孔隙率。

式中,Wc为槽道宽度,m;Wf为铜柱宽度,m。

多槽道换热器平均流速:

雷诺数Re:

式中,ρ为工质密度,kg/m3。

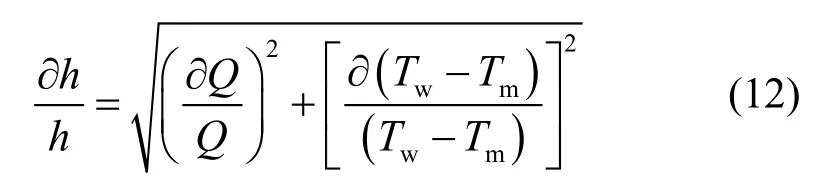

3.1.2实验误差分析

本实验中热电偶精度为±0.2℃,数据采集仪测量精度为1.5%℃,转子流量计精度为4%L/h,结合测量时的最小温度25℃,可得温度测量的最大误差为2.3%℃,所测对象为mm级,取长度的最大误差为2%。

单位面积换热量的综合误差:

计算可知q的综合误差为6.10%。

对流换热系数的综合误差:

壁面温度和流体平均温度的差的计算误差取最大值6.4%,则h的综合误差为8.84%。

多槽道换热器和微通道换热器的平均流速的综合误差分别为:

计算可知,多槽道换热器的uave综合误差为4.65%,微通道换热器的uave综合误差为4.89%。

雷诺数综合误差:

多槽道换热器和微通道换热器的雷诺数综合误差分别为5.06%和5.28%。

努赛尔数综合误差:

计算得到努赛尔数综合误差为9.06%。

3.2 实验结论与分析

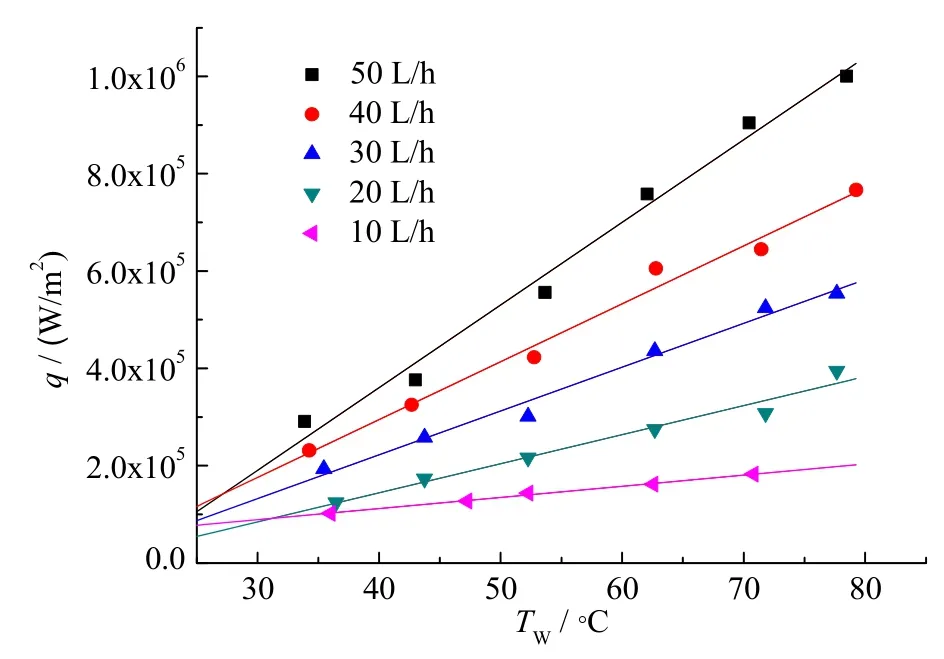

3.2.1换热器单位面积换热量与表面温度的关系 图5和图6对比了两种换热器在同样的加热功率情况下,单位面积散热量与换热器表面温度的关系。由图可知,多槽道换热器在表面温度为75℃左右时,单位面积换热量可达1.0×106W/m2;同等条件下,微通道换热器的单位面积换热量可达到1.8×106W/m2。对比图5和图6不同条件下的结果可以得出,在同等条件下,微通道换热器的换热能力强于多槽道换热器,这是由于微通道换热器相比于多槽道换热器与工质有较大的换热面积,从而使得工质在入口温度相近的情况下,热交换更加充分。

图5 多槽道换热器的表面温度和单位面积换热量关系Fig. 5 The relationship between the heat transfer rate per unit area and the surface temperature of the multi channel exchanger

图6 微通道换热器的表面温度和单位面积换热量关系Fig. 6 The relationship between the heat transfer rate per unit area and the surface temperature of the mini channel exchanger

流量一定时,单位面积换热量与表面温度大致呈线性关系,斜率代表实际对流换热系数。单位面积换热量随壁面温度上升而增大,这是由于换热器内部工质流速恒定时,随着换热面温度的升高,工质与换热面之间的温差增大,从而增大换热量。从图中也可以看出,随着流量的增大,单位面积换热量也会增加,这是由于表面温度相同的情况下,流速越快,冷却工质可以更快地进入换热器中,使得工质与壁面间保持更大的温差,从而增大换热量。

3.2.2换热器单位面积换热量与流量的关系

为进一步研究换热器单位面积换热量与流量的关系,对比了模拟热源输入电压相同时,流量变化的情况下两种换热器的换热能力。图7和图8分别对比了两种换热器在模拟热源输入电压为135 V时单位面积换热量与流量的关系。从图7可以看出,多槽道换热器的单位面积换热量与流量近似为线性关系,斜率保持稳定,流量增大到100 L/h时换热量仍有继续增大的趋势。而在图8中,微通道换热器的单位面积换热量在低流量下随流量增大而增大,且在开始段斜率大于多槽道换热器,随后斜率不断减小,50 L/h工况下的换热量比40 L/h下提升不明显,可见流量的增大对多槽道换热器换热能力提升的影响更为显著。这是由于微通道换热器在换热的过程中,当流量进一步增大时,工质沿槽道高度方向的流体温度梯度将增大,工质在还未充分换热时就流出了换热器;而多槽道换热器的槽道平行于流体的流动方向,且与流体有充分的换热面积,在较高流速时仍能与流体充分换热。

图7 多槽道换热器在135 V下单位面积换热量与流量的关系Fig. 7 The relationship between the heat transfer rate per unit area and the flow rate of the multi channel exchanger in the condition of 135 V

图8 微通道换热器在135 V下单位面积换热量与流量的关系Fig. 8 The relationship between the heat transfer rate per unit area and the flow rate of the mini channel exchanger in the condition of 135 V

3.2.3换热器换热系数与表面温度的关系

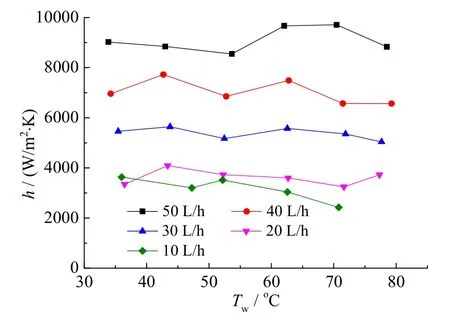

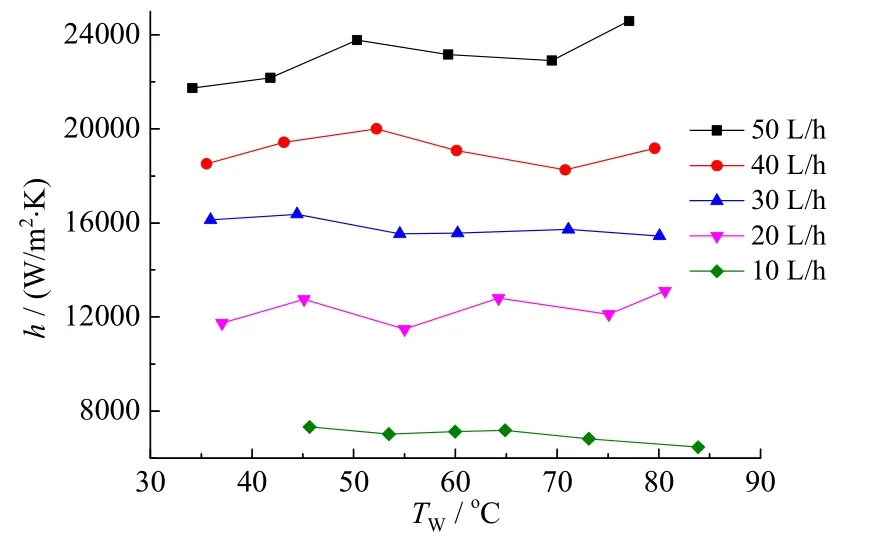

结合前文的实验结果,图9和图10给出了不同流量工况下两种换热器换热系数与表面温度之间的关系。比较两图可以发现,相同流量工况下,两种换热器的换热系数总体上大致保持稳定,换热器表面温度对换热系数的影响较小;而随着流量的增大,换热系数也逐渐增大,这是由于随着流量增大,雷诺数Re变大,换热能力增强;多槽道换热器在流量超过30 L/h、壁面温度超过70℃时,换热系数会略有减小,这可能是由于当表面温度超过70℃时,换热器表面与工质的温差较大,在较高流速的情况下,工质尚未与换热器充分换热时,就已流出换热器;微通道换热器在流量为50 L/h时,其换热系数会随表面温度升高而略有增大,这可能是由于流量较大时,微通道换热器的内部流阻较大,从而使得工质虽然在换热器中是层流状态,但在各层之间有少量掺混现象,所以工质之间的换热不仅仅有层流状态下的层流换热,还有对流引起的换热,从而使得换热能力略有提升。

图9 多槽道换热器换热系数与表面温度的关系Fig. 9 The relationship between the heat transfer coefficient and the surface temperature of the multi channel exchanger

图10 微通道换热器换热系数与表面温度的关系Fig. 10 The relationship between the heat transfer coefficient and the surface temperature of the mini channel exchanger

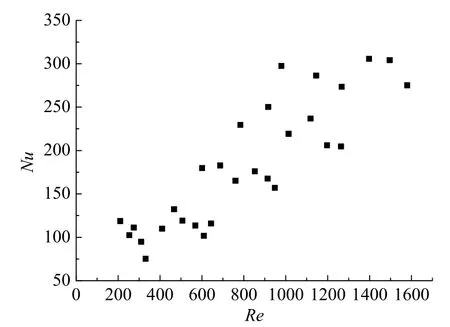

3.2.4换热器Nu与Re的关系

图11和图12给出了两种换热器的Nu与Re的关系,可以看出两种换热器的Nu均随Re增大而增大,且并未有平缓段。根据传热学中的对流理论,槽道的充分发展段Nu为定值,说明两种换热器在10 L/h至50 L/h的、表面温度30℃至85℃的工况下均处于进口段。通过对比可以发现,多槽道换热器的Nu显著大于微通道换热器,这是由于多槽道换热器的水力学直径D2大于微通道换热器的D1,既导致了Nu的增大,同时也导致了Re的增大。

图11 多槽道换热器Nu与Re的关系Fig. 11 The relationship between the Nusselt number and the Reynolds number of the multi channel exchanger

图12 微通道换热器Nu与Re的关系Fig. 12 The relationship between the Nusselt number and the Reynolds number of the mini channel exchanger

在传热学理论中,对于形状一定、结构特定的换热器,Nu通常可以回归为Re与Pr的函数方程,

将前文的实验结果进行拟合,分别得出多槽道换热器Nu与Re的经验式和微通道换热器的经验式

将实验数据与拟合所得经验式进行对比,发现多槽道换热器和微通道换热器的实验结果与经验式的最大误差分别为23.1%和9.7%,所以拟合得出的经验式可以较好地表达类似结构换热器的对流传热特性。

4 结 论

(1)多槽道换热器在流量为50 L/h、换热器表面温度为75℃时,单位面积换热量可达1.0×106W/m2;而在同等条件下,微通道换热器单位面积换热量能达到1.8×106W/m2。说明在同等条件下,微通道换热器的换热能力比多槽道换热器强。

(2)当流量超过40 L/h,微通道换热器的单位面积换热量增速放缓,而多槽道换热器在流量达到100 L/h的条件下,单位面积换热量增速保持稳定,仍有继续提高的趋势。考虑到多槽道换热器不易结垢、耐压、容易与其他部件连接的特点,多槽道换热器更适用于流量较大的换热工作环境中。

(3)两种换热器的换热系数在流量10~50 L/h、表面温度30~85℃的工况下大致保持稳定,换热器表面温度对换热系数的影响较小。

(4)两种换热器的Nu均随Re的增大而增大,两种换热器Nu数与Re数、Pr数的经验公式为:多槽道换热器微通道换热器