轿车白车身静刚度仿真与试验对标

韩立 张兵 曹宏伟

(中国第一汽车股份有限公司天津技术开发分公司)

现代轿车大多数采用全承载式车身结构,在使用过程中车身承担着几乎所有的弯曲、扭转及碰撞等载荷。如果车身刚度不足,会引起车身上一些部件的变形过大或其它总成相对位置发生错动,从而影响正常工作,因此车身刚度具有举足轻重的作用。但是,车身的弯曲扭转刚度试验没有国标可借鉴,各主机厂都有自己的试验测试方法,而仿真和试验对标的一致性历来是难以攻克的问题点。文章在阐述仿真方法和试验流程的基础上,通过仿真和试验对标找到了影响仿真准确性和试验稳定性的重要因素,并针对控制影响因素的敏感程度给出了解决办法,为车身结构优化和轻量化奠定基础。

1 静刚度有限元仿真

当前CAE分析技术日趋成熟,在国外大型汽车企业中得到广泛应用。我国各大汽车企业为了提升自主研发能力,已将CAE分析技术应用到新车型研发中,且获得良好效果[1]。

1.1 车身有限元模型建立

某轿车白车身采用无前后风挡玻璃、无四门两盖及无副车架状态,借助软件HyperMesh建立有限元模型,车身钣金采用10 mm壳单元划分网格,焊点采用acm类型模拟,焊缝采用cweld单元模拟,胶粘采用adhesives类型连接,有限元模型材料基本参数,如表1所示。

表1 白车身材料基本参数表

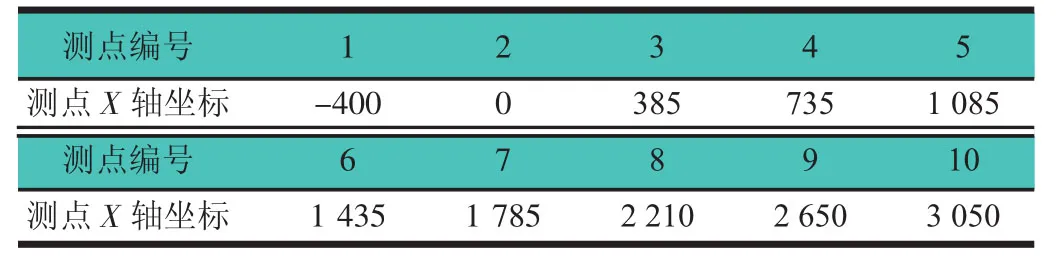

对标试验中,采用在前后风窗口和左侧前后车门门口部位建立plot单元,沿车身纵向在纵梁及门槛梁上按照间隔350~450 mm对称建立测点plot单元,测点X轴坐标参数,如表2所示。某轿车白车身有限元模型,如图1所示,包括619 781个单元,636 593个节点。

表2 纵梁及门槛梁测点X轴坐标参数表mm

图1 某轿车白车身有限元模型图

1.2 扭转刚度计算

白车身有限元模型建立之后,计算扭转刚度的关键问题是约束及载荷的处理。前弹簧支座加强板下方增加厚度为10 mm的工装件,垂直于工装法平面向下且在距离加载点Z向100 mm位置建立球铰单元,放开X,Y,Z向旋转自由度和X向平动。利用rigid单元架构倒三角形刚性支撑框架,顶点处约束X,Y,Z向平动和X,Z向转动自由度,施加顺时针绕X向扭转力矩2000N·m,如图2所示。后弹簧支座及其补板连接处约束包含X,Y,Z向平动和转动自由度,如图3所示。

图2 白车身前悬扭转刚度边界条件示意图

图3 白车身后悬扭转刚度边界条件示意图

模型提交给求解器OptiStruct计算得到后缀名为“h3d”的文件,导入软件HyperView中进行数据后处理。风窗和门口的相对变形量,如表3所示,前后悬测点的Z向变形量及Y向间距云图,如图4所示。

表3 风窗和门口相对变形量统计mm

图4 白车身前后悬测点Z向变形及Y向间距云图

将前后悬测点Z向变形和Y向间距值代入式(1),计算得到前后悬相对扭转角度(α/(°))。

式中:df1,dfr——前悬左右侧点Z向变形量的绝对值,mm;

dr1,drr——后悬左右侧点Z向变形量的绝对值,mm;

Yf,Yr——前后悬左右测点的Y向距离,mm。

将α代入式(2),得到某轿车白车身扭转刚度(Kt)为10 025 N·m/(°)。

式中:M——所施加力矩,N·m。

1.3 弯曲刚度计算

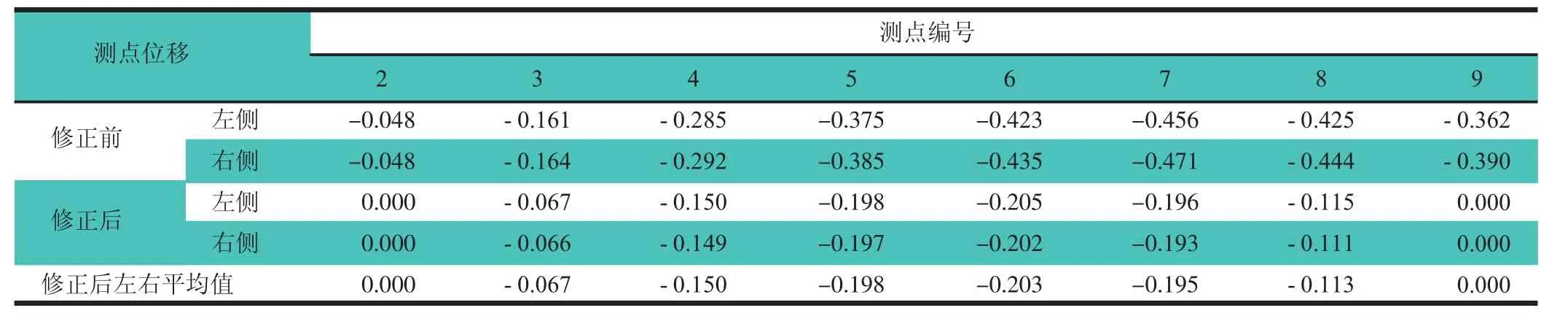

弯曲刚度通过门槛梁在车身长度方向上的垂直挠度变形来衡量,前悬球铰位置约束X,Y,Z向平动自由度,后悬投影到纵梁区域单点约束Z向平动自由度,每个座椅安装位置施加1 000 N垂直力,边界条件,如图5所示。模型提交给求解器OptiStruct计算,得到后缀名为“h3d”的文件导入软件HyperView中进行数据后处理。值得注意的是,由于加载前后,前悬和后悬相对初始位置发生了变化,此时所有测点位移包含前后悬局部变形和加载位移两部分,需按照图6所示“梯形法”修正掉前后悬局部变形部分。

图5 白车身弯曲刚度边界条件示意图

图6 门槛梁测点位移“梯形法”修正示意图

通过多次试验验证,根据三角形相似原理,可得出修正公式,如式(3)所示。

式中:a,b——前后悬测点Z向位移,mm;

c——门槛梁上任意一个测点Z向位移,mm;

d——任意一个测点相对前后悬的Z向变形,mm;

Xr——后悬X轴坐标,mm;

Xn——门槛梁上任意一个测点X轴坐标,mm。

其中a,b,c,d数值均小于0,门槛梁上各测点位移修正结果,如表4所示。

表4 门槛梁各测点位移统计表mm

门槛梁上相对前后悬最大变形点出现在第4点,位移绝对值为0.203 mm,代入式(4)得到某轿车白车身弯曲刚度(Kb)为19 667 N/mm。

式中:n——座椅个数,个;

f——每个座椅上承受的载荷,N;dmax——门槛梁相对前后悬最大变形量的绝对值,mm。

2 静刚度试验测试

目前,轿车白车身静刚度试验无国家标准或行业标准,不同企业、学校及科研单位都有自己的试验体系,这些体系的不同主要体现在:1)白车身状态是否包含风窗玻璃、四门两盖、保险杠及副车架等零部件;2)安装固定方式是否考虑前后悬和前后桥弹性元件;3)载荷施加位置和大小,试验结果后处理以及评估方式。试验方法的选择需要寻求条件统一、便于实施且易于确定的方案,忌用大量而不同的试验得到相近的结果[2-3]。现对某车型白车身静刚度试验情况加以阐述。

2.1 试验仪器设备

试验主要仪器设备包括:1辆试验车、白车身静态加载试验平台、垂向加载设备、位移传感器、位移百分表、位移千分表及水平尺等。

2.2 白车身安装

白车身前悬架的螺旋弹簧和减振器用刚性件代替,通过刚性替代件将前轴轮胎中心位置与加载装置连接,后悬架通过替代件刚性固定在试验台架上。车身前后要水平调正,可用水平尺检验。刚性替代件及夹具在加载过程中的最大变形可通过位移百分表或千分表在加载过程中进行监测,工装的左右不对称性将直接影响试验数据的非对称性。

2.3 传感器布置

按照仿真模型中设置的各测点坐标,沿车身长度方向在纵梁及门槛梁上左右对称布置传感器对,如图7所示。在前后风窗和左侧车门门口布置传感器并进行变形量的测量,如图8所示。

图8 前后风窗及左侧车门门洞传感器布置及测量示意图

2.4 扭转刚度试验

2.4.1预加载

试验前,对车身顺逆时针各施加3次预载荷,预载荷大小为试验最大扭矩(2 000 N·m)的一半,以消除车身与夹具连接间隙和车身下沉等对测量结果的影响。

2.4.2加载及测量

对白车身前轴施加扭矩,以500 N·m逐级递增至2 000 N·m,每500 N·m采集1次各测点的变形量,顺逆时针各做1次为1组,共做3组,3组数据取平均值。若白车身需要加装风挡玻璃、四门两盖及副车架等结构件需重复试验。

2.5 弯曲刚度试验

2.5.1预加载

试验前,先对车身施加3次垂直预载荷,大小为最大载荷(1 000 N)的一半,以消除车身与夹具连接间隙和车身下沉等对测量结果的影响。

2.5.2加载及测量

在每个座椅位置上施加垂直载荷,以250 N逐级递增至1 000 N,施加3次载荷并记录试验结果。若白车身需要加装风挡玻璃、四门两盖及副车架等结构件需重复试验。

3 对标结果

3.1 仿真与试验结果对比

通过对某车型白车身静刚度的仿真分析和试验测试,得到该白车身扭转和弯曲工况下的静刚度数值,对比两者结果显示误差分别为4.0%和8.9%,如表5所示。

表5 白车身静刚度仿真与试验对比表

3.2 仿真与试验影响因素

扭转刚度仿真分析中,前悬球铰位置到加载点的Z向距离是个敏感参数,随着距离的减小扭转刚度也减小,当距离≤100 mm时,仿真刚度数值趋于稳定。弯曲刚度仿真分析中,后悬约束方式对结果影响较大,鉴于对标试验一致性采用单点约束Z向平动自由度;此外,前悬测点与前弹簧座加强板位移相差0.02 mm,可用来近似修正前悬局部变形。

弯曲刚度试验测试中,前悬球铰螺栓应处于拧紧却不带预紧力状态,确保多次试验数据一致性;鉴于后悬测点对局部刚度敏感程度较高,后悬钢球约束位置增加厚度为2 mm的钢板,避免纵梁在加载过程中产生较大的局部塑性变形。

4 结论

文章以某车型白车身为研究对象,详细阐述了弯曲扭转刚度的仿真分析方法及试验测试流程。对标过程中,找到了影响仿真精度和试验稳定的敏感因素并给出解决办法,着重对弯曲刚度的数据后处理采用“梯形法”修正,使得二者对标结果良好,攻克了困扰各主机厂的一项难题。因此在汽车研发初期,通过仿真分析车身静刚度特性是否满足工程性能目标值的方法将大大节约研发成本,后期通过试验测试验证该特性,仿真和试验二者结合相辅相成,进而为车身轻量化奠定可靠的基础。

——以徐州高层小区为例