与独立悬架配合的循环球式转向系统优化

刁云广

(清华大学苏州汽车研究院(相城))

商用车一般轴荷较大,转向轮既要承担很大的载荷又要完成转向操作,所以轮胎磨损较为严重,当转向系统杆系设计不合理时,轮胎磨损将加剧。另外,转向系统杆系设计不合理,汽车经常会出现跑偏、转向盘振荡、转向杆系干涉、转向力不均匀及转向盘左右转角不一致等问题,对汽车操纵稳定性产生很大影响。转向系统按照转向器的结构一般分为2种,一种是循环球式转向器,主要应用在商用车上;另一种是齿轮齿条式转向器,主要应用在乘用车上。循环球式转向系统又可细分为2种类型,一种是与非独立悬架配合,结构相对简单;另一种是与独立悬架配合,结构杆系复杂,影响性能因素较多。项目车是一款中型巴士,采用双横臂独立前悬架和循环球式转向系统,优化设计难度较大。文章将利用ADAMS软件对这种复杂的转向系统进行优化设计。

1 转向系统性能指标

转向系统是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系[1]608。不同汽车的轴距和轮距不同,对转向杆系的硬点要求也不同,几乎每辆车的开发都需要对转向杆系进行优化设计。转向系统的运动学特性是由转向杆系的几何关系决定的,根据转向几何定义转向系统如下性能参数。

1.1 阿克曼转向几何

转向系统转角关系,如图1所示。

图1 汽车转向系统转角关系图

当汽车转向几何关系满足阿克曼转向几何关系时,内外轮的转向中心点重合,落在后轴延长线位置。此时汽车的4个车轮做纯滚动,轮胎没有磨损[1]610。

1.2 理想转角

在阿克曼转向几何下,内外轮转角关系为理想的转角关系,此时,外轮实际转角与理想转角相等,内外轮在转向时做纯滚动。根据图1b可知,理想的转角关系应该满足:cot β-cot α=K/L。

1.3 阿克曼

汽车转弯时内侧车轮转角与外侧车轮转角之差称为阿克曼。

1.4 阿克曼百分比

阿克曼百分比是指实际阿克曼与理想阿克曼的比率,并且表示成百分数的形式。它反映转向时外侧车轮转角与理想转角的偏离程度,是表征转向杆系性能的重要参数。

阿克曼百分比为0,是指内侧车轮实际转角与外侧车轮实际转角相等。当转向系统满足阿克曼几何时,阿克曼百分比即为100%,即外轮实际转角与理想转角相等。

商用车在车轮20°转角时,阿克曼百分比应控制在70%~80%,以兼顾转向灵敏性和减少轮胎的磨损。

1.5 转向盘左右转角差

实际转向过程中,转向盘转角输入经过转向器传递到摇臂,转向盘转角与摇臂转角存在线性关系,因此为了简化模型,通过优化摇臂转角差来优化转向盘左右转角差。对于循环球转向器,转向盘左右转角差应控制在60°之内。转向盘左右转角差=转向器传动比×摇臂转角差摇臂转角差=左转极限摇臂转角-右转极限摇臂转角

1.6 转向系统力传动比

转向系统力传动比反映转向力矩波动情况,一般变化范围应在0.8~1.2。在ADAMS中可以分析出摇臂轴和主销的力矩,然后根据公式进行计算。

1.7 悬架与转向系统干涉量

悬架与转向系统干涉量即悬架上下跳动时的前束角变化范围。针对于非独立悬架配合的循环球式转向器,需要优化直拉杆的前点或者后点;针对于独立悬架配合使用的循环球转向器,需要优化横拉杆的内点和外点,属于悬架优化部分内容,可以通过ADAMS/Car进行分析和优化。

2 ADAMS建模

2.1 搭建基础模型

在ADAMS软件View模块中搭建转向系统模型,根据硬点坐标创建转向直拉杆、三角臂、中间横拉杆、横拉杆、转向节及车轮等part,杆系之间的运动副按照实际运动关系添加,驱动添加在左主销上。转向系统部分参数,如表1所示。转向系统模型,如图2所示。

表1 转向系统部分硬点 mm

图2 转向系统模型

参与计算的其他参数:主销中心距为1 700 mm,轴距为3 935 mm,车轮最大转角为41°,前束角为0,外倾角为0。

2.2 编辑测量项

ADAMS软件中View模块是基础模块,与Car模块有编辑好的公式不同,View模块中的公式需要手动编辑,工作量相对较大,但是View模块更加灵活,可以通过手动编辑公式的方式进行一些特定的分析。根据以上介绍的转向系统主要性能参数,通过计算公式将所要关注的性能指标编成测量项。

3 ADAMS分析

3.1 杆系运动学分析

转向杆系运动学分析与杆系力学分析相对应,主要针对杆系的运动特性进行分析。角度驱动施加在左主销旋转副上,左轮即为内轮,右轮即为外轮。仿真时间为1 s,仿真步骤数为500。仿真结束后,在后处理模块,将编辑好的测量项生成曲线。

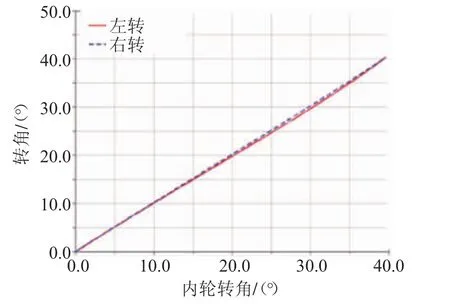

左轮转角、右轮转角和理想转角随内轮转角的变化曲线,如图3所示,图3中右轮转角与理想转角偏差较大。

图3 车轮转角曲线

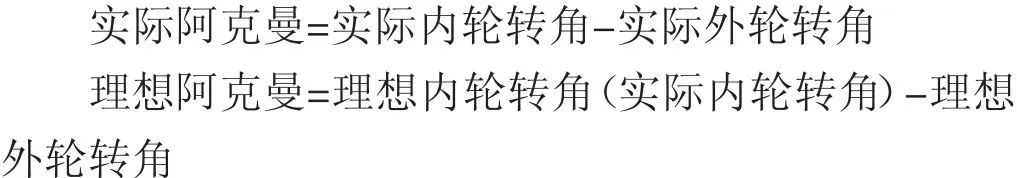

阿克曼百分比曲线,如图4所示。从图4可以看出,车轮转角为20°时,阿克曼百分比低于55%,转向杆系需要优化。

图4 阿克曼百分比曲线

摇臂转角曲线,如图5所示。在左转极限和右转极限位置,摇臂转角相差7°,折算为转向盘转角则相差137°,需要优化。

图5 摇臂转角曲线

3.2 杆系力学分析

转向系统力传动比分析是在摇臂旋转副施加转矩,分别测量传递到主销上的转矩,按照公式计算出力传动比。

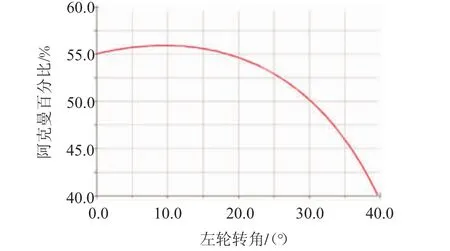

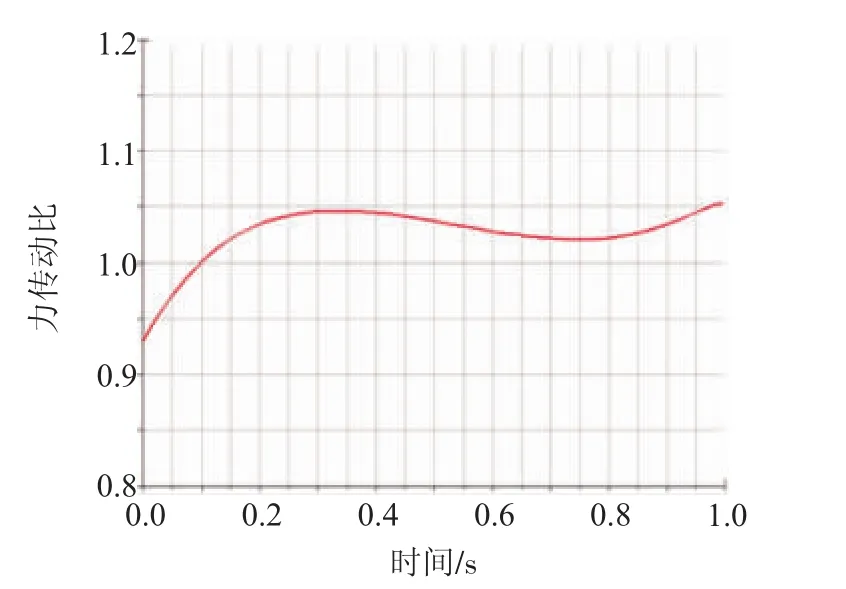

力传动比曲线,如图6所示。从图6可以看出,转向杆系的力传动比在0.9~1.1,满足要求,不需要优化。

图6 转向系统力传动比曲线

4 转向系统优化

4.1 转向系统模型参数化

转向系统优化之前需要将模型参数化。

1)运动副参数化。模型中直拉杆前点和横拉杆内点处的运动副为等速副,在优化的过程中,当硬点位置变化时,这种运动副就不再正确,所以需要对等速副进行参数化。

2)硬点参数化。将需要进行优化的硬点坐标通过“原值+变量”的形式表达出来,在进行优化的时候只需优化“变量”即可。模型中横拉杆内点和直拉杆后点等需要进行参数化。

3)摇臂参数化。在进行转向盘转角对称性优化时,主要优化摇臂初始布置角度,即摇臂与yz平面的夹角,同时要保证摇臂的长度不变,所以要把摇臂的长度和布置角度参数化。

4.2 优化阿克曼百分比

通过对杆系的分析,横拉杆内点的x坐标和横拉杆外点的y坐标对阿克曼百分比影响较大,但是横拉杆外点的y坐标往往受到转向节的限制无法调整,优化时主要考虑优化横拉杆内点x方向,以此作为变量,将阿克曼百分比作为优化目标[2-3]。

优化前后阿克曼百分比,如图7所示。优化后,阿克曼百分比为75%左右,满足要求。此时,横拉杆内点的x方向坐标增加20 mm。

图7 优化前后阿克曼百分比曲线

4.3 优化摇臂前后转角差

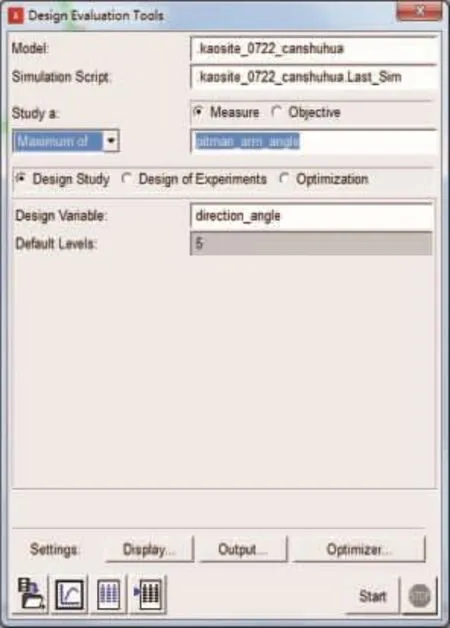

在进行循环球式转向系统灵敏度分析和优化时,一般将摇臂长度固定,通过调整摇臂角度来使转向盘左右转角对称。在调整摇臂角度时不会对转向系统的阿克曼百分比造成影响,摇臂转角差“设计研究”界面,如图8所示。

图8 摇臂转角差“设计研究”界面

优化后摇臂转角曲线,如图9所示,在左转极限和右转极限位置,摇臂转角差为0.05°,转向盘左右转角差为1°,满足要求。优化后摇臂初始位置与yz平面的夹角由原来的10°变为现在的0.85°(摇臂向前摆动角度为正)。

图9 优化后的摇臂转角曲线

4.4 转向系统优化结果确认

各项性能优化过程中,硬点坐标均有所变动,可能对优化好的性能造成一定的影响,因此所有性能优化完成后,需查看全部性能曲线,确认全部性能曲线全部满足要求。

5 结论

在某中巴车转向系统开发过程中,基于与独立悬架配合的循环球转向系统的复杂性,使用ADAMS/View模块对转向系统进行分析,并对阿克曼百分比和转向盘转角对称性进行灵敏度分析及优化设计,得出:

1)转向横拉杆的外点y坐标和内点x坐标对于阿克曼百分比影响较大,由于横拉杆外点y坐标受到车轮等限制,因此优先选择优化横拉杆内点x坐标;

2)转向盘左右转角对称性主要受摇臂初始摆角影响较大,优化时主要优化摇臂初始摆角;

3)目前对于独立悬架与齿轮齿条转向系统配合及非独立悬架与循环球转向系统配合的转向性能分析研究较多,对于独立悬架与循环球转向系统配合的情况研究较少,文章经过实际验证,在ADAMS软件View模块下对转向系统进行分析和优化,提升了这种复杂转向系统的性能,且提高了设计效率;

4)转向系统模型中阿克曼百分比的测量并未考虑转向时轮距和轴距的变化,与汽车实际转弯情况稍有差异,后续研究可以在此方面进一步提升。