基于LS-DYNA农用三轮车车架的碰撞仿真*

王会刚,崔 钺,王 伟

(唐山学院 机电工程系, 河北 唐山 063000)

0 引 言

农用三轮车以其轻便快捷、易驾驶、占用面积小、通过能力强、价格低廉等显著特点,已发展成为现代社会应用最广泛的交通工具之一。随着中国经济实力的增强,越来越多的厂商生产农用三轮车,越来越多的人选择农用三轮车作为交通工具。农用三轮车数量急剧增加,也经常发生交通事故,而很多事故造成伤害的主要原因是车架强度不够,碰撞时出现车架严重损坏。这就要求设计过程中,对车架的刚度、强度等有准确分析。采用数值方法,仿真分析了农用三轮车与刚体碰撞时车架的应力状态、能量变化等,分析结果对农用三轮车的设计有重要的指导意义。

1 车架实体和网格模型

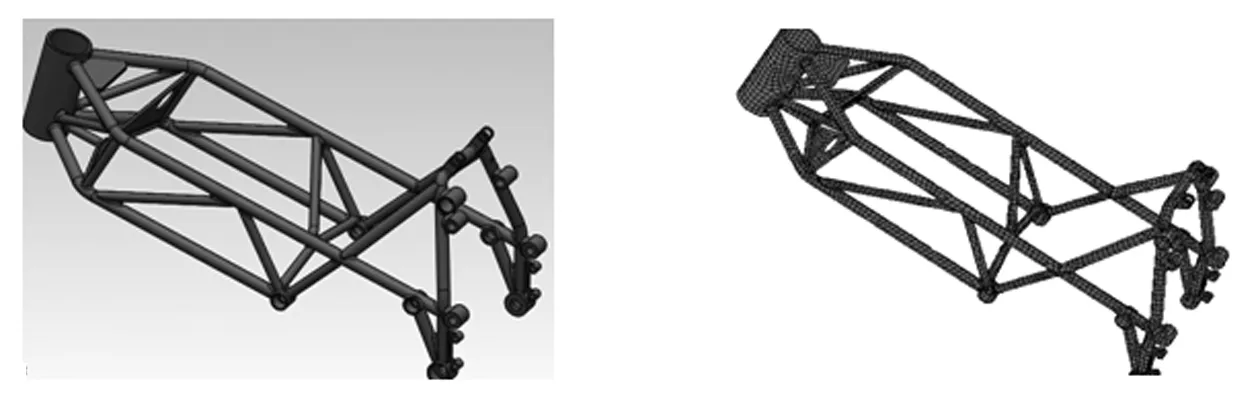

LS-DYNA是世界上最著名的通用显式非线性有限元分析程序,既能求解各种非线性结构的碰撞等动力冲击问题,也能进行裂纹扩展分析、欧拉场分析和多物理场耦合分析等[1]。在工程应用领域被广泛认可为最佳的分析软件包,在军用和民用领域使用都非常广泛,与实验的无数次对比证实了其计算的可靠性。车架实体模型,根据JY100H系列农用三轮车型建立。最终实体模型如图1所示。

建立有限元模型时,因车架属于“型材焊接结构”,为使计算结果精确,使用壳单元SHELL163进行网格划分。SHELL163 是一个4节点单元,有弯曲和膜特征,可加平面和法向载荷[2]。单元在每个节点上有12个自由度:在节点x,y,和z方向的平动、加速度、速度和绕x,y,和z轴的转动[3]。采用自由划分网格,最后划分出单元数目为18 612个,最终网格模型如图2所示。

图1 车架实体模型图2 车架网格模型

2 车架的碰撞模型

LS-DYNA程序现有40多种类型可以求解接触类问题:变形体对变形体的接触、变形体对刚体的接触、刚体对刚体的接触、与刚性墙接触等,并可考虑接触表面的静动力摩擦、热传导和固连失效等[4]。这种技术成功地用于整车碰撞研究、乘员与柔性气囊或安全带接触的安全分析等[5]。

碰撞模型如下:对农用三轮车架尾部进行固定(限制所有自由度),目的是模拟实际碰撞时农用三轮车车头部分与刚性墙碰撞,保证农用三轮车在碰撞时不会倒下来。同时在碰撞过程中,一般都是车头发生形变较大,车尾发生的形变较小,可以忽略。在农用三轮车碰撞试验中,会采取固定农用三轮车座位和后轮,移动刚性墙的方法,这样可以保证农用三轮车是以正面姿态撞向刚性墙。同时,因为车架尾端变形小,固定车架尾端对试验结果不会产生影响,还能清晰地得出车架前段的变形情况。与之相撞的是一面刚性墙,在碰撞模拟中采用单面自动接触,相当于农用三轮车以一定的速度撞向刚性墙,车架产生变形、破裂等。笔者分析的碰撞模型如图3所示。

3 碰撞分析

根据实际情况,设置车架的弹性模量2e11,泊松比0.3。根据中国NCAP汽车碰撞测试给出的数据,仿照进行碰撞测试:使用50 km/h(14 m/s)的速度使车架100%撞上刚性墙,观察车架的变形方式和变形大小等。

3.1 等效应力

车架的等效应力如图4所示。从图中可以看出此时最高应力值为9.88 e9Pa,超过了材料的屈服极限,车架发生了不可恢复变形。

图3 车架的碰撞模型图4 车架的等效应力

3.2 能量变化

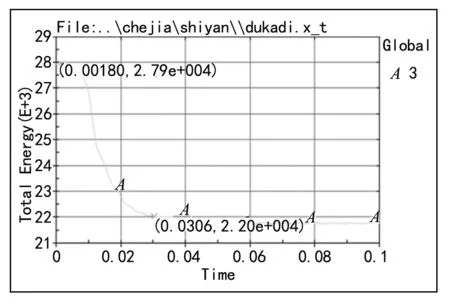

同时分析碰撞前后能量的变化,由动能转化为内能、动能和势能,势能一部分转化为塑性变形,一部分储存在车架的弹性变形中,减小碰撞带来的冲击力。经计算,刚性墙的面积为0.722 m2,厚度为0.05 m,速度为14 m/s,密度为7 800 kg/m3,则理论计算动能为Ek=27 601.16 J,与图5基本一致。

碰撞系统的能量随时间的变化,如图5~7所示。整个碰撞系统初始只有刚性墙移动,整体动能集中在刚性墙。图中点表示开始发生碰撞的点,在时间0.001 2 s开始碰撞,整体动能开始降低,势能增加。对应图5,临界状态马上就要发生弹性形变,取时间0.001 8 s,此时发生了弹性形变和塑性变形。

对比整体内能的曲线图看,在0.03 s时内能最大为22000 J,此时势能为27900-22000=5900(J)。对比整体能量变化图,可以看出在0~0.03 s之间,车架发生大幅度碰撞,车架同时发生塑性变形和弾性变形,并在0.03 s时完成碰撞,车架弹塑性变形达到最大,此时对整体农用三轮车的影响也是最大的,损伤各种农用三轮车器件,对人身伤害也是最大的。在0.03~0.05 s时间段内,整体能量几乎不变,内能减小,动能增加,是因为此时农用三轮车架的弾性变形恢复,在实际中对乘客的保护作用也非常明显。

图5 动能随时间的变化

图6 内能能量随时间变化图

图7 总能量(动能+内能)随时间变化图

3.3 碰撞结果分析

在碰撞过程中,车架的塑性变形吸收了21.5%的能量,从减少车架的动能方面考虑,减小了速度和加速度,也就是减小了冲击力;但是,过大的塑性变形会导致车架弯向乘客,对乘客的人身安全造成威胁。

车架碰撞过程中农用三轮车最大变形为0.229 m,其中包括弾性变形和塑性变形,后期弾性变形恢复,变形量为0.157 m。在总变形量不变的情况下,尽量增大弹性变形有利于乘客发生碰撞时的逃生。因为弾性变形的时间很短,对人体伤害要比塑性变形车架压到人身上小得多,提高车架材料的韧性,有利于减小对人身的伤害。

4 改进建议

将农用三轮车架中的厚度改为3 mm,进行碰撞测试,得出厚度为0.003 m的车架相对于厚度为0.002 m的车架动能变化量减小、内能变化量增加,车架吸收的能量变少,车架的塑性变形就会变小,从车架变形的角度上来说,车架变厚有利于减小对乘客的伤害。

5 结 论

(1) 塑性变形吸收碰撞能量,减少车架冲击力,但过大的塑性变形会导致车架弯向乘客,对乘客的人身安全造成威胁。

(2) 在总变形量不变的情况下,尽量增大弹性变形有利于乘客发生碰撞时的逃生。

(3) 提高车架材料的韧性,有利于减小对人身的伤害。

(4) 车架变厚有利于减小对乘客的伤害。经仿真实验,最佳厚度值为0.003 m。