民用飞机贴合面密封方法研究

王 茹

(上海飞机设计研究院,上海201210)

0 引言

密封是飞机制造、维修工作中的重要工序,飞机上很多区域为防止气体、液体的渗漏或者为了达到更好的防腐效果,需要使用密封胶进行密封。在民用飞机项目中,通过在零件的相互贴合表面、零件根部及缝隙之间、空穴、紧固件端部以及碳纤维复合材料零件的切割表面施加密封粘接剂的方式,确保飞机的气密性能、油密性能以及抗腐蚀性能。本文主要研究了贴合面密封常用的4种方法,比较了其异同点,并着重介绍了贴合面密封操作的工具及注意事项,在飞机制造及维修工作中,通过选择正确的贴合面密封方法,并采用合适的施工方式才能发挥密封胶应有的功能,从而在最大程度上保证飞机的安全性能。

1 贴合面密封介绍

在飞机装配中有许多密封方法,如贴合面密封、填角密封、注射密封和紧固件密封等,下面主要介绍一下贴合面密封。

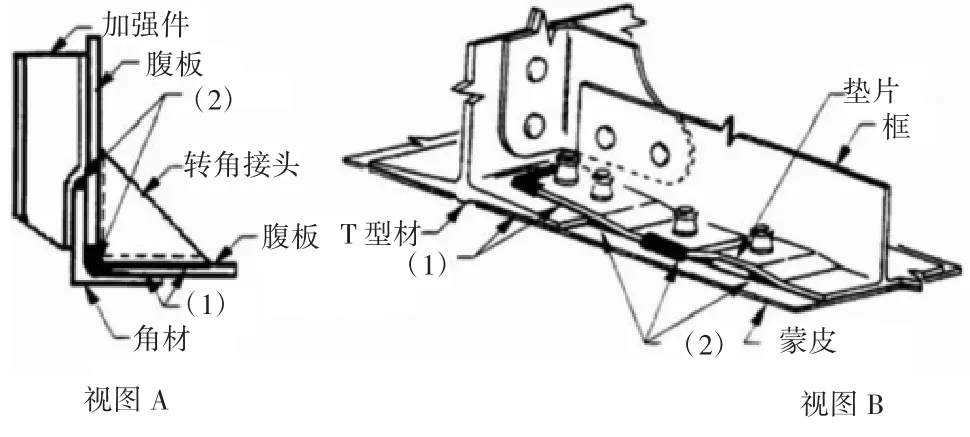

贴合面密封(缝内密封)是在零件配合表面间施加密封剂的一种密封方法。贴合面密封要求贴合面连接以后周边有可见的密封剂挤出。贴合面常用的胶是 ZMS2013、ZMS2082、MS2427(仅用于填充空穴)。贴合面就是两个零件之间互相接触的部位,如图1所示。

图1 零件贴合面

以金属零件为例,不管金属表面被抛得多光,上面总有刻痕、沟槽、高低不平区域和表面不平整,当对金属表面作高倍放大时这些现象均会显现,表面不平整状就如山峰山谷一样。当两零件涂胶后夹紧在一起时,高的部位互相接触,即金属对金属接触,低的部位或不平整部位则充填了密封剂,多余胶则从零件挤出,如图2所示。

图2 典型贴合面密封

贴合面密封的目的是使两零件表面的配合尽可能良好,这将提高装配件的强度、使用寿命、耐腐蚀性以及密封质量。贴合面密封应该用新混合的密封剂或新融化预混合冷冻密封剂,这样就给永久性或临时紧固件的安装提供了最长的装配时间,也有利于挤出多余密封剂而达到零件之间的贴合。

2 密封准备工作

密封胶涂敷的质量直接关系到飞机的性能,因此就要对密封工具的选择、待涂胶表面的准备、涂敷密封胶等各个环节都按规范进行,使每个环节都处于受控状态,这样才能最大程度上保证飞机的安全性。

2.1 密封常用工具介绍

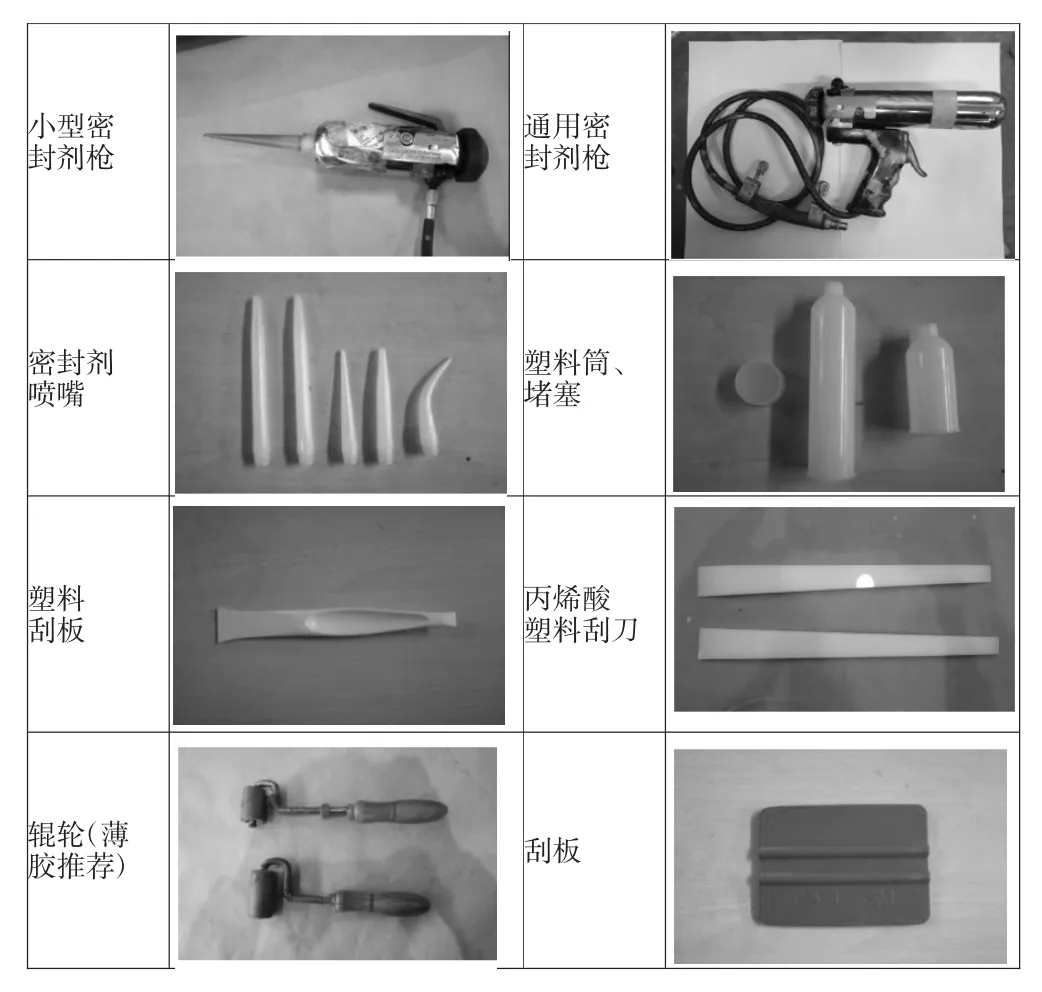

密封常用的工具如表1所列。

表1 常用工具汇总

2.2 施工环境

施工零件表面温度不低于10℃(50℉),相对湿度不小于30%,不大于90%.当温度低于10℃(50℉)时,不得进行密封剂的施工,但可以进行密封剂的返工(局部增湿或除湿),油箱密封时,金属表面温度不得低于18.3℃(65℉)。

2.3 清洁

在部件上涂密封胶之前,首先完成钻孔、冷加工、去毛刺等工作,并使用清洁剂彻底清洁需要涂胶的区域,防止部件表面有尘土或油脂等影响胶的粘着力。

首先,用水清洗待密封表面,将干净聚乙烯容器中的干净自来水倒在清洗用的揩布或待密封表面上,清洗待密封表面,并用清洁的揩布揩干。

其次,用溶剂清洗待密封表面,将溶剂清洗剂倒到清洗揩布上,清洗待密封表面,在溶剂清洗剂未挥发干和污物重新沉积前,用清洁的揩布揩干。

2.4 空穴填充

贴合面密封的零件安装前,应该检查相应的配合面是否有空穴、间隙、下陷或其它的表面缺陷。这些区域,在零件安装前应该用填角型密封剂预先填充。对于那些在装配过程中因为空间已封闭或半封闭从而无法采用填角型密封剂进行填充或预先填充的不可达位置,则允许用该处挤出的贴合面密封剂进行填充。为了保证在空穴中不夹卷气泡,必须要过量填充。典型的空穴填充,如图3所示。

图3 空穴填充

3 贴合面密封方法

贴合面密封被用于压力舱、油箱耐气候侵袭密封和防腐蚀区域。常用的贴合面密封方法,主要有以下四种:

3.1 填充型

当工作量较小时,可使用涂胶枪喷嘴把密封剂直接从胶管挤到零件表面上,见图4所示,涂胶时以较舒适的角度(约45°)握住枪身。压下胶枪开关单向将喷嘴靠在零件表面上作S形走向,将喷嘴靠住零件表面可使涂胶均匀而空穴少。涂到零件表面上的胶量由喷嘴尺寸、开关压下量以及作S形走向的速度等因素控制。胶量如果不够可以添加,但涂胶过多则会弄脏零件且难以拌开。

图4 填充型密封剂使用

密封剂挤到零件表面后,要用到刮刀和刮板将它均匀抹开,使之成为厚薄均匀的0.127 mm厚(最少的)并无空穴的胶层。抹胶的时候尽量少提起工具,沿一个方向抹开胶液,从而得到最佳的涂胶质量。

3.2 涂刷型

采用硬毛刷或辊轮喷嘴将密封剂均匀地涂敷,并覆盖整个贴合表面。密封剂应仅施加在贴合面的一个表面上,厚度至少0.127 mm,无空穴,且不卷入任何杂物。当使用刷子时,注意刷毛不要掉下来混入胶内,零件间的刷毛污染会使零件产生间隙。

当贴合面密封时,允许将密封剂涂刷到零件表面而形成缝内密封的密封剂有若干种,常用密封剂类型为ZMS2013.

3.3 喷涂密封

对于需要大面积密封的情况,通常对低粘度性密封剂进行喷涂密封,其具有速度快和胶层均匀的优点。见图5所示,喷涂密封时,喷枪气源必须无湿气,喷枪气源调节到0.3094±0.03 MPa,喷枪相对表面距离必须保持152.4 mm,并垂直于被喷表面。密封剂应仅施加在贴合面的一个表面上,并应覆盖整个贴合面。

图5 喷涂密封

3.4 低压注射法

该方法主要用于将密封剂注射到已涂过胶并已硫化的缝内密封剂层中,具体是将密封剂压入某个装配孔,并使之在两零件间的贴合面上散开。见图6所示,多数情况下,这些区域开敞性不够,无法用刮刀涂敷密封剂。本方法也可用于修理损伤或遗漏的缝内密封。

通常采用密封枪操作,同时配合木塞或其它非金属堵头,把孔的出口堵上,防止胶液从孔的出口端流出。沿着缝隙的每个紧固件孔都应注射密封剂,当需要注射密封剂的紧固件多于一排时,应先注射离缝隙最远的一排孔,然后根据与缝隙边缘的距离,由远到近的注射剩余的其它排紧固件孔。

图6 低压注射

4 密封质量控制

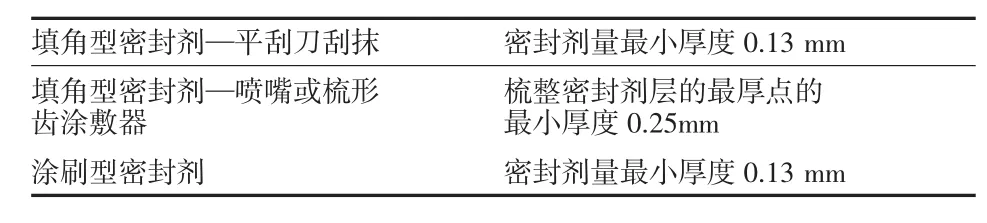

进行贴合面密封的质量控制时,可以从涂覆密封剂最小厚度(见表2所示)、紧固件安装顺序和挤出密封剂的形状三方面进行检测。

表2 涂覆密封剂最小厚度

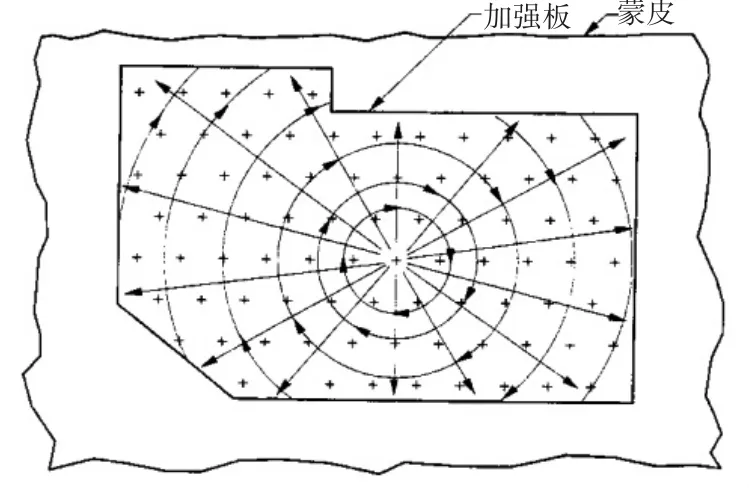

紧固件安装顺序:对于宽度小于等于100 mm的贴合面,朝着缝隙边缘的下一排紧固件孔中安装紧固件;对于宽度大于100 mm的贴合面,如图7所示,紧固件安装应从零件最中心部位开始,然后在各个方向逐步向外进行。

挤出密封剂波形状直径:最好为1.19 mm~1.59 mm.

图7 贴合面密封结构区的紧固件安装要求

5 存在问题及分析

贴合面密封的问题之一是零件表面涂胶过多,涂胶过多会产生如下后果:

(1)所截留的密封剂会造成“枕垫效应”,使表面不平;

(2)在零件之间可能发生相对移动,缩短使用寿命;

(3)由于没达到零件表面与零件表面的接触,会使紧固件拧紧力矩读数不准;

(4)由于胶液过量挤出,增加了不必要的清洁工作。

因此,解决措施是在一个零件上只涂最少的0.127 mm厚的密封剂。

6 结束语

密封中常见的贴合面密封方法包括填充型、涂刷型、喷涂密封、低压注射法等方法,对不同的结构特征,应采用不同的密封方法。只有采用合适的施工方式才能发挥密封胶应有的功能,从而在最大程度上保证飞机的安全性。

另外,目前的密封操作均以手工涂覆为主,涂胶质量上存在不稳定因素。随着航空技术的发展,密封技术作为民用飞机重要的工艺技术,深入研究密封技术、提高密封工艺的自动化程度、确保质量稳定性必将成为后续发展和研究的主要方向。