贵冶硫酸净化烟气除氟工艺研究

江红卫,胡 滔

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

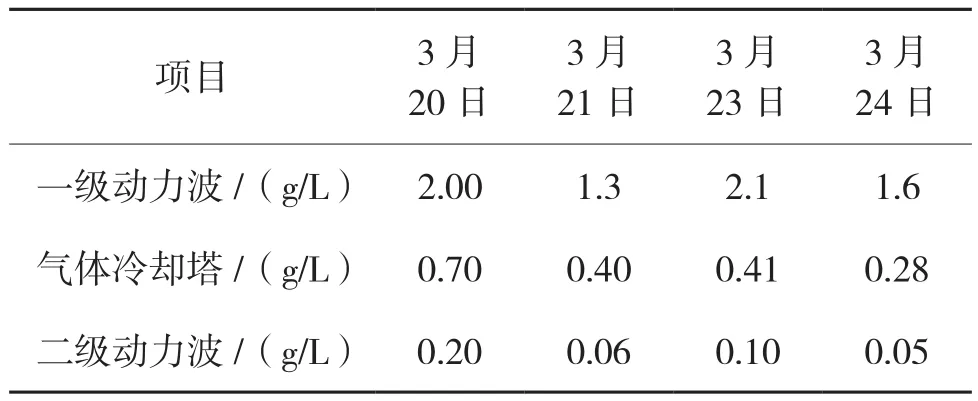

近年来,进厂铜精矿原料含氟增加,造成冶炼烟气及硫酸净化工序氟含量上升,特别是硫酸二系统,2016年一级动力波循环液中氟含量较2009年上升了十余倍,氟含量最高达4g/L,对净化玻璃钢设备、电除雾器极线等造成严重腐蚀。净化废酸氟含量(见表1)。

硫酸车间二系统共有制酸三、四系列两套装置,制酸三、四系列共用一套净化工序。净化工序采用孟山都一级动力波洗涤、气体冷却塔、二级动力波洗涤、电除雾烟气净化装置。目前两级动力波净化工艺已成为冶炼企业制酸装置的标配。虽然加大二级动力波加水量,提高喷嘴压力可以降低净化工序出口氟含量,但同时也造成净化废酸排出量增大,废酸处理成本增加[1]。2016年因熔炼原料铜精矿含氟较高,电除雾钛极线腐蚀断裂频繁,稀酸板式冷却器板片穿孔腐蚀,年修期间检查一级动力波气液分离器内部玻璃钢腐蚀严重[2]。

2 除氟工艺研究

2.1 水玻璃添加除氟工艺

安装1m3不锈钢溶解槽,水玻璃为桶装25kg/桶。水玻璃人工添加到溶解槽后,离心输送到分配槽,分配槽自流到一级动力波泵入口,水玻璃每8h溶解一次,溶解量控制在50~100kg/m3。质量比控制在5%~10%之间,每天添加3槽[3]。

2.2 硅石反应除氟工艺

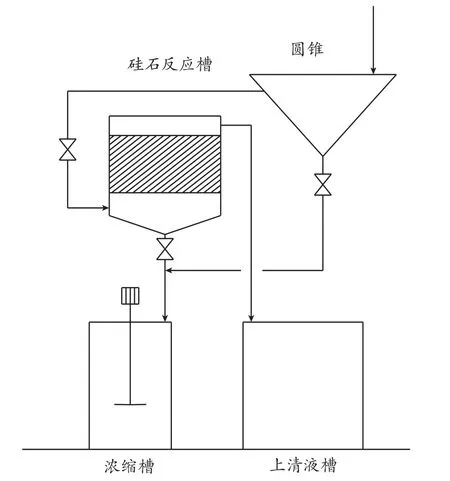

将硅石堆放于硅石反应槽,一级动力波循环液的旁路通过圆锥沉降槽溢流输送至硅石反应槽底部,与硅石充分接触反应后溢流至上清液槽,实现对氟的固定,并进行定期排污至浓缩槽。流程如图2。

图2 硅石反应工艺流程

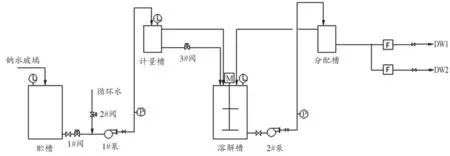

2.3 自动添加水玻璃除氟工艺

研究水玻璃溶解添加自动控制工艺,无需人工操作,节约人工成本。配备水玻璃储槽、计量槽、溶解槽、分配槽。每月定时用罐车送水玻璃到储槽,替代人工搬运桶装水玻璃,减轻劳动强度。水玻璃添加、溶解过程由现场PLC程序控制,水玻璃先输送到计量槽,计量槽满液后,下部排液阀自动打开放空计量槽,操作人员根据废酸原液F含量,在PLC画面上设定好溶解槽所需溶解计量槽数量,按启动按钮,程序自动运行,如图3。

3 优化水玻璃自动添加工艺

3.1 比较除氟工艺,选取效果较好的水玻璃自动添加工艺并进行优化

水玻璃俗称泡花碱,是一种水溶性硅酸盐,其水溶液俗称水玻璃。其化学式为R2O·nSiO2,n为二氧化硅与碱金属氧化物摩尔数的比值,称为水玻璃的模数,模数在3以下的称为碱性水玻璃。n值越大,水玻璃的粘度越高,但水中的溶解能力下降[4]。

(1)水玻璃分配槽采用高位配置,增大水玻璃出口与进口的高度差,提高在管道内的流速,减缓结垢速度。

(2)提高水玻璃在循环系统内的温度,使用温度较高换热器冷却回水作为药剂溶解用水,槽内壁及泵叶轮结垢明显减少,输送泵未出现故障。

(3)水玻璃维持24h添加,管道内液体持续流动,减少系统在停车静止状态下水玻璃沉积在设备内。水玻璃输送PLC程序设定有水洗管道程序,每次输送完后自动清洗管道。

(4)分配槽进泵入口添加管道配置减少弯头,进泵入口管道上部添加阀门使用钢衬F4球阀代替原PVC阀门,减少管道阻力。

图3 优化后工艺示意图

3.2 优化水玻璃添加量和添加浓度

水玻璃由间断式添加改为24h持续添加。烟气中F含量波动[5],目前行业内净化烟气中F含量难以24h在线测试。水玻璃浓度调节根据每日中化废酸原液中F分析数据进行添加量调节,添加量保持固定,从而控制进入净化工序的水玻璃添加量。

水玻璃浓度控制正常生产质量比10%,浓度调节根据F含量变化,通过更改现场PLC程序加入溶解槽内的水玻璃计量槽数调节浓度。

水玻璃添加量控制,一级动力波、二级动力波添加量按前期实验数据,二级动力波级动力波添加量比值控制在0.5~1.2m3/h之间。二级动力波稀酸串液到气体冷却塔内,气体冷却塔串液到一级动力波,大部分氟开路进入到废酸[5]。氟含量数据见表2。

表2 废酸原液F在净化三塔中含量分布

3.3 除氟装置运行效果

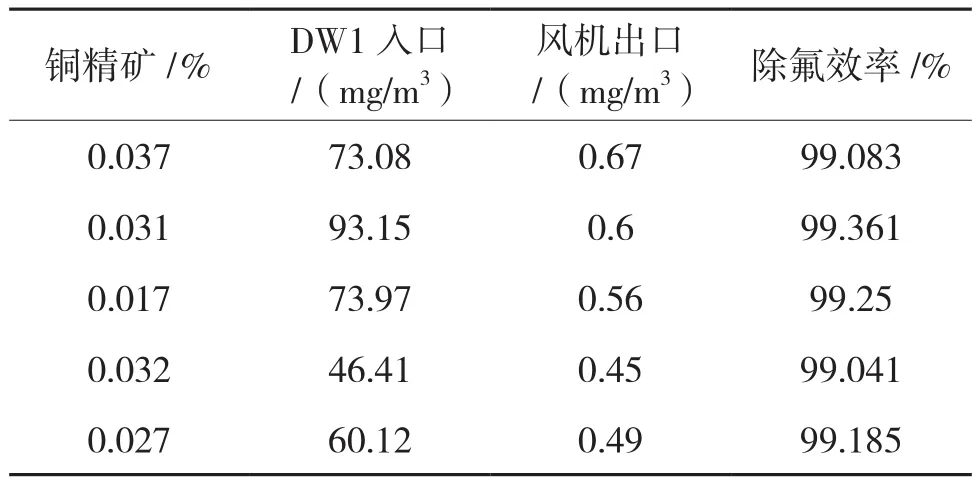

通过添加钠水玻璃除氟效果较好,风机出口氟含量由1.51mg/m3下降至0.58 mg/m3,烟气中氟含量下降明显,净化系统除氟效率达到98.903%。见表3。

表3 烟气中氟含量

装置投入运行后,净化三塔阻力降正常,由于添加钠水玻璃除氟,生成的氟硅酸钠将造成净化阻力上升,后期需跟踪观察。水玻璃除氟装置投入运行后净化三塔阻力降见表4。

表4 净化阻力降

4 结语

随着铜冶炼制酸中高氟铜精矿配矿比例的增加,带来了冶炼烟气中F含量的上升,通过在硫酸净化工序中的除氟工艺研究,采取对应的除氟措施,选择合适的水玻璃除氟工艺,并进行优化,科学组织安排,在满足了生产需要的同时,实现了装置自动控制,保证了硫酸生产的安全稳定顺行。