江铜锌冶炼沸腾焙烧系统的改进及生产实践

杨金林,周德继,温伟金,李干海

(江西铜业集团公司 铅锌金属有限公司,江西 九江 332500)

1 引言

江西铜业铅锌金属有限公司一期工程于2009年开工建设,设计能力为100kt/a锌锭和100kt/a铅锭。锌系统采用鲁奇式109m2沸腾焙烧炉进行锌精矿焙烧,其主要特点是炉内热容量大且均匀,温差小,料粒与空气接触表面积大,反应速度快,强度高,传热传质效率高[1]。2011年12月沸腾焙烧炉开始投料试生产。在试生产摸索初期,由于部分初始设计工艺、设备不能满足生产实际需求,加之操作人员经验不足致使沸腾焙烧炉生产周期短,作业率较低,严重制约后续浸出净化工序的生产。通过试生产的不断摸索及对工艺、设备的不断优化、改造,各项技经指标得以大幅提高,在生产中取得了良好的效果。

2 沸腾焙烧炉原理及生产工艺流程

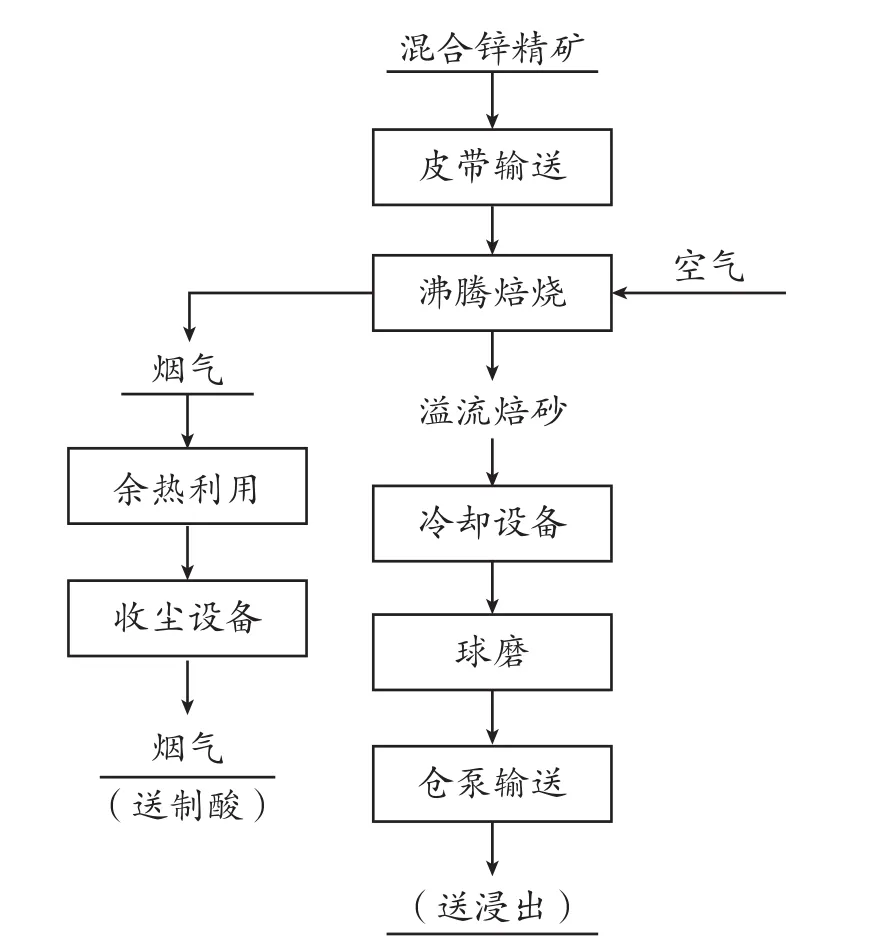

锌精矿沸腾焙烧就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而呈悬浮状态[2],达到固体颗粒(锌精矿)与气体氧化剂(空气)的充分接触,以利于化学反应进行。通过反应,使得精矿中的ZnS氧化成ZnO,硫氧化成SO2进入烟气系统,铅、镉、砷和锑等杂质氧化变成易挥发的化合物或直接挥发从精矿中分离。其生产工艺流程见图1。

图1 锌沸腾焙烧炉生产工艺流程图

3 前期生产状况与分析

试生产期间,沸腾焙烧炉作业率及床能力偏低,挖炉现象经常发生,人员劳动强度大。试生产期作业率见表1。

表1 2012-2014年沸腾焙烧炉年均作业率

分析其主要原因有以下几点:

3.1 带料系统不稳定,炉温波动大,产出焙砂质量差

设计确保稳定给料的存储料仓无法进行精矿的储存,达不到设计要求,致使入炉料量易波动不能稳定给料,从而导致炉内温度变化大,产出焙砂质量差。

3.2 冷埋管设计不合理,造成埋管区域易形成烧结,造成炉况恶化

初始设计冷埋管各管束间间距较小,致使当生产周期较长或原料中的Si、Pb品味上升时就易造成管束结疤,局部区域烧结[3],造成整个埋管区域无法正常沸腾,且粘结面积会逐步扩大,最终造成炉况恶化,挖炉现象发生。

3.3 沸腾冷却器故障率较高

进入沸腾冷却器近900℃的高温焙砂对设备冲刷严重,沸腾冷却器内部经常出现漏水点,导致系统停车处理。

3.4 电收尘腐蚀严重,部分电场无法正常运行

精矿在沸腾焙烧炉燃烧后的烟气进入电收尘的温度偏低,无法达到设计温度要求,导致收尘系统中烟气温度降低到了露点以下,烟气中的水及三氧化硫容易冷凝结露[4],造成电收尘腐蚀严重,引起极线断裂、极板腐烂、壳体漏风,最终造成了电收尘无法正常工作,进入制酸系统中的烟尘含量高,金属流失严重,制酸系统负荷加大。

4 改进措施

通过上述影响因素的的初步分析,从而进行了针对性的调整及改进,主要有:

4.1 对储料仓进行改造,确保投料量稳定

(1)在储料仓内部后区增加隔板,使储料仓存料区与皮带接触面积发生改变。

(2)取消出料口前、后区中间隔板,将出料口高度适度提升,保证下料时前后区精矿间流动,改善堆积情况。

(3)将带料皮带的宽度及电机功率进行适当改变,以保证储料仓存料后,带料皮带不再出现打滑、跳电,甚至皮带断裂的故障[5]。

4.2 改造炉内冷却埋管,避免炉结生成

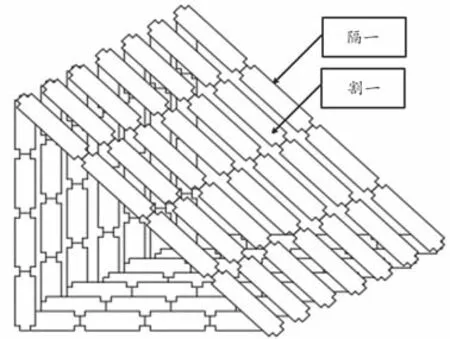

(1)试生产初期,将原设计的每组埋管的管束采取隔一割一的方式改造,如图2所示,增大各管束间的间隙,改善底部的沸腾效果。

(2)试生产后期,根据生产需求,回装2组改造后的埋管,从而平衡割除管束所减小吸收的热量[6]。

图2 冷埋管改造示意图

4.3 沸腾冷却器内加设挡料护板,减轻焙砂冲击

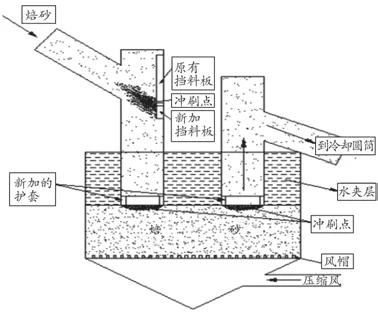

(1)在入口冲刷点加焊防护弧型耐高温不锈钢板,如图3所示,防止溢流焙砂直接冲刷设备本体。

图3 沸腾冷却器改进后示意图

(2)在与沸腾室出、入口管连接处的菱角处加装双层耐高温不锈钢保护套管,提高设备的耐冲刷强度.改造前后示意图如图4所示。

图4 实施前后示意图

4.4 提高电收尘运行温度, 遏制电收尘腐蚀

(1) 缩短烟气通过旋风收尘时间。在一旋出口与二旋入口间加设通道,减少烟气在旋风收尘的停留时间,提高电收尘入口烟气温度。

(2) 减少系统漏风量。加大系统密封处理,将原连续排灰方式改为间断排灰方式,保证翻板阀上方有一定量的烟尘以密封翻板阀,杜绝外部冷空气进入,减少烟气系统内部漏风。

5 实施效果

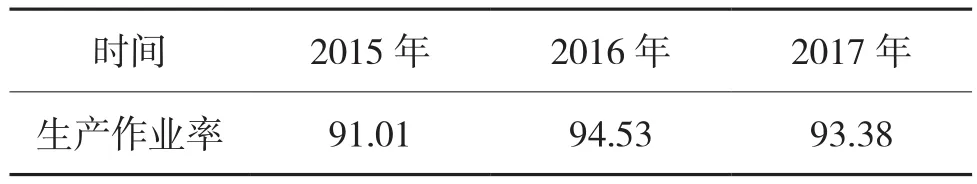

经过上述改进后的生产与实践,沸腾焙烧炉的作业率得到大幅提升,如表2所示,设备故障率大幅降低,保证了沸腾焙烧炉的稳定生产。

表2 2015-2017年沸腾焙烧炉作业率 %

6 结语

通过在试生产期间的不断摸索与改进,沸腾焙烧炉达到生产的稳定,各项指标均达到或优于设计值,降低了每吨焙砂的生产成本,提高了企业的市场竞争力。