基于声学诊断技术的两种滚动轴承报警装置动车组验证试验分析*

肖 齐, 田光荣, 于卫东, 柴孝杰

(1 中国铁道科学研究院 机车车辆研究所, 北京 100081;2 中车青岛四方机车车辆股份有限公司, 山东青岛 216001)

滚动轴承轨旁声学诊断系统(简称TADS)是基于轨旁声学诊断技术对运行通过的车辆进行声音采集,通过针对特定轴承各类故障预先建立的数学模型计算分析,判断轴承内圈、外圈、滚柱等主要部位的裂纹、剥离、磨损、侵蚀等故障,从而实现滚动轴承早期故障的动态监测。目前TADS系统已经广泛应用于我国铁路货车及客车的滚动轴承监测,并随着我国高速铁路的快速发展,逐步应用在动车组滚动轴承的动态监测领域。

1 TADS探测原理

声学信号的采集通过声学信号传感器阵列实现。在列车运行通过传感器阵列旁时,传感器阵列在车轮滚动2圈以上的距离内连续采集声音信号,实现对滚动轴承故障声音特征频谱的采集和诊断。声学传感器阵列有2种工作方式:

(1)长间距阵列接力检测[1-2]。12个声学传感器等间距的安装在轨道两侧,当列车通过探测区域时,每侧6个声学传感器接力工作,检测区域相互交叉,灵敏度相互一致,采集的音频信息通过软件合成被检测轴承声学频谱。由于铁路车辆轴承滚动体旋转1周需要车轮旋转2周,因此声学传感器的检测区域约为6.5 m。该原理单只传感器有效检测区域为正前方1 m宽度范围,因此长间距阵列接力检测轨旁设备约7.5 m。如图1所示。

图1 长间距阵列接力检测装置

(2)短间距阵列追踪检测[1-2]。16个声学传感器集中安装在轨道两侧,当列车通过探测区域时,所有声学传感器同时工作,软件根据不同声学传感器的声音信号相位,形成高指向性的波束通道,主动追踪目标轴承的声学信号,从而实现轴承声学频谱的完整采集。该原理将8个声学传感器集中安装在一个具有抛物线形反射腔的箱体内,声学传感器朝向抛物线反射腔安装,具有冗余设计。箱体长约1.5 m。如图2所示。

图2 短间距阵列追踪检测装置

上述两类TADS探测设备均采用联网报警模式,单次诊断通过与数据库存储的典型故障特征频谱比对,根据特征噪声的强度分为检查报警和跟踪报警两个级别[3]。检查报警级别较高,要求途中检查轴温,回配属动车段后分解检查;跟踪报警级别较低,可不作处理,重点监测。TADS设备通过对同一轴承的多次探测,对特征频谱反复出现的轴承升级为检查报警。

2 试验方案

目前,上述两种原理的TADS探测设备在我国轨道交通行业均有广泛应用,为对比两种不同声学采集原理的TADS设备对动车组滚动轴承的报警能力,课题组织开展了动车组故障轴承专项对比试验。在我国某高速铁路正线同线同向安装了两类不同声学采集原理的TADS检测设备,如图3所示。从而保证采集设备能够在相同环境下几乎同时采集到同一列动车组的所有滚动轴承信息,并进行在线诊断和报警。通过对比两类设备的报警结果,分析两者报警能力的差异。

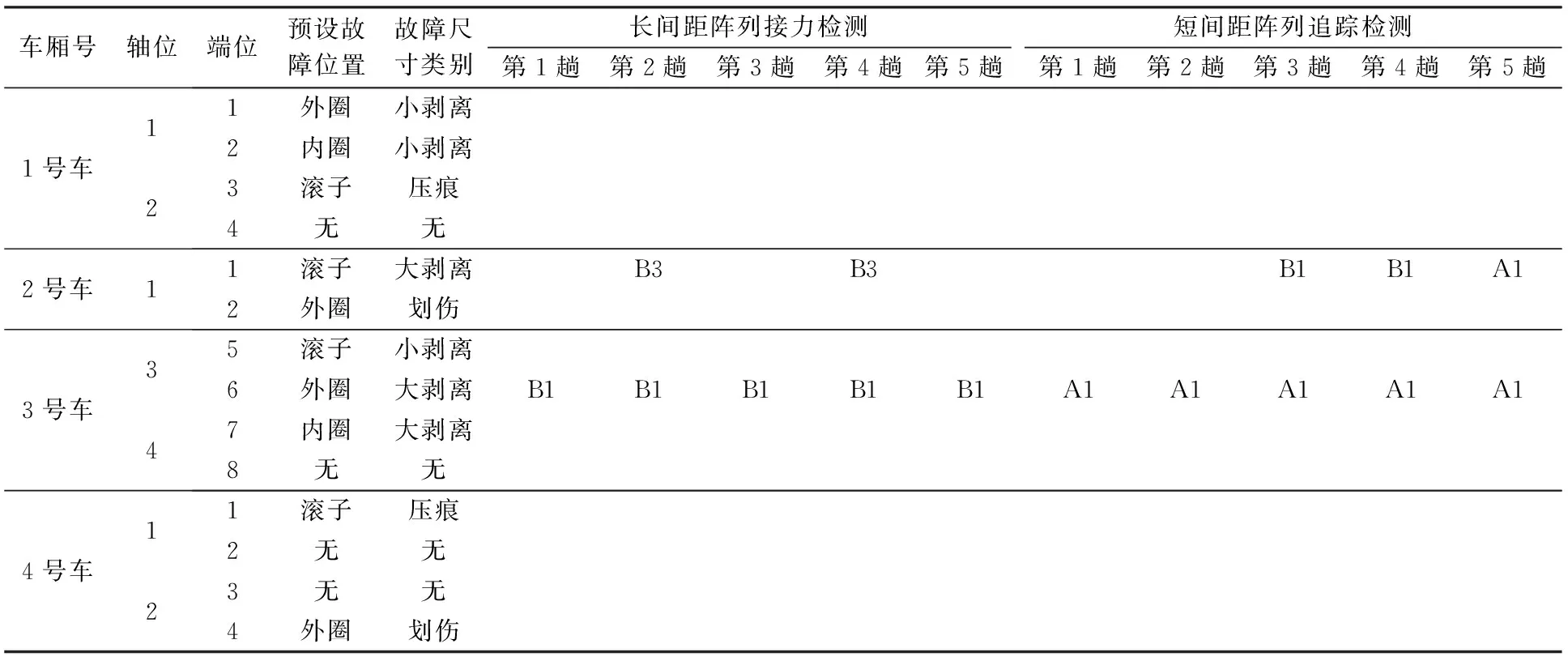

为考察2台设备的故障轴承报警能力,对比两者报警能力差异,试验预设了10个不同位置不同程度的故障轴承,涵盖内圈、外圈、滚柱位置的剥离、划伤故障,并对伤损尺寸进行区分。为进一步考察2台设备的早期故障报警能力,人工制作了一个划伤故障,具体预设故障见表1。

图3 两套不同声学采集原理的 TADS检测设备现场图片

序号故障模式故障尺寸类别轴承编号装用位置理论缺陷说明1外圈滚道面剥离小7-15-181号车(T1)1位轴端5×20×0.22内圈滚道面剥离小7-15-41号车(T1)2位轴端5×20×0.23滚柱压痕自然故障7-13-6881号车(T1)3位轴端按照高级修分解要求不能继续使用4正常轴承无7-15-8501号车(T1)4位轴端—5滚子滚动面剥离大7-15-92号车(M1)1位轴端15×45×0.356外圈滚道面划伤人工制作5-14-1452号车(M1)2位轴端按照高级修分解要求不能继续使用,深度约0.002 mm,长度约35 mm7滚子滚动面剥离小7-15-223号车(M2)5位轴端5×20×0.28外圈滚道面剥离大7-15-153号车(M2)6位轴端40×50×0.359内圈滚道面剥离大7-15-243号车(M2)7位轴端25×45×0.3510正常轴承无7-15-8483号车(M2)8位轴端—11滚柱压痕自然故障7-13-6734号车(T2)1位轴端按照高级修分解要求不能继续使用12正常轴承无7-15-8464号车(T2)2位轴端—13正常轴承无7-15-8474号车(T2)3位轴端—14外圈滚道面划伤人工制作5-14-1434号车(T2)4位轴端按照高级修分解要求不能继续使用,深度约0.002 mm,长度约40 mm

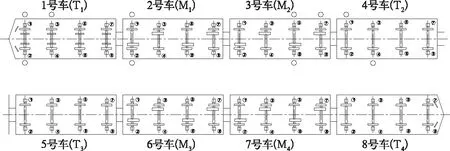

试验将预设的10个故障轴承安装于7条全新轮对,并分散换装在一列8编组动车组列车上,安装位置如图4所示。

试验安排被测动车组列车限速120 km/h匀速通过TADS探测点,列车开行5个往返,即5次有效探测,并对2台TADS设备实时测试结果进行记录。

图4 故障轴承布置示意图

3 试验结果

第1趟:长间距TADS设备报警3号车(M2)6位轴承外圈跟踪报警;短间距TADS设备报警3号车(M2)6位轴承外圈检查报警。

第2趟:长间距TADS设备报警3号车(M2)6位轴承外圈跟踪报警,2号车(M1)1位轴承滚子跟踪报警;短间距TADS设备报警3号车(M2)6位轴承外圈检查报警。

第3趟:长间距TADS设备报警3号车(M2)6位轴承外圈跟踪报警;短间距TADS设备报警3号车(M2)6位轴承外圈检查报警,2号车(M1)1位轴承外圈跟踪报警。

第4趟:长间距TADS设备报警3号车(M2)6位轴承外圈跟踪报警,2号车(M1)1位轴承滚子跟踪报警;短间距TADS设备报警3号车(M2)6位轴承外圈检查报警,2号车(M1)1位轴承外圈跟踪报警。

第5趟:长间距TADS设备报警3号车(M2)6位轴承外圈跟踪报警;短间距TADS设备报警3号车(M2)6位轴承外圈检查报警,2号车(M1)1位轴轴承外圈检查报警。

测试结果如表2所示。

表2 TADS对比试验结果

填表说明:A:检查报警;B:跟踪报警。其中:1:轴承外圈;2:轴承内圈;3:轴承滚子;4:其他

4 结果分析

4.1 报警能力

TADS设备的报警能力主要从单次报警能力、报警连续性和漏报率几个方面进行分析。

(1)漏报率

漏报率是指被测样本中,有故障但未被报警的样本数量与故障样本总量的比值。本次试验共设置故障样本10例,经过5次探测,长间距TADS设备准确报警样本为0(以检查报警正确为准),漏报率100%;短间距TADS设备准备报警样本为2(忽略故障位置判定),漏报率80%。因此目前我国动车组TADS设备对动车组滚动轴承早期故障报警能力较弱,适用于我国动车组滚动轴承的特征模型数据库不完备,有大量滚动轴承早期故障难以被TADS设备所拾取。

(2)单次报警能力

单次报警能力指TADS设备单机运行(区别与联网运行)单次检测的报警能力,能够反映探测设备从采集信号中提取特征频谱的能力以及特征模型数据库完备程度。对比试验列车第一趟测试结果可知,短间距阵列追踪检测方式的单次报警能力优于长间距阵列接力检测方式。对3号车(M2)6位轴端的外圈滚道面剥离故障,短间TADS设备单次检测即可判定为检查报警。

(3)报警连续性

报警连续性指对同一轴承多次检测过程(即联网运行多次检测)的报警能力,能够反映TADS设备捕捉特征频谱的稳定性。综合短间距TADS设备5趟测试结果,其报警连续性良好。对3号车(M2)6位轴端的轴承外圈故障始终判定为检查报警,对2号车(M1)1位轴端的轴承滚子故障从第3趟判定为跟踪报警,在第5趟检测后,综合前5次检测结果升级为检查报警。综合长间距TADS设备5趟测试结果,其报警连续性不佳。对2号车(M1)1位轴端的轴承滚子故障分别在第2、4趟判定为跟踪报警,而在第3、5趟未报警。反映出相对于短间距阵列追踪检测方式,长间距阵列接力检测方式对故障轴承特征频谱的拾取能力较弱。

4.2 影响因素

(1)损伤尺寸

两种TADS设备均只能识别出损伤尺寸比较大的故障。例如发现的2个故障,3号车(M2)6位轴端的外圈滚道面剥离故障损伤尺寸是40 mm×50 mm×0.35 mm,2号车(M1)1位轴端的滚子滚动面剥离故障损伤尺寸是15 mm×45 mm×0.35 mm。而对于损伤尺寸较小的同样位置同样类型的故障,例如1号车(T1)1位轴端、1号车(T1)2位轴端和3号车(M2)5位轴端的剥离故障,均未探出。

另外,对比同样大尺寸损伤的故障轴承,TADS设备更容易探测出沿滚动轴承滚动方向上损伤尺寸较大的故障。例如同样属于较大尺寸损伤的3号车(M2)7位轴端轴承,其沿滚动轴承滚动方向尺寸相比3号车(M2)6位轴端轴承的剥离长度短了15 mm,则两种TADS设备均未能探出。

(2)损伤位置

TADS设备对不同损伤位置的故障灵敏度不同,大尺寸剥离故障发生在轴承外圈容易被发现,例如3号车(M2)6位轴端的外圈滚道面剥离故障,而大尺寸剥离故障发生在内圈则不容易被发现,例如3号车(M2)7位轴端的内圈滚道面剥离故障。对滚动轴承运行过程中的受力过程进行分析可以发现,内圈相对处于静止状态,而外圈和滚柱处于运动状态,因此外圈和滚柱的完整表面均会经过受力最大点,而内圈的受力最大点是固定的,如果剥离没有产生在受力最大点上,那么在运动过程中不易产生较大的异音,则两种TADS设备均不能发现该故障。

TADS设备对滚柱位置的损伤容易产生误判,例如对2号车(M1)1位轴端的滚子滚动面剥离故障的探测,长间距TADS设备出现报警连续性差的现象,在第2次、第4次进行跟踪报警,但在第3次和第5次却并没有能够报警,说明长间距TADS设备对滚柱位置故障的声学特征频谱未能稳定拾取。同样,短间距TADS设备虽然能够对该故障进行预报,并在第5次确认故障,升级为检查报警,但对故障位置判断错误,误判为外圈故障。究其原因,是轴承滚动过程中,短间距阵列追踪式检测难以区分外圈故障和滚柱故障的异音频率差别。

5 结 论

通过预设轴承故障的动车组列车正线运行检测试验,对比分析了长间距阵列接力检测方式与短间距阵列追踪检测方式对动车组滚动轴承报警能力的差异及影响因素,得出几点结论:

(1)总体上,TADS设备对滚动轴承故障报警漏报率较高,仅能够发现损伤尺寸较大的故障轴承。故障轴承特征模型数据库及评判模型尚不完备,有待进一步积累和完善;

(2)对易于发现的大尺寸损伤轴承,短间距阵列追踪检测方式比长间距阵列接力检测方式的单次报警能力强,报警准确性和报警连续性好;

(3)故障识别受到损伤位置的影响,外圈容易发现,内圈不容易发现。损伤位置在滚柱时,短间距阵列追踪检测方式容易产生位置上的误判,长间距阵列接力检测方式表现出报警连续性差。