基于振动与电流的感应电机轴承故障诊断系统

井云飞,巩晓赟,张伟业,马建荣,马斌智

(郑州轻工业学院机电工程学院,河南郑州 450002)

0 引言

感应电机作为一种重要的电器设备,以其结构简单、性能可靠的特点,广泛应用于农业生产和日常生活中。而电机作为生产系统的动力源,一旦发生故障,必然会造成重大的经济损失,所以对感应电机进行早期故障诊断,具有重要意义。根据文献[1]对感应电机故障类型的统计结果表明,在感应电机出现故障的概率中,电机轴承故障发生的概率占40%左右。对感应电机轴承故障诊断的研究一直是国内外学者关注的热点,其研究方法主要以振动信号进行故障诊断,如基于振动信号的时频分析、幅值域分析以及解调分析等。电机轴承发生故障的同时电机转子与定子之间的气隙也会出现变化,导致气隙磁通发生调制,从而在定子电流信号中产生相应的谐波电流,因此,在定子电流信号中将会有反映轴承故障的特征信息。文献[2]介绍了在电机振动信号及定子电流信号中的故障特征频率,提出了基于定子电流信号的频谱分析法MCSA(Motor Carrent Spectral Analysis,电机电流频谱分析)来检测轴承故障。但定子电流信号中反映谐波分量的幅值较小,容易被基频和电流噪声淹没。针对电机轴承故障振动信号和定子电流信号的不同调制特点,提出基于振动信号和定子电流信号解调分析的感应电机轴承故障诊断系统设计,对电机轴承的早期故障进行准确诊断。

信号解调的方法有Hilbert解调法、绝对值解调法、线性算子解调法、平方解调法、能量解调法等[3]。本文设计的基于Lab-VIEW的感应电机轴承故障诊断系统中的解调分析则是利用基于LabVIEW软件的Hilbert变换函数。LabVIEW是NI公司推出的一款功能强大的基于图形化编程的设计软件,为各种监测、控制系统的设计提供了丰富开发工具[4]。这些开发工具包含对信号分析处理的各种VI函数,如Hilbert变换,FFT,Cepstrum,Power spectrum等。利用这些函数,用户可以快速地进行各种强大的数字信号处理,而无需关注各种复杂的信号处理算法[5]。

1 轴承振动信号和定子电流信号特点及Hilbert解调

1.1 轴承故障振动特征分析

轴承发生磨损、点蚀等表面损伤类故障时,会导致系统运转过程中产生异常振动,该异常振动是在平稳振动的基础上,每隔一段时间就会产生一个周期性冲击成分,而在频谱中就会相应出现反映故障特征频率的波峰。根据对振动信号的频谱分析,计算得到的轴承故障特征频率,就能准确的判断出轴承的故障类型。

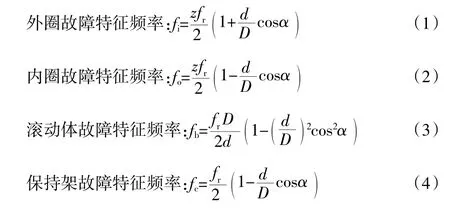

轴承故障根据故障位置的不同可分为:外圈缺损、内圈缺损、滚动体缺损和保持架缺损。不同的故障会导致电机产生不同的振动频率,轴承故障特征频率的计算公式为式(1)~式(4)[6]:

其中,fr为电机转速,d为滚动体的直径,D为轴承的节圆直径,α为接触角,z为滚动体个数。

由于激振力的激励,使得轴承与电机外壳及传感器形成的振动系统产生了各种频率成分组成的随机振动,所以由振动传感器获取的振动信号是由电机系统和传感器系统调制后的响应信号,包含了轴承故障信号,电机系统固有振动信号和传感器系统固有振动信号等。由轴承故障特征频率计算公式(1)~(4)可知,轴承故障特征频率比较低,但在低频段受到的干扰因素较多,对其进行简单的频谱分析,得不到理想的诊断结果。对其进行解调分析,可以得到含有轴承故障信息的包络信号,从而避免了外在干扰,再对获得的包络信号分析,提取故障特征频率,就能准确地对轴承故障进行诊断。

1.2 轴承故障定子电流特征分析

当电机轴承发生故障时,引起的异常振动会导致电机转子与定子之间的间隙发生变化,使得气隙磁通发生调制,调制过的气隙磁通会在定子绕组中产生相应的谐波电流,使定子电流特征发生变化。基于定子电流分析的电机轴承故障诊断方法已经成为当前的研究热点。相比于振动信号分析方法,定子电流分析法具有以下优点:①非嵌入式测量,不影响电机运行;②定子电流对故障非常敏感,几乎所有的电机故障都会引起定子电流发生变化;③定子电流不受电机振动的影响,只与转子和定子间的相对振动有关。

Schone[7]研究转子中心的径向运动对气隙偏心的影响,得出轴承故障特征频率与定子电流谐波频率之间的映射关系见式(5)。

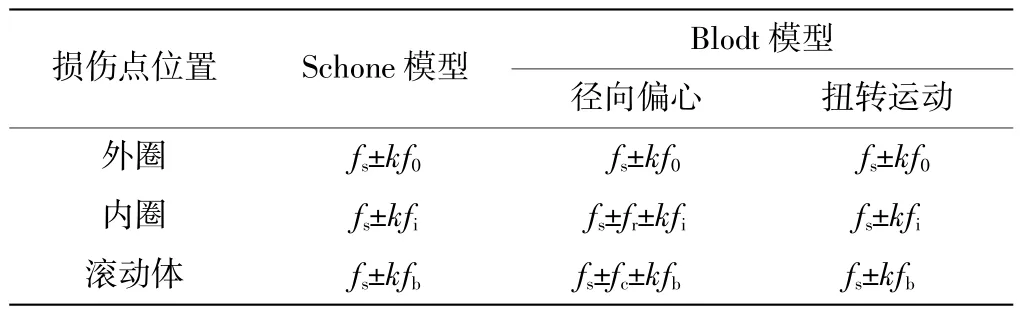

其中,fcf为定子电流谐波频率;fs为电源供电频率;fc为轴承故障特征频率;k=1,2,3,...。随后Blodt[8]在此基础上,同时考虑扭转运动与径向偏心两种情况,提出了更加精确的轴承故障特征频率与定子电流谐波频率之间的映射关系。表1为电机轴承故障引起的电机定子电流谐波频率。

表1 电机轴承故障引起的电机定子电流谐波频率

表1中的fs为电源供电频率;fr为电机转动频率;fc为保持架旋转频率;f0,fi与fb分别为轴承外圈、内圈和滚动体故障特征频率;k=1,2,3…。

2 诊断系统设计

电机轴承故障诊断系统总体设计方案:先对采集的数据进行读取,然后对数据进行时域分析,并且依据振动信号和定子电流信号时不同域参数对故障的敏感度,选定峭度指标为参数来判断电机轴承是否发生故障及发生故障的严重程度。因为当电机轴承运行质量下降时,振动信号时域分析中峭度指标随之上升且比较敏感,如果峭度指标小于设定的参考值,则电机轴承正常,如果峭度指标大于设定的参考值则说明电机轴承出现故障;而定子电流信号中峰值指标随着电机轴承运行质量的下降而减小,如果峰值指标小于设定的预警值下限,则电机轴承出现故障,如果峰值指标大于设定的预警值上限则说明电机轴承正常。最后,再运用频谱分析中的FFT(Fast Fourier Transformation,快速傅里叶变换)分析和包络谱分析对振动信号和定子电流信号进行频谱分析,综合两种信号的分析结果确定故障的种类和位置。按照总体设计方案,可得到电机轴承故障诊断流程(图1)。

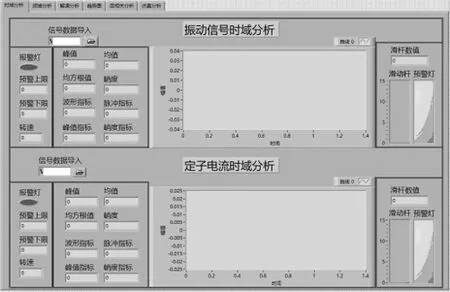

电机轴承故障诊断系统的设计,主要采用主程序调用子程序的方法。并利用Lab-VIEW的“条件结构”实现了用户登录界面的设计(图2),通过登录界面输入正确账号密码,即可进入故障诊断界面(图3)。诊断界面利用选项卡的调用功能,结合“条件结构”实现了调用“时域分析”、“频谱分析”、“解调分析”及“自相关分析”“仿真分析”等模块。其中“时域分析”、“频谱分析”、“解调分析”与“自相关分析”等模块是实测信号分析系统,对实验得到的电机轴承真实信号进行诊断分析。而“仿真分析”模块不参与实际信号的处理,是为了更加方便地验证软件设计时关键程序的正确性,它与实测信号分析系统的关键程序相同。

图1 电机轴承故障诊断流程

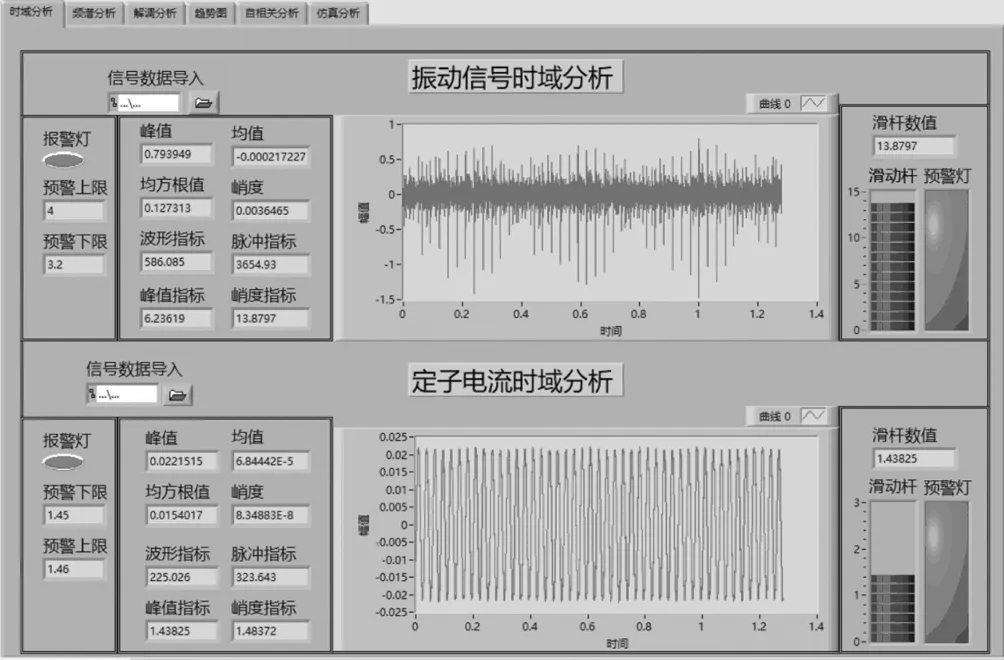

(1)时域分析模块。时域分析模块主要显示被分析数据的峰值、均值、峭度指标等时域统计参数的大小,并通过观察各个参数对电机轴承故障的敏感程度,选取较敏感的参数作为故障预警参考量,用于初步判断轴承是否发生故障的指标。该模块主要利用峭度值标判定电机轴承是否发生故障以及故障的严重程度。将待测电机轴承的峭度指标,与同一工况下正常电机轴承的峭度指标作对比,如轴承故障振动信号的峭度指标明显高于参考数值,则说明电机轴承发生故障;轴承故障定子电流信号的峰值指标小于正常电机轴承的参数值,表明电机轴承出现故障。

(2)频谱分析模块。频域分析的方法有很多,包括FFT、功率谱、小波分析等方法,该系统选用FFT与功率谱,它是频域分析中最常用的一种方法。FFT分析将电机轴承的时域信号转化为频域信号来分析。功率谱反映了信号的功率随频率的分布情况。

(3)解调分析模块。包络谱分析利用Hilbert解调法对调制信号进行解调,得到故障信号的包络,再对包络信号进行频谱分析,对比计算得到的轴承故障特征频率,即可确定轴承故障发生的位置。

(4)自相关分析模块。自相关分析法是对机械信号进行时域分析最常用的方法之一,也是故障诊断的重要手段,这是因为自相关函数有一个非常重要的性质,若信号中含有周期成分,其自相关函数具有明显的周期性,且随着时间变化自相关函数幅值衰减的很慢。电机发生故障时的振动信号和定子电流均为调制信号,具有一定的周期性,在自相关分析中其幅值衰减速度要小于正常轴承信号的幅值衰减速度。

(5)仿真分析模块。该模块的主要功能是利用自动生成的模拟信号来验证关键程序的正确性。点击选项卡中的“仿真分析”按钮,系统就会进入仿真分析模块,该模块包括:“信号生成”、“时域分析”、“频谱分析”和“相关分析”等4个子模块。

3 实验分析

图2 系统登录界面

图3 故障诊断界面

为了验证轴承故障诊断系统的稳定性,分别采用机械故障综合模拟试验台采集的轴承故障振动信号和定子电流信号数据进行分析验证,以及美国凯斯西储大学提供的滚动轴承振动信号数据进行分析验证。

3.1 振动信号分析

采用机械故障综合模拟试验台采集的轴承故障数据进行分析验证。选取采样频率为12 800 Hz,转速2100 r/min的电机轴承内圈故障数据进行分析。在这一部分中,对采集到的电机轴承振动信号也进行分析,分析结果如下:

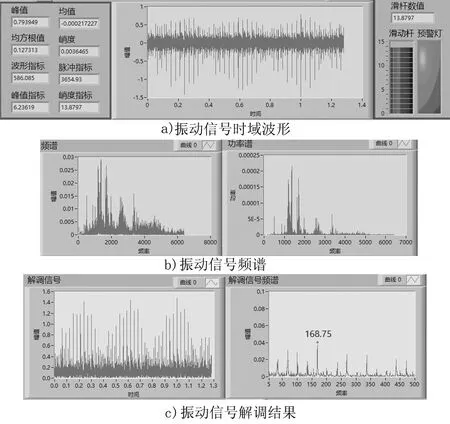

图4是电机轴承内圈故障的振动信号的分析结果,从图4a可以看出振动信号出现周期性冲击现象,预警灯亮红灯,峭度指标13.879 7,远大于正常轴承的数值,说明轴承出现了故障,且比较严重。

对原始信号进行频谱分析,得到振动信号的频谱图(图4b),从图4b可以看出振动信号的频谱图较大幅值都集中在低频段,说明故障特征可能隐藏在低频段内。

图4 轴承内圈故障振动信号分析结果

对振动信号进行解调分析,得到Hilbert解调谱(图4c)。从图4c中的解调结果可以看出,振动信号的解调频谱在168.75 Hz处有较大峰值存在,与计算得到的轴承内圈故障特征频率169.54 Hz接近。

另外,根据美国凯斯西储大学提供的滚动轴承振动信号数据,选取滚动轴承驱动端采样频率为12 kHz,转速1750 r/min的轴承内圈故障和轴承外圈故障数据进行分析。表2给出了轴承故障特征频率与转频倍数关系,可以由此计算出轴承的故障特征频率。

表2 轴承故障特征频率与转频倍数关系

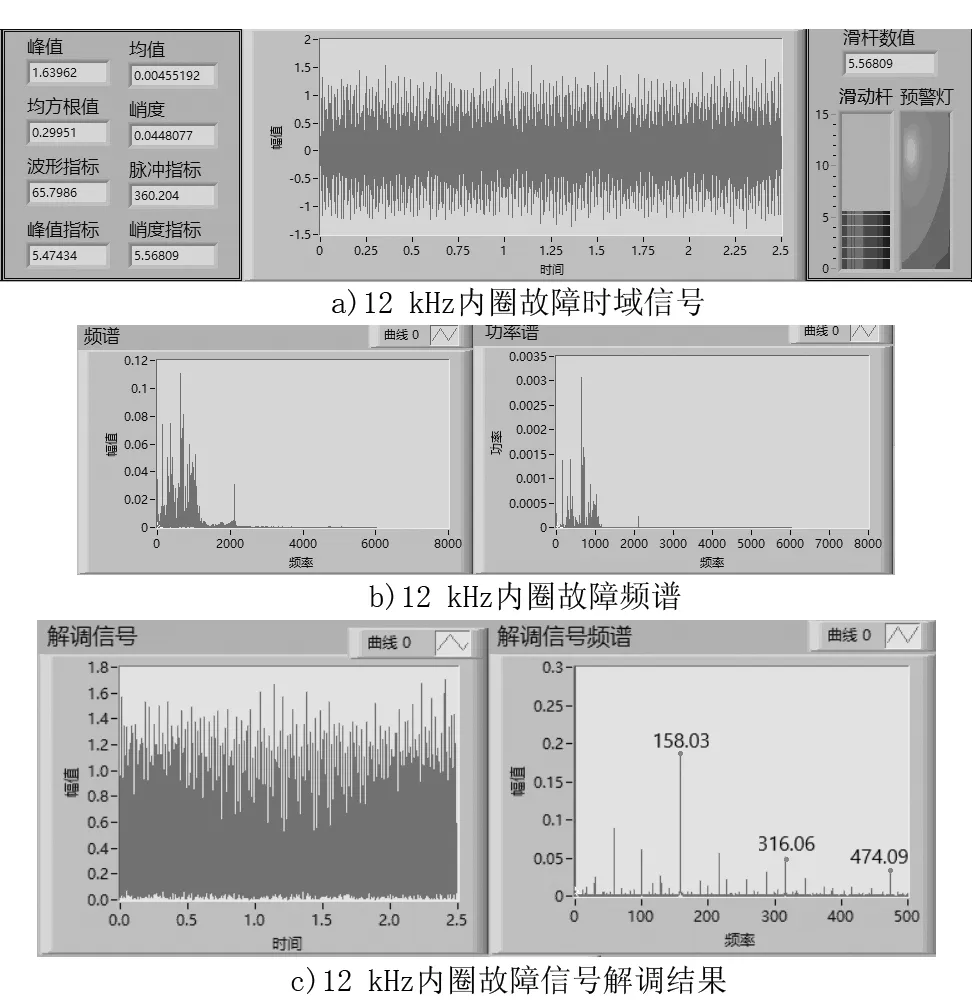

图5为电机轴承内圈故障振动信号分析结果,从图5a可知,轴承时域信号的波形幅值波动较大,有明显的异常冲击,且预警灯亮红灯,这说明电机轴承出现了故障,但具体故障出现在什么位置,仍需采用FFT分析和解调分析才能得出。

图5b为电机轴承振动信号的频谱分析,显示轴承振动信号分布极不均匀,且在低频段有较大的幅值波动,说明故障频谱可能在低频段范围。经过Hilbert解调得到图5c,从图5c中可以看出,轴承内圈出现故障时,在158 Hz,316 Hz与474 Hz处存在较大峰值,与计算得到的轴承内圈故障特征频率157.94 Hz及其2倍频、3倍频极为接近。

图5 12 kHz内圈故障信号分析结果

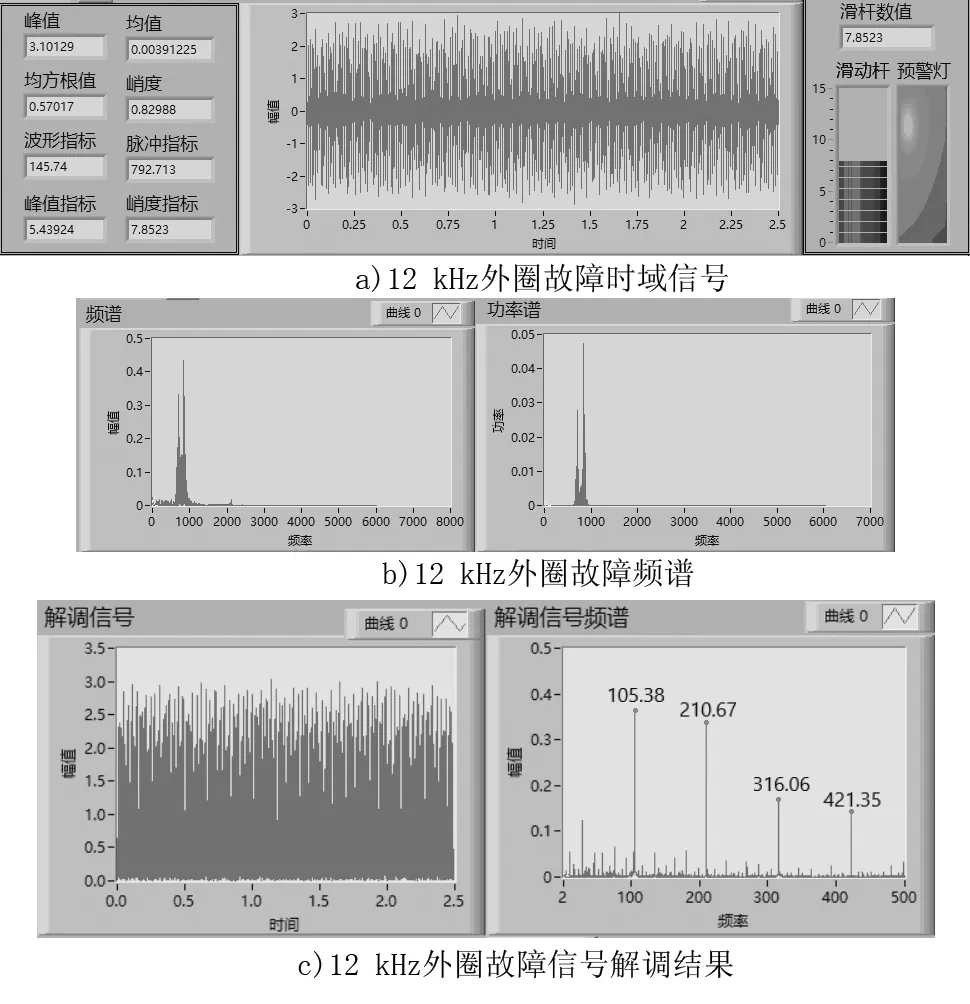

图6为电机轴承外圈故障振动信号,图6a显示轴承时域信号波形幅值波动较大,有明显的异常冲击,且预警灯亮红灯,说明电机轴承出现了故障,但故障具体位置仍需采用FFT分析和解调分析才能得出。

图6b为电机轴承振动信号的频谱,图6b显示经过频谱分析轴承振动信号分布极不均匀,且在低频段有较大的幅值波动,说明故障频谱可能在低频段范围。经过Hilbert解调得到图6c,从图6c中可以看出,轴承内圈出现故障时,在105 Hz,210 Hz,316 Hz与421 Hz处有较大峰值存在,与计算得到的轴承外圈故障特征频率104.56 Hz及其2倍频、3倍频与4倍频极为接近。

3.2 定子电流信号分析

定子电流信号分析部分,采用的同样是机械故障综合模拟试验台采集的轴承故障数据进行分析验证。选取采样频率为12 800 Hz,转速2100 r/min的电机轴承内圈故障定子电流信号数据进行分析,分析结果如下:

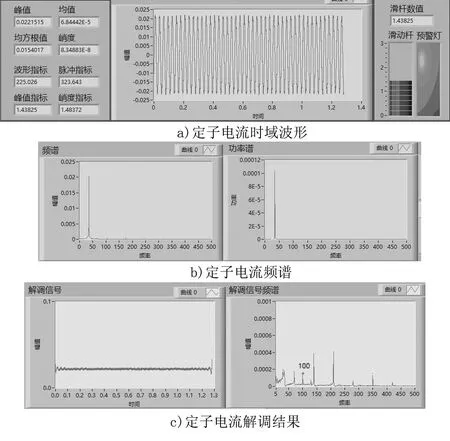

图7是电机轴承内圈故障的定子电流信号的分析结果,从图7a定子电流信号可以看出,预警灯亮红灯,说明峰值指标小于正常值。说明轴承出现了故障。

图6 12kHz外圈故障信号分析结果

对定子电流信号进行频谱分析,得到定子电流信号的频谱图(图7b),从图7b中只能看到转频而无其他信息,无法判断电机轴承是否发生故障。

对定子电流进行解调分析,得到Hilbert解调谱(图7c)。与定子电流谐波频率公式计算得到的定子电流谐波频率为100.16 Hz比较,在定子电流的解调频谱中能找到与之相对应的频率100 Hz处所对应的峰值,虽然被转频的4倍频影响,此处峰值较小,但也能反映出轴承内圈存在故障。

图7 轴承内圈故障时域分析

3.3 综合分析

设计的是基于振动信号和定子电流信号的轴承故障检测系统,综合振动信号和定子电流信号的时频分析与解调分析的各个部分的故障信息,从而大大提高故障诊断的准确性。

如图8所示,电机轴承的振动信号和定子电流信号的时域分析结果,图8中显示振动信号与定子电流信号的预警灯都亮红色,说明电机轴承出现了故障,而振动信号的无量纲参数峭度指标远大于预警上限,说明故障比较严重,但在定子电流的统计参数中,峰值指标与触发预警值下限比较接近,不能反映出故障程度。

图8 电机轴承内圈故障时域分析结果

图9为电机轴承振动信号与定子电流信号的频谱分析结果,其中,定子电流的频谱只出现了基频的幅值,说明故障频率对应的幅值较小,被基频淹没了。而振动信号的频谱中,在505.46 Hz处出现较大幅值,与计算的电机轴承故障特征频率168.75 Hz的3倍频接近,可以反映出轴承内圈出现故障。

图10为电机轴承振动信号与定子电流信号的解调分析结果,分析结果显示,无论定子电流信号还是振动信号的解调结果中都能找到与理论计算的轴承故障特征频率接近的频率所对应的幅值,确定故障的存在和故障发生的位置。

图9 电机轴承内圈故障频谱分析结果

图10 电机轴承内圈故障解调分析结果

4 结论

以电机轴承故障信号在电流和振动的不同调制特点为基础,以LabVIEW为开发平台,设计一套基于振动和电流的电机轴承故障诊断系统。该系统不仅充分利用了LabVIEW图形化的编程特点,为用户提供友好的人机交互界面,而且将Hilbert变换应用于电机轴承振动信号与定子电流信号的包络解调分析,通过实验验证,该系统能有效地识别电机轴承故障的冲击振动特征和电流调制特性,准确地获取故障信息。

[1]薛征宇,邱赤东,王宁,等.电机轴承故障的数字信号处理器在线诊断方法[J].电力系统及其自动化学报,2013,25(3):72-76.

[2]侯新国,刘开培,卜乐平.感应电动机轴承故障检测的相关分析方法[J].电气传动,2008,38(2):61-64.

[3]何正嘉,陈进,王太勇,等.机械故障诊断理论及应用[M].北京:高等教育出版社,2010.

[4]郑鹏,宋相征,张琳娜,等.基于LabVIEW的磨加工状态监控系统双线程技术研究[J].机床与液压,2016,44(9):85-89.

[5]彭勇,潘晓烨.LabVIEW虚拟仪器设计及分析[M].北京:清华大学出版社,2011.

[6]陈亚农,郜普刚,何田,等.局部均值分解在滚动轴承故障综合诊断中的应用[J].振动与冲击,2012,31(3):73-78.

[7]Schoen R R,Habetler T G,Kamran F,et al.Motor bearing damage detection using stator currentmonitoring[J].Industry Applications IEEE Transactions on,1995,31(6):1274-1279.

[8]Blodt M,Granjon P,Raison B,et al.Models for bearing damage detection in induction motors using stator current monitoring[C].//IEEE InternationalSymposium on IndustrialElectronics.IEEE,2006:1813-1822.