电磁式油液金属磨粒检测系统研究

左云波,谷玉海,王立勇

(北京信息科技大学现代测控技术教育部重点实验室,北京 100192)

0 引言

机械磨损是导致机器异常运转的常见故障。通过检测存在于润滑油液中的金属颗粒信息,能够反映设备工作的磨损故障程度,为设备保养维修提供决策信息。油液金属颗粒检测技术可分为在线式和离线式检测。在线式检测分为光学检测、电磁检测、超声检测等。光学检测通过遮光技术检测颗粒,检测精度高,但是不能区分金属性质,易受气泡等因素影响。超声波检测精度不高,而且超声波容易破坏颗粒,造成油品再污染。电磁式具有结构简单,响应速度快,且不易受振动、气泡和其他外部干扰[1-3]。离线检测需要通过采样分析,不能全液流检测,测量结果滞后。电磁检测已成为润滑油在线金属颗粒检测的重要研究方向之一。国外研发的电磁式检测传感器有加拿大GasTOPS公司MetalSCAN、美国MACOM公司techalerttm10等。国内研究单位包括北京理工大学、国防科技大学、北京交通大学、中国航天科技集团等[4-5]。目前国内传感器的检测稳定性和准确性与国外同类产品相比有较大差距。

1 差动电磁式金属磨粒检测原理

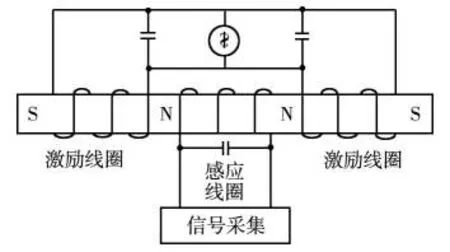

差动电磁式金属磨粒检测传感器主要包括两个激励线圈和一个感应线圈。正弦信号输入激励线圈后产生动态振荡磁场,由于两激励线圈参数相同,产生的磁场大小相同,极性相反,磁场在感应线圈中点相互抵消。理想状态下,没有金属颗粒通过螺线管时,感应线圈的感应电动势为零,当有金属颗粒通过螺线管时,改变了螺线管中心的磁导率,引起磁场变化,使得感应电动势发生变化。通过检测感应电动势的变化幅值与相位,可以分析油液金属颗粒的大小与铁磁性质。

图1 电磁式磨粒检测传感器结构

图2 感应电动势曲线

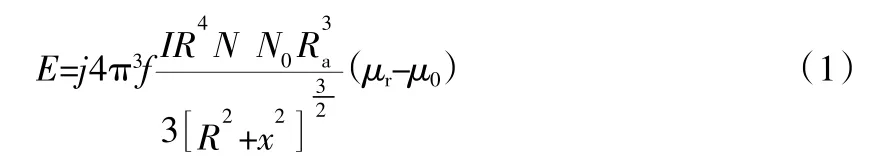

金属颗粒通过时产生的感应电动势E计算公式见式(1)。

式中j是复数变量,f是激励电流频率,I是激励电流大小。R是线圈外径,N是激励线圈圈数,N0是感应线圈圈数,Ra是磨粒等效半径,x是以螺线管轴向中点为零点建立坐标系的坐标值,μ0是空气磁导率,μr是磨粒的磁导率。

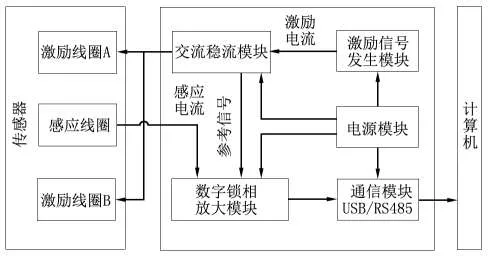

2 检测系统框架

金属磨粒检测系统主要包括电磁式磨粒检测传感器、激励信号发生模块、交流稳流模块、数字锁相放大模块、通信模块和电源模块。传感器包括产生交变磁场的激励线圈A、激励线圈B和产生感应电动势的感应线圈。激励信号发生模块输出正弦振荡信号,激励电流输出到交流稳流模块在输出至激励线圈产生两个极性相反的动态交变磁场。交流稳流模块同时给数字锁相放大模块提供相同相位的正弦参考脉冲信号。电磁感应电流同时输入数字锁相放大模块,与参考信号作比较,提取指定频率上的电流信息。信号再经过交流放大,模数转换,通过通信模块RS485或者USB(Universal Serial Bus,通用串行总线)协议将数字信息发送给计算机接收软件计算显示。检测系统电源模块为各个功能模块提供各种所需电压。系统运行框架图如图3所示

图3 检测系统运行框架

3 系统硬件主要模块设计

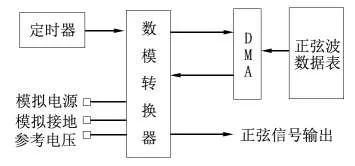

(1)激励信号发生模块。通过直接数字频率合成器(Direct Digital Synthesizer,DDS)用于产生正弦信号。该方法具有信号快速、相位可控、分辨率高的特点。采用STM32F103单片机进行模块设计。检测系统将保存在固化内存中的正弦信号数据通过内置集成DMA(Direct Memory Access,直接内存存取)发送到微控制器的数模转换器。正弦数据值被转换成由定时器设置的时间频率输出的电压信号。10.6 kHz正弦信号输出到输出端子。正弦曲线包含128个数据值。模拟转换频率是1.365 MHz,定时器的时间间隔为52.74 μs。

(2)交流稳流模块。交流稳流模块为激励线圈提供(0~33)ma正弦稳态励磁电流。该模块利用反馈控制回路的NMOS(NMental -Oxide -Semiconductor,N型金属氧化物半导体)实现稳定电流控制。激励线圈是励磁电路中的一种感性负载。在激励线圈两端采用并联谐振电容,电流稳定电路的总阻抗为纯电阻,产生振荡电流,线圈激励频率为24.68 kHz。

图4 激励信号发生模块

(3)数字锁相放大模块。数字锁相放大模块实现了对交变电流信号的放大,灵敏地检测相位,最后检测微弱的感应电压信号。

图5 数字锁相原理

该模块设计与混合信号DSP(Digital Signal Processor,数字信号处理器)微控制器MK60DN512。MK60DN512集成高精度的 16位 ADC(Analog to Digital Converter,模数转换器)、12位DAC(Data Acquisition Chassis,数字模拟转换器)、可编程增益放大器、高速比较器和内部参考等。传感器感应线圈产生的感应电动势信号由仪表放大器放大。信号经过陷波滤波器后消除工频干扰,再经过抗混叠滤波器,模拟信号输入到单片机16位高速模数转换器转换并转化为数字信号。同步相位参考信号由交流电流调节模块输出,触发ADC转换器完成信号采样。同时,它触发了向量累加器到新的相位位置。采样的数字信号乘以由向量累加器所引用的正弦和余弦值,实现数字鉴相。判别结果用FIR(Finite Impulse Response,有限脉冲响应)低通滤波器进行滤波,保留低频信号。最后,根据一定的通信协议,将数字信号的幅度和相位传递给上位机系统。

4 软件系统设计与实验

图6 上位机软件流程

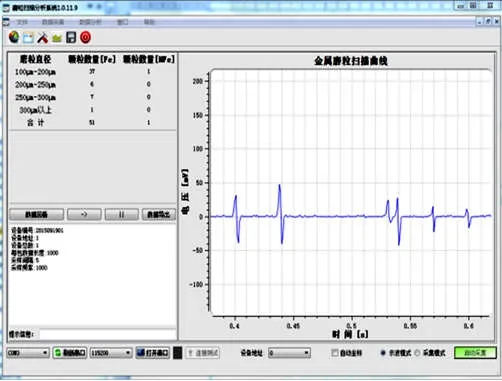

图7 软件运行界面

上位机软件系统主要实现了金属颗粒数据的采集和保存、粒子数分析以及系统参数设置等。参数设置主要选择数据采集卡的通信串口,设置通信波特率,设置软件工作方式,设置曲线显示方式。软件工作模式分为示波器模式和采集模式。在示波器模式下,软件只显示数据曲线,不能存储数据。在采集模式下,曲线显示同时存储。数据存储在二进制文件中,文件名与当前时间相关。启动采集后,对原始数据进行平滑滤波。通过寻找信号的峰值和波谷点,比较了峰值与磨粒直径的关系及相位关系,确定粒子数、直径和铁磁性质。软件界面显示了铁磁颗粒的累积量、非铁磁性粒子的数量和每个粒径范围内的粒子总数。存储二进制文件的数据可以回看数据视图。通过数据导出,存储的二进制文件可以导出到文本文件中查看数据和其他分析软件。

5 结论

电磁式检测法是润滑油液中金属颗粒在线检测的一种重要方法。它能快速检测油液中金属颗粒的数量和大小,反映设备的磨损状态。所开发的油液磨粒检测系统可为机械设备磨损状态分析、机械故障的诊断和预警提供研究条件。但是当油管直径和流量增大时,分析颗粒数量和粒径的难度增大。

[1]彭峰.油液磨粒在线监测技术发展现状与趋势[J].设备管理与维修,2016(S2):26-27.

[2]范斌.基于油液监测技术的重型车辆综合传动磨损状态研究[D].呼和浩特:内蒙古工业大学,2013.

[3]陈讬.车辆传动油液磨粒在线监测的信号处理技术研究[D].北京:北京理工大学,2015.

[4]石新发,刘东风,周志才.油液监测信息综合应用的关键问题研究[J].武汉理工大学学报,2014,38(6):1351-1354.

[5]李宝玺.电磁式金属磨粒传感器理论与实验研究[D].长沙:国防科学技术大学,2015.