非晶材料与物理近期研究进展

孙奕韬 王超 吕玉苗 胡远超 罗鹏 刘明 咸海杰 赵德乾

丁大伟 孙保安 潘明祥 闻平 白海洋 柳延辉† 汪卫华‡

(中国科学院物理研究所,极端条件物理重点实验室,北京 100190)

(2018年4月13日收到;2018年4月20日收到修改稿)

1 引 言

玻璃的制造已经有数千年历史,人类通过玻璃看到微观的世界和广阔的宇宙,但是依然没有完全认识玻璃本身.玻璃微观上结构无序,处于非平衡亚稳态,虽然表现为固体,其内部却始终发生着结构重排和弛豫.非晶合金,也称之为金属玻璃,是玻璃家族的最新成员和重要组成部分.在快速冷却时,有些合金熔体能够避免晶化的发生,从而形成具有类似熔体无序原子结构的非晶合金.由于具有类似液体和玻璃的特征,这种新型材料展现出许多优异的力学、物理及化学性能,在许多领域具有巨大的应用潜力.作为一种新兴材料,非晶合金中蕴含着丰富的物理现象等待人们去发现和发掘.理解这些新现象背后的机理不仅能丰富对玻璃这种神奇物质的认知,而且有助于实现对非晶合金性能的有效调控,使之更好地服务于国家发展.中国科学院物理研究所非晶材料与物理研究团队多年致力于非晶合金的研究.本文将简要介绍该团队近几年的一些代表性研究结果,包括非晶合金的动力学行为和调控、表面动力学、功能应用以及材料探索新方法等.

2 非晶合金的动力学行为与调控

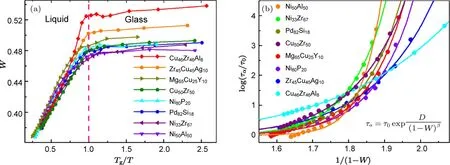

在冷却过程中,有些合金熔体会经过一个称之为玻璃转变的过程,其动力学行为急剧变慢[1],在近百度的温区内,它们的黏度和结构弛豫时间可上升十几个量级[1].然而,传统结构表征技术(如同步辐射和中子散射)却发现,材料的微观结构在玻璃转变过程中基本保持不变[2].如何理解玻璃转变过程中的动力学特征及其演化一直是玻璃领域的研究热点,也是材料科学和凝聚态物理研究中长期面临的重要科学问题之一.从原子排列结构的对称性角度出发,人们发现非晶合金和晶态合金相比最大的区别在于前者具有五次对称性[3].在此基础上,我们提出局域五次对称性可定量描述过冷液体的结构特征[4].通过分子动力学模拟,我们对多种非晶合金体系展开了一系列研究,最终发现局域五次对称性这一简单普适的结构参量可以较好地描述玻璃转变过程中的结构演化(图1(a)),而且该演化过程和动力学特征密切相关.通过分析合金熔体的结构弛豫时间、原子运动能力、结构空间关联以及热力学特征,我们建立了局域五次对称性和动力学之间的定量关系(图1(b)).这些发现表明,玻璃转变过程中的动力学变慢其实伴随着明显的微观结构演化.选择合适的结构参量是澄清结构变化、理解非晶合金的形成、认识玻璃转变微观机理的基础.

图1 (a)不同合金液体中局域五次对称性参数在玻璃转变过程中的演化[4];(b)玻璃转变过程中局域五次对称性参数与结构弛豫时间的定量关系[4]Fig.1.(a)Evolution of fi ve-fold local symmetry upon cooling from high to low temperature[4];(b)relation between structure parameter W and α-relaxation time[4].

作为无序体系,非晶合金动力学行为的一个本征特征是玻色峰的出现,该峰对应于中低频(太赫兹)范围内材料中出现的过剩振动态密度[5].早期研究发现,玻色峰与动力学脆度存在关联,脆度越小,玻色峰越强[5−7],这意味着玻色峰可能与结构弛豫密切相关.但是,也有研究认为玻色峰与动力学脆度相关的结论不具有普适性[8].玻色峰与结构弛豫之间是否存在关联亦尚有争议.

我们从非晶合金的“记忆效应”出发,对玻色峰与结构弛豫之间的关联性进行了探索.在细致的实验研究的基础上,发现玻色峰强度表现出与非晶合金热力学能态一致的记忆效应[9].非晶合金样品在恒温退火过程中,热力学能态和玻色峰强度均朝着降低的方向弛豫(图2(a)中曲线A,图2(b)中曲线I).然而,如果先在较低温度对样品退火,随之在更高温度退火,样品则先向高能态转变,然后再向低能态弛豫(图2(a)中的曲线B—D).在这些退火过程中,玻色峰强度与能态的变化完全一致,也就是说,玻色峰表现出的“记忆效应”和结构弛豫表现出的“记忆效应”的变化趋势相同(图2(b)中的曲线II和III).这说明,虽然非晶合金的结构弛豫和原子振动在时间尺度上相差十几个量级,能量尺度相差约3个量级,但这两个动力学行为之间却直接相关[9].

我们采用应力弛豫的方法,发现非晶合金的结构弛豫模式有分裂现象[10].温度较高时,应力随时间平滑地衰减.当温度降低时,弛豫逐渐分为快弛豫和慢弛豫两个过程;随温度的进一步降低,弛豫模式的分裂愈发明显(图2(c)).这两种弛豫模式表现出不同的动力学特征:快弛豫的特征时间很短、激活能很小,且不依赖于玻璃体系,弛豫特征指数大于1;慢弛豫的特征时间较长、激活能很大,且依赖于玻璃体系,弛豫特征指数小于1[10].理论分析表明,快弛豫对应于原子尺度上的内应力驱动的类弹道运动,慢弛豫则对应于更大尺度的原子重排,和动力学不均匀性有关[10].这种弛豫模式的分裂现象说明,非晶合金的动力学行为要比之前的认识更为复杂,需要进一步的研究.

非晶合金在热力学上处于亚稳状态,其热稳定性直接关系到材料的使用.Swallen等[11]利用材料的表面原子比内部原子更为活跃这一特性,采用气相沉积的方法制备出具有超高稳定性和致密度的超稳玻璃.这说明通过控制表面原子可以提高玻璃材料的稳定性.随后,人们成功地在聚合物玻璃[12]、非晶合金[13]、以及通过计算机获得的Lennard-Jones(LJ)玻璃体系[14]等不同的玻璃材料体系中发现了超稳玻璃.在这些研究工作中,人们普遍认为超稳玻璃形成的前提条件是衬底温度要在0.8Tg—0.9Tg(Tg为玻璃转变温度)[11−14],否则不符合动力学要求和有关的热力学机理[14].最近发现,在无需对衬底加热的条件下,仅通过控制沉积速率即可获得超稳非晶合金薄膜[15].如图2(d)所示,随沉积速率的降低,薄膜的玻璃转变温度逐渐增加.当沉积速率低于1 nm/min时,样品的玻璃转变温度比用传统液体冷却方法制备的非晶合金高出60 K.同时,这些超稳非晶合金表现出更高的抗晶化能力、更高的无序度、更均匀的原子结构.我们的发现不仅克服了超稳玻璃只能在高温沉底上制备的限制,也改变了对超稳玻璃形成机理的认识.结果表明,超稳玻璃的形成主要依赖于表面原子的动力学行为,热力学机理并不是必要因素.进一步估算出表面原子动力学时间尺度仅约为17 s[15],说明在低温条件下非晶合金的表面动力学过程比以前所理解的要快得多.

图2 (a),(b)玻色峰强度与体系能态变化在相同温度程序下表现出一致的行为[9];(c)从高温液体到玻璃态凝聚过程的动力学模式Arrhenius图[10];(d)不同气相沉积速率以及传统液体冷却制备的非晶合金的Tg对比[15]Fig.2.(a)Relative enthalpy change∆H with aging time[9];(b)Boson peak height against the aging time[9];(c)Arrhenius diagram on dynamical behaviors of metallic glass forming alloys[10];(d)change of glass transition temperature Tg,with deposition rate[15].

非晶合金的另一个本征特征是在纳米尺度上具有结构不均匀性[16,17].普遍接受的观点是非晶合金由原子排列松散的“类液区”( fl ow units)和原子排列紧密的弹性基底构成[18,19].这种结构不均匀性和许多力学、动力学性质密切相关,并可通过退火、冷热循环、高压扭转、喷丸等不同的材料处理工艺进行调控[20−22].众所周知,压力是一个重要的热力学和动力学参量.非晶合金的结构弛豫、结晶和相变在不同的压力下可能会表现出不同的行为.例如,人们发现了稀土基非晶合金从低密度非晶相向高密度非晶相,甚至从非晶相向单晶相的压力诱导相变[23,24].基于自由体积模型,发现高压会促进自由体积湮没,使非晶合金的局域结构更有序,能量状态更低,玻璃转变温度更高[25].因此,高压处理能够有效调控非晶合金的结构和性质.

我们综合使用高压处理和热处理这两种可以对非晶合金的微观结构产生显著影响的手段,以镧基非晶合金为模型材料,研究了高压退火对非晶合金性能和结构的影响[26].在高压条件下,对样品进行了低温退火(即退火温度低于玻璃转变温度)处理.经过这样的过程后,在玻璃转变之前,样品出现了明显的放热峰(图3(a)和图3(b)).这说明加热过程中非晶合金的无序结构通过局域原子重排可以弛豫到更加有序的状态并释放能量.弛豫过程中的放热焓可以反映能量状态的高低,放热峰面积越大能态越高.由图3(c)可以看出,压力相同时,放热峰随退火温度的升高而逐渐增强,表明能量状态随退火温度的升高而升高;在退火温度相同的条件下,样品则随压力的增加先表现出老化现象,又被激活到高能态(图3(d)).高压退火可以有效地将非晶合金激发到高能态,并且降温卸压后该高能态可以被保留到常规环境中.

图3 (a)—(d)不同高压处理条件下样品能量状态的变化;(e),(f)高压退火前后的微观结构演化;高压退火前后样品在(g)激活能垒和(h)类LJ势中位置示意图[26]Fig.3.(a)–(d)Stored energy of the samples after treatments under various pressure and temperature;(e),(f)structural changes before and after annealing treatment under high pressure;(g)change of energy landscape after annealing treatment under high pressure;(h)schematic of LJ potential[26].

通常认为,能量状态的升高意味着非晶合金中存在更多的流变单元;密度和模量降低,材料表现出更接近液体的性质.然而,我们发现高压退火后样品的密度增加了0.8%,剪切模量增加了3%[26].结构表征显示,高压退火后样品中出现更多间距小、堆积密度高的区域(图3(e)和图3(f)).样品在高压退火后表现出的能量状态和密度的反常变化正是起源于这种独特的反常结构非均匀性.与传统结构不均匀性不同的是,这种反常结构不均匀性的特点是原子排列致密的“缺陷区”散布在原子排列相对松散的弹性基底中,拥有反常结构不均匀性的非晶合金由原子堆积密度高于基底的“负流变单元”(negative fl ow units)和弹性基底构成.

反常结构不均匀性可以用激活能垒理论和类LJ势来理解.高压退火过程中,样品弛豫到远离初始状态的新状态,具有更高的原子堆积密度;高压卸去后,激活能垒图重新变为常压下的形貌,但此时的温度不能提供足够的能量以克服能垒使样品重新弛豫到与初始样品相近的原子构型,于是,样品只能弛豫到一个拥有与高压下稳定构型相近的较浅的“能谷”中(图3(g)).由于非晶合金中不存在长程序,其平均原子半径和能量的关系可以由一个类LJ势来反映.理想玻璃位于势能阱底,拥有最低的能量状态和临界平均原子间距.高压退火样品的平均原子间距更小,低密度铸态样品的平均原子间距更大,只要偏离了临界平均原子间距,样品的能量状态就会更高(图3(h))[26].以上研究和分析表明,高压退火具有效率高、非破坏性、影响均匀的优点,可以连续调控非晶合金的能量状态,是改善非晶合金性能的新手段[27].

3 非晶合金的表面动力学行为

由于对称性破缺,材料表面呈现出与体材料完全不同的结构和性质.微纳米尺度下,起主导作用的表面效应会引发非晶合金结构稳定性[14]和塑性变形机理的转变[28−30].非晶合金的表面动力学特性不仅是揭示其结构和变形机理转变的关键所在,也是影响相关微纳米器件性能的重要因素.理论模型已指明,非晶合金表面与体材料的根本区别在于表面的快动力学特性[31].然而,由于表面表征技术和无缺陷微纳样品制备等问题的限制,实验研究进展缓慢.

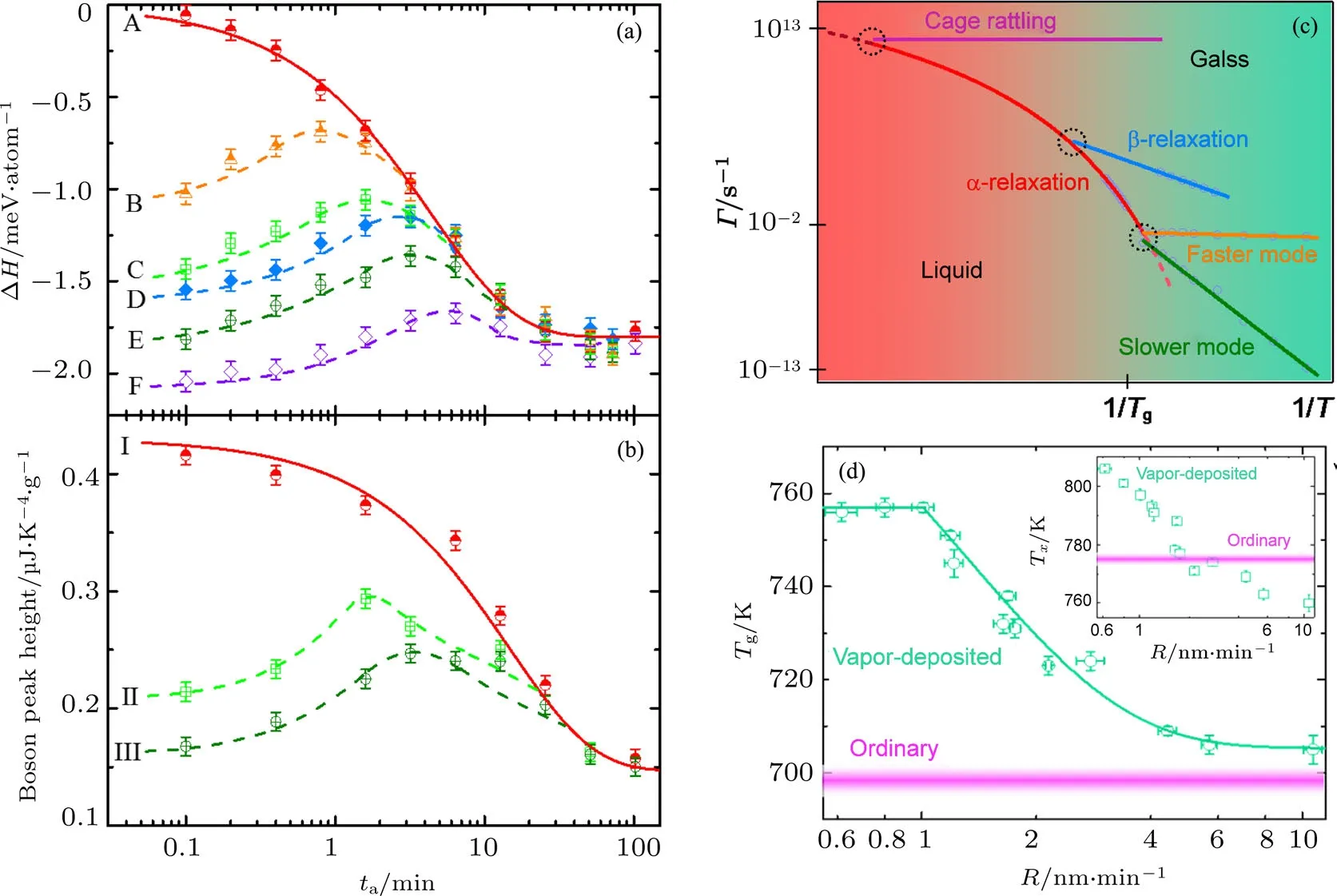

图4 (a)Pd40Cu30Ni10P20块体非晶合金在546 K退火200 h后的横截面消球差透射电镜图(插图为对应区域的选区电子衍射,A,B,C分别代表非晶区、非晶-晶体界面区、晶化区);(b)是(a)图中的非晶-晶体界面区局部放大图(插图对应D所示区域的放大图,蓝色代表背底,其他颜色代表原子,红色箭头代表晶体生长方向);(c)是(a)图中的晶化区局部放大图,超晶格结构清晰可见[33]Fig.4. (a)Cross-sectional Cs-STEM(double spherical aberration-corrected high resolution scanning transmission electron microscopy)view of Pd40Cu30Ni10P20 metallic glass annealed at 546 K for 200 h.Insets:the selected area electron di ff raction patterns of amorphous,amorphous-crystalline interface and crystalline layer regions(denoted as region A,B,C),respectively.(b)Magnifi ed image of the selected amorphous-crystalline interface region B in(a).The inset shows the selected area(marked as D)at high magni fi cation in color,where blue color represents the background and other colors re fl ect the atomic aggregation or rearrangement,the red dash arrows indicate the growth direction of the crystalline layer.(c)Magni fi ed image of the crystalline in(a)and the superlatticelike nanostructure is clearly seen[33].

我们采用光栅衰减法定量测量了非晶合金表面的黏度和扩散系数,从实验角度直接证明了非晶合金表面的快速动力学特性[32].通过电子束刻蚀,在Pd40Cu30Ni10P20非晶合金表面引入不同波长的光栅,研究退火过程中光栅的衰减规律,并根据Mullins模型估算出了低于玻璃转变温度50 K时的表面扩散系数.我们发现,非晶合金的表面扩散系数比块体高出5—8个数量级[32].表面原子的快速运动能力直接导致表面晶化的加速,晶化速度比体材高出2个数量级.与此同时,表面快动力学进一步引发了特殊的晶化行为:晶化从最表层以超晶格的形式层层深入内部[33].这与块体材料的形核和晶化方式完全不同.在低于玻璃转变温度20 K的条件下,我们对Pd40Cu30Ni10P20块体非晶合金进行了长时间退火,发现扩散较快的最表层原子由于形核能垒最低,首先晶化形成准二维晶体层,后续的晶化过程则在准二维晶体层上外延生长[33].从表面到内部,有序结构层层堆积,直至原子扩散能力减弱,超晶格晶化结束(图4).晶化过程中,原子以短程扩散为主,且具有方向性.Cu,Ni,P不断向表层扩散,Pd则向体内扩散.由于表层P升华,最终导致超晶格的元素组成相较于体相Cu,Ni的含量稍有增加[33].

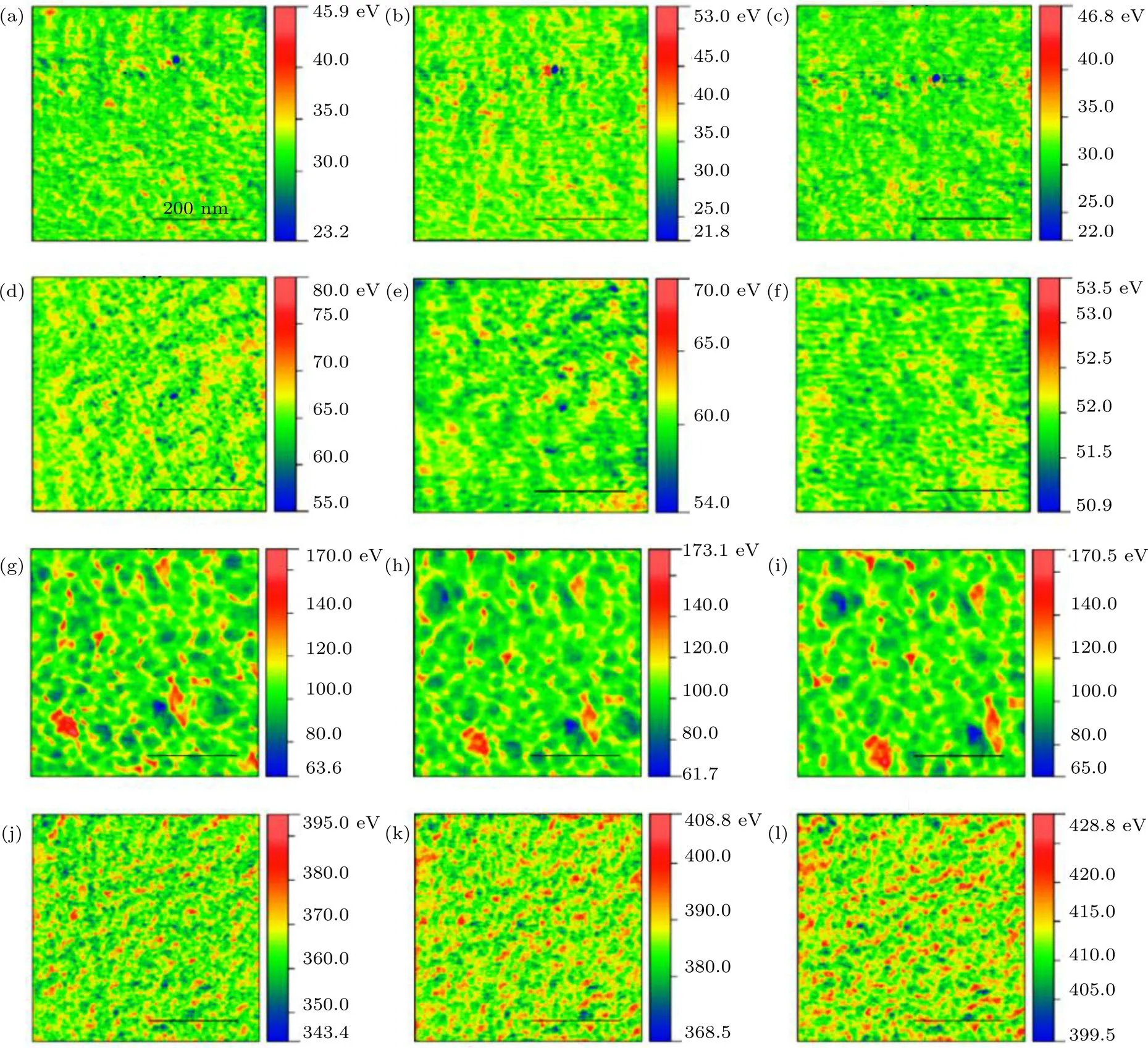

图5 Au70Si30非晶合金薄膜在(a)—(c)3.49 nN,(d)—(f)4.21 nN,(g)—(i)6.75 nN和(j)—(l)10.53 nN作用力下的能量耗散图(每个作用力下的扫描次数依次是第1次、第5次和第9次)[34]Fig.5.Energy dissipation images of Au70Si30metallic glass fi lms obtained at the applied forces of(a)–(c)3.49 nN,(d)–(f)4.21 nN,(g)–(i)6.75 nN and(j)–(l)10.53 nN,respectively.At each force,the scan numbers are 1st,5thand 9th[34].

表面快动力学行为不仅影响晶化行为,还会引发特殊的力学响应.在动态原子力显微镜技术中,纳米尺度的探针既是诱发结构演化的工具,也是探测结构响应的工具,可实现外力作用下纳米尺度结构演化的原位观测.根据能量耗散图(高能量耗散区对应非晶结构中的缺陷区,低能量耗散区对应弹性基体),我们发现表面结构会随针尖和样品间作用力的增加依次经历随机波动(图5(a)—(c))、弛豫(图5(d)—(f))、动态平衡(图5(g)—(i))和软化(图5(j)—(l))4种演化方式[34].这明显有别于块体材料在应力诱导下的结构弛豫及软化行为.其根源在于低黏度高扩散系数导致表面具有过冷液相区的结构特征.纳米尺度流变单元的形状和大小在不同应力诱导下呈现不同变化,最终呈现出与软玻璃类似的结构演化过程.

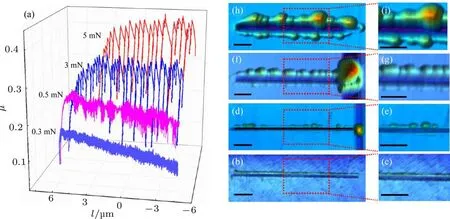

我们进一步通过摩擦实验证明表面快动力学行为具有梯度效应[35].从样品表面到内部,原子运动能力逐渐减弱,而且衰减范围与玻璃转变温度密切相关.在不同正向压力下摩擦行为从表面的光滑滑动逐渐变为体材的锯齿波动,摩擦系数逐渐增大,直至稳定.这一现象和划痕的形貌特征完全对应(图6).相较于黏度较高的体材,低黏度的表面过冷液相区在摩擦过程中更容易发生剪切变形,进而使表面摩擦系数快速降为体材的1/3.我们还发现,玻璃转变温度低的非晶合金具有更宽的低摩擦系数区间[35].

非晶合金表面的低黏度、快扩散特性使其在体材原子被冻结的情况下仍具有高活性,并引发一系列异于体材的新现象、新行为、新理论.表面快动力学是非晶合金研究中的新领域,现有成果也只是停留在初步探索的层面,更系统深入的研究急需进一步推进.

图6 Pd46Cu32Ni7P15非晶合金薄膜在不同法向力下的(a)摩擦系数及(b)—(i)对应的划痕形貌图(图中标尺均是2µm)[35] (b),(c)0.3 mN;(d),(e)0.5 mN;(f),(g)3 mN;(h),(i)5 mNFig.6.(a)Frictional coefficients of Pd46Cu32Ni7P15metallic glass fi lms at di ff erent normal forces;(b)–(i)corresponding scanning probe microscope images((b),(c)0.3 mN;(d),(e)0.5 mN;(f),(g)3 mN;(h),(i)5 mN;all these scanning probe microscope images are in illumination-mode and the scale bars are 2µm(black lines))[35].

4 非晶合金的功能应用

4.1 高稳定性非晶合金薄膜

非晶合金薄膜可以被认为是一种低维材料,和块体非晶合金相比,有望表现出更独特的性能,在生物医药、纳米压印、微机电系统、光电等领域有所应用.此外,非晶合金薄膜也是用来研究物理机理的理想模型材料.比如,由于尺寸效应展现出不同的断裂行为[36];由于经历的热历史不同而展现出不同于块体的热学性质[37].

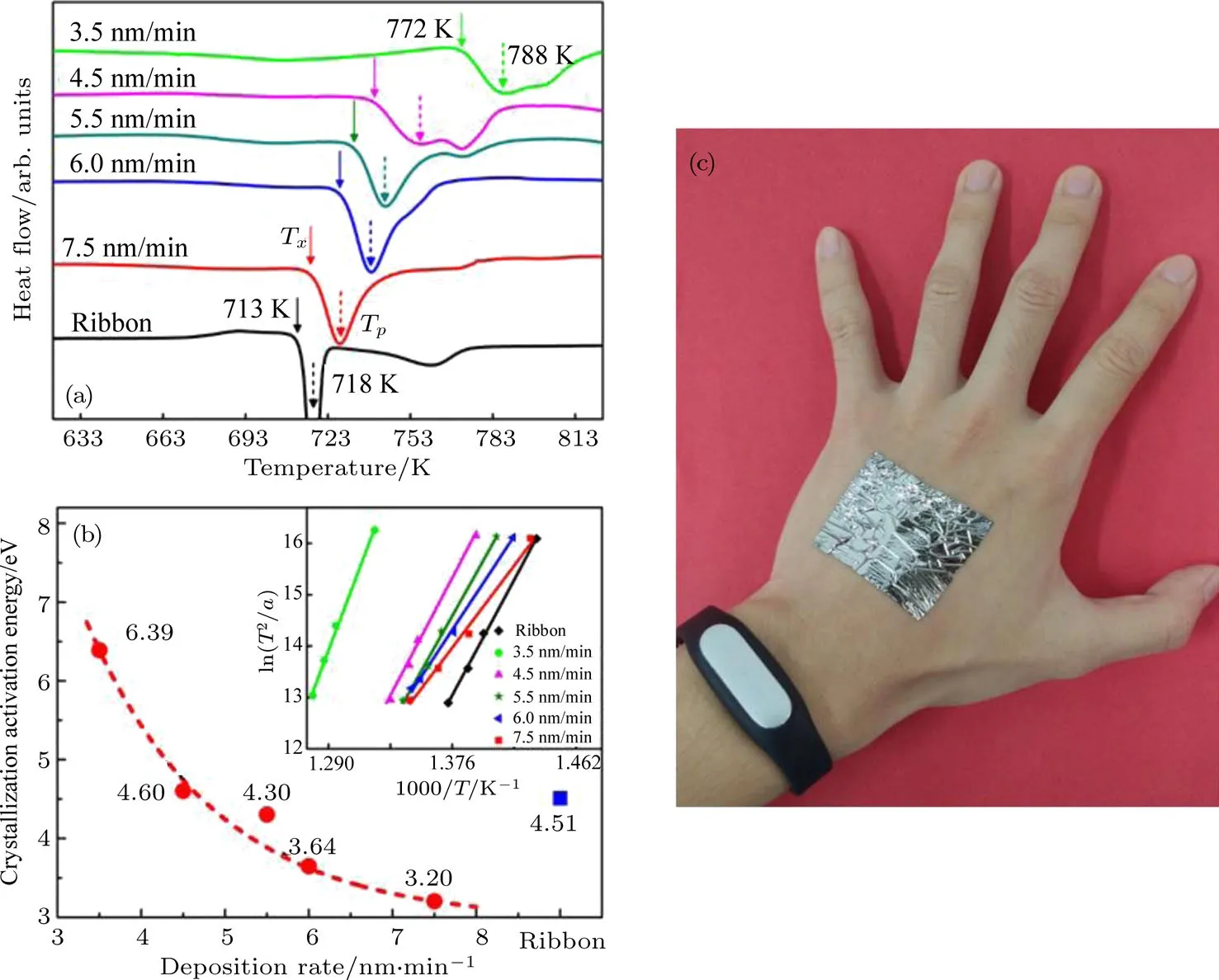

借助离子束沉积的方法,我们制备出了一系列非晶合金薄膜,并可以实现大面积生长.它们的表面极为光滑,具有高反射率[38].由于所采用的沉积速率低,这些非晶合金薄膜具有更好的热稳定性和力学性能.对于二元的Cu50Zr50合金而言,沉积速率直接关系到薄膜的稳定性.沉积速率为3.5 nm/min时,非晶合金薄膜的晶化温度Tx比同成分的非晶条带提高了59 K(图7(a))[38].我们利用Kissinger方法得到了不同沉积速率所制备的薄膜的晶化激活焓.可以发现,薄膜的晶化激活焓随沉积速率的降低单调增加.沉积速率为3.5 nm/min时,薄膜晶化激活焓是块体非晶合金的两倍(图7(b))[38].这表明该非晶合金薄膜中的原子间结合力更强.原子力显微镜的表征结果表明,该薄膜的粗糙度仅为0.118 nm,达到了原子级别.这种非晶合金薄膜可以很好地黏附在人体皮肤上(图7(c))[38],说明它们具有较好的柔性,有望应用于智能皮肤、微机电器件等领域.

图7 (a)Cu50Zr50非晶合金薄膜的热分析曲线;(b)Cu50Zr50非晶合金薄膜的晶化激活焓;(c)无衬底的Cu50Zr50非晶合金薄膜附着在人体皮肤上[38]Fig.7.(a)Di ff erential scanning calorimetry curves for Cu50Zr50metallic glass fi lms syntensized at various deposition rates;(b)crystallization activation energy of Cu50Zr50metallic glass fi lms(c)free standing Cu50Zr50metallic glass fi lm attached to a human hand[38].

4.2 非晶合金电子皮肤

众所周知,人体皮肤遍布触觉感受器,可以将外界环境如压力、温度等信息传递给大脑,从而使人们能更好地适应生活环境的变化.与人体皮肤类似,集成了一系列传感器的电子皮肤可以让智能机器人“感受”外界的刺激,除了能赋予智能机器人知觉,电子皮肤在健康监测、仿生修复学等领域也有重要作用[39].其中,柔性应变传感器是电子皮肤的基本单元,人们尝试了各种应变敏感材料,包括石墨烯、碳纳米管、金属和半导体纳米线、纳米颗粒、高分子材料等[39].然而这些应变敏感材料都有各自的短板:石墨烯虽然导电性好,并可以通过气相沉积的方法大面积制备,但是这种方法得到的石墨烯存在很多缺陷和杂质,而且由于制备温度较高,不能直接沉积在柔性衬底上;有机高分子材料的弹性模量与人体皮肤最为接近,但是其导电性差.因此,发现同时满足导电性、柔性、灵敏度、稳定性、易加工等条件的应变敏感材料是实现电子皮肤实际应用的关键[39].

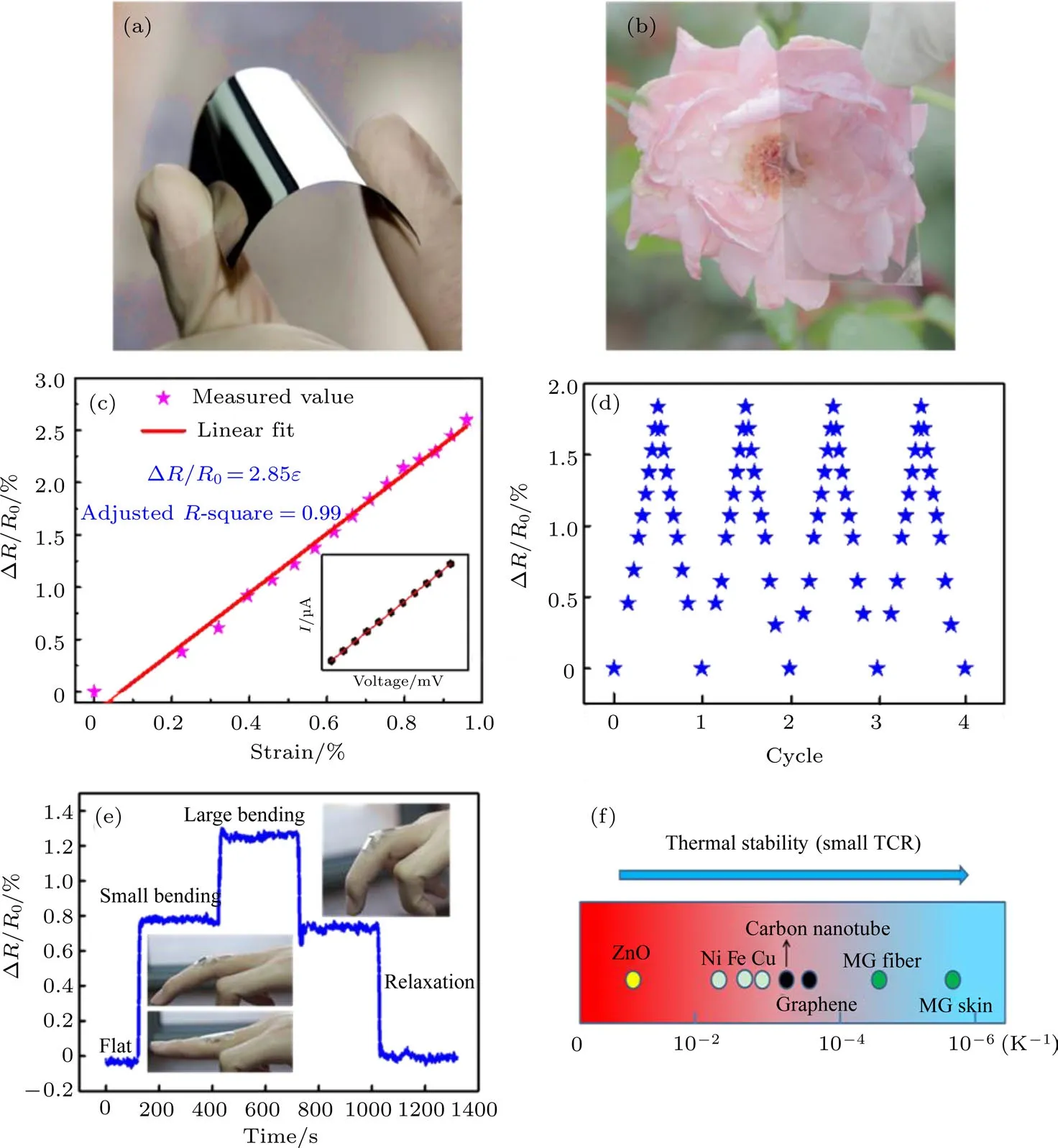

我们通过气相沉积的方法,将非晶合金薄膜直接沉积到聚碳酸酯衬底上,从而得到了非晶合金皮肤[40].这种皮肤不仅柔性极佳(图8(a)),当薄膜的厚度减小到10 nm时,还可以变得“透明”(图8(b)).非晶合金皮肤有很好的导电性,电阻与应变呈完美线性(图8(c)),能够实现应变和电信号的转变;多次加卸载循环之后,电阻和应变之间仍呈线性(图8(d));与此同时,非晶合金皮肤的弹性范围提高了几十倍,可以用来即时检测手指的弯曲程度(图8(e)),说明其在仿生领域也有应用前景[40].由于非晶合金原子和电子的无序性,这种皮肤的电阻对温度的变化不敏感.在近室温区,其电阻温度系数极低(图8(f)),因此可以减小温度对电阻的干扰.我们将非晶合金皮肤暴露在大气,其灵敏度系数在100天后仍然没有明显变化,表明它们具有良好的稳定性[40].此外,非晶合金皮肤还具有抗菌性、低能耗、低成本、制作工艺简单等特点[40].非晶合金皮肤综合了电学、力学、热学等不同的性质,有望推动电子皮肤的实际应用,同时也为探索非晶合金材料的新功能开辟了新途径.

图8 (a)非晶合金皮肤的光学照片;(b)“透明”的非晶合金皮肤;(c)非晶合金皮肤压阻效应测试;(d)压阻效应循环测试;(e)监测手指弯曲程度的示意图;(f)与其他材料电子皮肤相比,非晶合金皮肤有很好的热稳定性,电阻温度系数极低[40]Fig.8.(a)Photo of metallic glass skin;(b)transparent metallic glass skin;(c)measurement of piezoresistance e ff ect of the metallic glass skin;(d)electrical resistance measurement upon cycling test;(e)change of electrical resistance of the metallic glass e-skin with fi nger movements[40];(f)thermal stability of some conventional materials used for e-skin and metallic glass skin.

4.3 非晶合金电解水催化剂

开发可替代化石燃料的可再生清洁能源是解决当前世界面临的环境污染和能源危机的主要途径,具有极高质量能量密度和环境友好的氢能正备受关注[41].当前生产氢气的主要途径之一是电化学分解水,其中高性能催化剂至关重要[42].如何开发兼备高催化活性和长期稳定性的催化剂是当前的研究热点,也是影响氢能源广泛使用的关键要素.到目前为止,新开发的催化剂主要集中在晶体材料上,但由于其局域结构类型单一,而高催化活性位点又取决于亚稳局域结构[43],因此它们很难同时具有高催化活性和长期稳定性.由于非晶合金玻璃具有无序的微观结构特征,其表面的局域结构类型丰富多样,因此我们认为,具有优异玻璃形成能力的Pd基非晶合金有望用于电化学分解水的催化剂[44].和已发现的近百种催化剂相比,Pd基非晶合金催化剂不仅具有优异的催化活性,而且具备独特的自稳定性,性能要优于许多晶态催化剂(图9).结合实验表征和理论计算,我们发现该材料的无序结构使其表面具有丰富的、与局域化学元素分布相关的高催化活性位点.催化过程中,发生了选择性去合金化,使得特殊活性位点数量在初期逐渐增加,从而提高了催化活性[44].由于非晶合金表面的活性位点类型丰富,和晶态材料相比,其催化性能衰减较慢,从而具有良好的长期稳定性[44].这一发现为开发下一代高性能催化剂提供了新的思路.

图9 Pd基非晶合金和其他100多种催化剂的性能对比[44]Fig.9.Performance of Pd-based metallic glasses along with that of existing catalytic materials[44].

5 机器学习方法在非晶合金中的应用

经过几十年的发展,机器学习的方法已经在各行各业取得了重要的应用成果.AlphaGo的横空出世,让世界对人工智能领域的发展有了重新的认识[45],依托于机器学习的材料设计也已在不同领域取得重要的成果[46,47].机器学习具有分析大量的、多维度数据的能力,在基础科研方面,尤其是在有充实数据累积的领域,拥有重要的应用前景.美国在2011年提出了材料基因组计划,以期加快材料的研发过程.在我国怀柔科学城的发展规划中,重点平台项目“材料基因组研究平台”现已全面开工建设.这些科研界的大工程都预示着大数据理念下的研究方法正逐渐成为国内外材料探索的新范式.机器学习方法通过对数据库中的数据特征的识别、提取,实现对新的数据的预测,这其中包括许多种不同的算法.其中,支持向量机方法通过构建一个多维空间,对数据进行分割(分类),是目前处理数据分类问题的最常见、有效的方法之一[48].

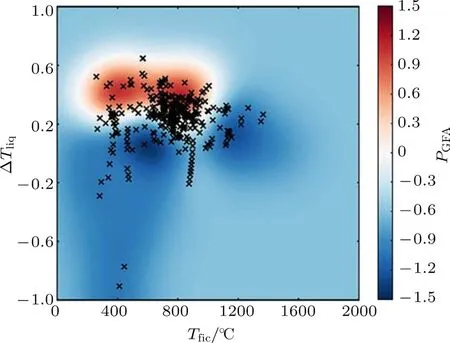

我们采用支持向量机方法研究了不同合金体系的玻璃形成能力[49],包括数据库的建立、模型的训练、模型的评估、最终模型的预测4个步骤.机器学习以预测新数据为最主要目的,上述各个步骤依次进行.在当前数据库的基础上得到最优模型后,可以通过调整数据库结构(重新选择输入参数)重复各个步骤,以此得到不同数据库下的最优模型,并对不同参量与玻璃形成能力之间的关联进行分析.我们从文献[49]中确定了31个二元合金体系的非晶形成成分范围,包括了在同样冷速下能够形成非晶合金和不能形成非晶合金的成分.但是由于数据量仍不够充足,我们使用了“目标组”和“整体组”两组数据.其中“目标组”包括339个能够通过“甩带”的方法制备出非晶合金的二元合金的成分,而“整体组”包括所有可得到输入数据的1131个二元合金成分[49].我们一共选取了11个可输入参量,其中包括原子质量(aw1,aw2)、混合焓(∆H)、原子半径两个(r1,r2)、元素单质的液化温度(Tliq1,Tliq2)、虚拟液化温度(Tfic)、液化温度差(∆Tliq)以及元素成分(c1,c2).其中,Tliq为合金成分对应的相图中读取的液化温度,虚拟液化温度定义为Tfic=Tliq1·c1+Tliq2·c2,液化温度差定义为∆Tliq=(Tfic−Tliq)/Tfic.这样,每个合金成分对应惟一一组输入参数[49].

对数据库的分析显示,表征合金过冷能力的参量∆Tliq与合金的玻璃形成能力的关联性最为明显,而且在使用参量∆Tliq与表征合金热稳定性的参量Tfic作为输入参数时,可以得到具有最佳预测效率的模型[49].通过对最佳模型的分析,可以看到已发现的具有良好玻璃形成能力的二元合金的分布与模型的预测值具有很好的一致性(图10).使用这个模型,可以对未知的合金成分进行预测,这样由深度数据分析指导设计的实验,能够极大地缩短新材料的研发周期.研究结果表明,机器学习方法在非晶合金领域具有重要的应用前景,在数据分析方面能够起到传统研究方法不能替代的作用.在大数据的时代背景下,结合高通量实验、高性能计算、深度数据分析的研究模式将为新型非晶合金的探索带来新的生机.

图10 最优模型的预测结果(红色区域)和已发现的二元非晶合金(数据点)有很好的一致性[49]Fig.10.Predicted∆Tliqvs.Tficby machining learning compared with experimental results[49].

6 结束语

从最开始的“愚蠢的合金”到现在广受关注,非晶合金在快速发展,新的进展和成果层出不穷,不断有新的非晶合金材料问世,不断有新的现象被发现,不断有新的功能被发掘.但是由于非晶合金的无序结构特征,基于有序结构的经典凝聚态理论难以用来描述非晶合金所展现的现象和行为,很多问题的解决难以取得突破.

近几年,中国科学院物理研究所非晶材料与物理研究团队通过探索新的物理现象、建立理论模型、开发新功能、引入新的材料研究方法开展了一些工作,取得的结果对于认识非晶合金形成的本质、动力学行为和稳定性,推动非晶合金的大规模应用将有所帮助.从这些结果可以看出,非晶合金由于复杂的多体相互作用,蕴含着丰富的科学现象和物理性质.本文所介绍的进展只是冰山一角,非晶合金更多的新奇性质仍有待发现和深入研究.在今后相当长一段时间内,非晶合金的形成机理、玻璃转变过程的本质、非晶合金的微观原子结构和宏观性质的关系、非晶合金的弛豫和稳定性问题、非晶固体的形变及其结构机理、非晶材料的表面性质和行为等问题的研究仍将是本领域的重要方向,对这些问题的深入研究以及新的研究方法的引入将有助于新型非晶合金材料的开发和对非晶材料性质的精确设计和调控.

[1]Debenedetti P G,Stillinger F H 2001 Nature 410 259

[2]Guan P F,Fujita T,Hirata A,Liu Y H,Chen M W 2012 Phys.Rev.Lett.108 175501

[3]Berthier L,Biroli G 2011 Rev.Mod.Phys.83 587

[4]Hu Y C,Li F X,Li M Z,Bai H Y,Wang W H 2015 Nat.Commun.6 8310

[5]Shintani H,Tanaka H 2008 Nat.Mater.7 870

[6]Sokolov A P,Calemczuk R,Salce B,Kisliuk A,Quitmann D,Duval E 1997 Phys.Rev.Lett.78 2405

[7]Sokolov A P,Rossler E,Kisliuk A,Quitmann D 1993 Phys.Rev.Lett.71 2062

[8]Yannopoulos S N,Papatheodorou G N 2000 Phys.Rev.B 62 3728

[9]Luo P,Li Y Z,Bai H Y,Wen P,Wang W H 2016 Phys.Rev.Lett.116 175901

[10]Luo P,Wen P,Bai H Y,Ruta B,Wang W H 2017 Phys.Rev.Lett.118 225901

[11]Swallen S F,Kearns K L,Mapes M K,Kim Y S,McMahon R J,Ediger M D,Wu T,Yu L,Satija S 2007 Science 315 353

[12]Guo Y L,Morozov A,Schneider D,Chung J,Zhang C,Waldmann M,Yao N,Fytas G,Arnold C B,Priestley R D 2012 Nat.Mater.11 337

[13]Yu H B,Luo Y S,Samwer K 2013 Adv.Mater.25 5904[14]Singh S,Ediger M D,de Pablo J J 2013 Nat.Mater.12 139

[15]Luo P,Cao C R,Zhu F,Lü Y M,Liu Y H,Wen P,Bai H Y,Vaughan G,di Michiel M,Ruta B,Wang W H 2018 Nat.Commun.9 1389

[16]Wang W H 2012 Nat.Mater.11 275

[17]Liu Y H,Wang D,Nakajima K,Zhang W,Hirata A,Nishi T,Inoue A,Chen M W 2011 Phys.Rev.Lett.106 125504

[18]Lu Z,Jiao W,Wang W H,Bai H Y 2014 Phys.Rev.Lett.113 045501

[19]Wang Z,Sun B A,Bai H Y,Wang W H 2014 Nat.Commun.5 5823

[20]Zhu Z G,Wen P,Wang D P,Xue R J,Zhao D Q,Wang W H 2013 J.Appl.Phys.114 083512

[21]Ketov S V,Sun Y H,Nachum S,Lu Z,Checchi A,Beraldin A R,Bai H Y,Wang W H,Louzguine-Luzgin D V,Carpenter M A,Greer A L 2015 Nature 524 200

[22]Concustell A,Mear F O,Surinach S,Baro M D,Greer A L 2009 Phil.Mag.Lett.89 831

[23]Sheng H W,Liu H Z,Cheng Y Q,Wen J,Lee P L,Luo W K,Shastri S D,Ma E 2007 Nat.Mater.6 192

[24]Zeng Q S,Sheng H W,Ding Y,Wang L,Yang W G,Jiang J Z,Mao W L,Mao H K 2011 Science 332 1404[25]Jin H J,Gu X J,Wen P,Wang L B,Lu K 2003 Acta Mater.51 6219

[26]Wang C,Yang Z Z,Ma T,Sun Y T,Yin Y Y,Gong Y,Gu L,Wen P,Zhu P W,Long Y W,Yu X H,Jin C Q,Wang W H,Bai H Y 2017 Appl.Phys.Lett.110 111901[27]Ge T P,Wang C,Tan J,Ma T,Yu X H,Jin C Q,Wang W H,Bai H Y 2017 J.Appl.Phys.121 205109

[28]Schuster B E,Wei Q,Hufnagel T C,Ramesh K T 2008 Acta Mater.56 5091

[29]Guo H,Yan P F,Wang Y B,Tan J,Zhang Z F,Sui M L,Ma E 2007 Nat.Mater.6 735

[30]Lü Y M,Sun B A,Zhao L Z,Wang W H,Pan M X,Liu C T,Yang Y 2016 Sci.Rep-Uk.6 28523

[31]Stevenson J D,Wolynes P G 2008 J.Chem.Phys.129 234514

[32]Cao C R,Lü Y M,Bai H Y,Wang W H 2015 Appl.Phys.Lett.107 141606

[33]Chen L,Cao C R,Shi J A,Lu Z,Sun Y T,Luo P,Gu L,Bai H Y,Pan M X,Wang W H 2017 Phys.Rev.Lett.118 016101

[34]Lü Y M,Zeng J F,Huang J C,Kuan S Y,Nieh T G,Wang W H,Pan M X,Liu C T,Yang Y 2017 J.Appl.Phys.121 095304

[35]Lü Y M 2017 Ph.D.Dissertation(Beijing:Institute of Physics,Chinese Academy of Sciences)(in Chinese)[吕玉苗2017博士学位论文(北京:中国科学院物理研究所)]

[36]Jang D C,Greer J R 2010 Nat.Mater.9 215

[37]Lee D W,Zhao B G,Perim E,Zhang H T,Gong P,Gao Y L,Liu Y H,Toher C,Curtarolo S,Schroers J,Vlassak J J 2016 Acta Mater.121 68

[38]Liu M,Cao C R,Lü Y M,Wang W H,Bai H Y 2017 Appl.Phys.Lett.110 031901

[39]Hammock M L,Chortos A,Tee B C K,Tok J B H,Bao Z A 2013 Adv.Mater.25 5997

[40]Xian H J,Cao C R,Shi J A,Zhu X S,Hu Y C,Huang Y F,Meng S,Gu L,Liu Y H,Bai H Y,Wang W H 2017 Appl.Phys.Lett.111 121906

[41]Dresselhaus M S,Thomas I L 2001 Nature 414 332

[42]Turner J A 2004 Science 305 972

[43]Jaramillo T F,Jorgensen K P,Bonde J,Nielsen J H,Horch S,Chorkendor ffI 2007 Science 317 100

[44]Hu Y C,Wang Y Z,Su R,Cao C R,Li F,Sun C W,Yang Y,Guan P F,Ding D W,Wang Z L,Wang W H 2016 Adv.Mater.28 10293

[45]Silver D,Huang A,Maddison C J,Guez A,Sifre L,van den Driessche G,Schrittwieser J,Antonoglou I,Panneershelvam V,Lanctot M,Dieleman S,Grewe D,Nham J,Kalchbrenner N,Sutskever I,Lillicrap T,Leach M,Kavukcuoglu K,Graepel T,Hassabis D 2016 Nature 529 484

[46]Ghiringhelli L M,Vybiral J,Levchenko S V,Draxl C,Scheffler M 2015 Phys.Rev.Lett.114 105503

[47]Raccuglia P,Elbert K C,Adler P D F,Falk C,Wenny M B,Mollo A,Zeller M,Friedler S A,Schrier J,Norquist A J 2016 Nature 533 73

[48]Cortes C,Vapnik V 1995 Mach.Learn.20 273

[49]Sun Y T,Bai H Y,Li M Z,Wang W H 2017 J.Phys.Chem.Lett.8 3434